目次

金属せん断機の刃の材質は、切断性能、耐摩耗性、耐用年数、そして加工結果に直接影響します。用途によって求められる刃の性能は異なるため、適切な材質を選択する必要があります。以下は、金属せん断機の刃に一般的に使用される材質の詳細な分析です。

1. 一般的な金属せん断機の刃の材質の種類

一般的なせん断刃の材質には、炭素工具鋼、合金工具鋼、高炭素高クロム鋼、熱間ダイス鋼、粉末冶金鋼などがあります。以下に、一般的な種類の詳細な分類と特徴を示します。

1) 一般的に使用されるせん断機の刃材の種類の概要

ブレード 材料 | 種類 | 特徴 | 主要 切断 材料 |

T8、T10 | 炭素工具鋼 | 低コスト、高硬度、低靭性 | 通常の炭素鋼、銅、アルミニウム、その他の軟質材料 |

9CrSi | 合金工具鋼 | 高い硬度と耐摩耗性、高いコスト効率 | 通常の中低炭素鋼 |

6CrW2Si | 合金工具鋼 | タングステンを含み、赤色硬度と耐摩耗性に優れています | 中強度鋼、軽量ステンレス鋼 |

Cr12MoV | 高炭素高クロム鋼 | 優れた耐摩耗性と硬化性 | ステンレス鋼、シリコン鋼、高強度鋼 |

H13(4Cr5MoSiV1) | 熱間加工用ダイス鋼 | 優れた高温強度と耐熱疲労性 | 熱間せん断熱間圧延板、鉄板 |

SKD11/D2 | 高炭素高クロム鋼 | 高強度、高耐摩耗性、耐チッピング性 | ステンレス鋼、高強度鋼、シリコン鋼 |

粉末冶金鋼(例:ASP23) | 高級合金工具鋼 | 超高硬度と超長寿命 | 高級複合板、耐摩耗鋼 |

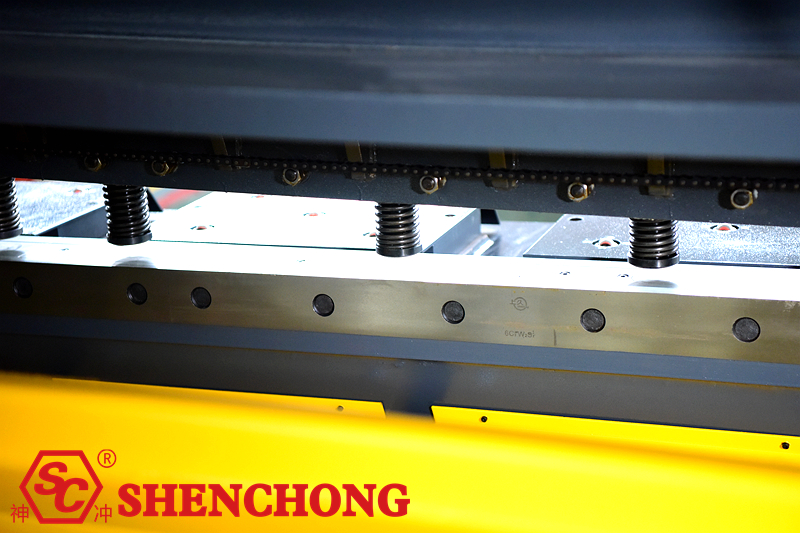

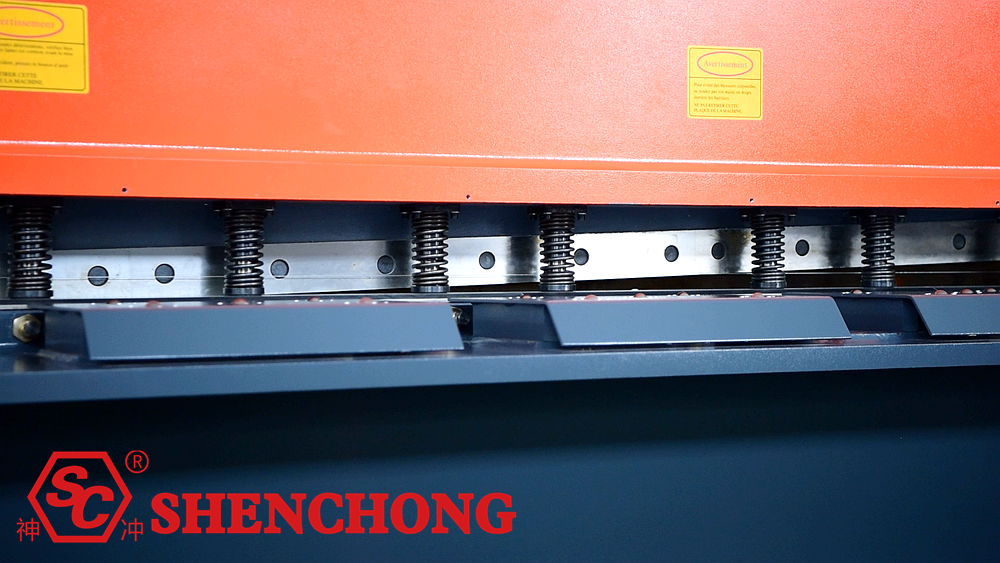

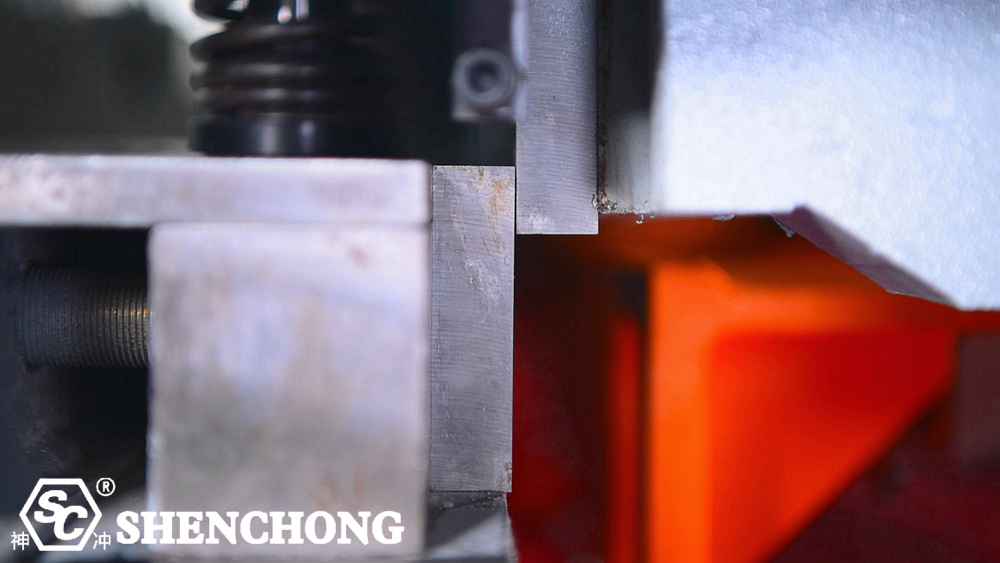

SC油圧ギロチンシアーは、通常、9CrSi、6CrW2Si、Cr12MoV、H13Kなどの材料で作られています。刃は長方形の断面を持ち、硬度はHRC50~62です。高精度でバリのない表面仕上げを実現します。

2) 各種ブレード材質の詳細な特性

– T8およびT10炭素工具鋼

特徴:

- 高硬度(熱処理後HRC 58~62に達する)

- 低コストで加工性に優れている

デメリット:

- 耐摩耗性は普通だが、靭性は低い

- 割れやすいため、高速せん断やステンレス鋼などの硬質材料のせん断には適していません。

用途:

- 通常の炭素鋼、アルミニウム、銅などの軟質材料のせん断

– 9CrSi合金工具鋼

特徴:

- 高硬度、優れた耐摩耗性

- 中程度の靭性

- 高い費用対効果

用途:

- Q235、Q345一般中低炭素鋼、ステンレス鋼など。

- 代表的な硬度:HRC 58-60

– 6CrW2Si合金工具鋼

特徴:

- タングステンとシリコンを含み、赤色の硬度が良好

- 高い強度と硬度、優れたせん断性能

- 9CrSiよりも丈夫

適切な用途:

- 連続せん断、熱間せん断、軽ステンレス鋼せん断

- 代表的な硬度:HRC 60-62

– Cr12MoV高炭素・高クロム合金工具鋼

特徴:

- 優れた耐摩耗性と硬化性

- 適度な靭性、最小限の熱処理変形

- 長寿命

用途:

- 高強度鋼、ステンレス鋼、珪素鋼板などの高硬度材料

- 大型油圧せん断機ブレード、CNCせん断機ブレード

- 代表的な硬度:HRC 58-60

– H13(4Cr5MoSiV1)熱間加工ダイス鋼

特徴:

- 優れた高温強度、靭性、耐熱疲労性

- 熱間せん断装置で使用可能

用途:

- 熱間圧延鋼帯や熱間せん断鉄板などの板金の熱間せん断

- 代表的な硬度:HRC 50~55(熱処理後)

– SKD11(日本JIS規格)/ D2(アメリカ規格)

特徴:

- 高炭素、高クロム合金鋼、優れた耐摩耗性と焼入れ性

- 強い変形抵抗、長い耐用年数

用途:

- 高強度鋼、ステンレス鋼、チタン合金、複合材料のせん断

- 代表的な硬度:HRC 58-62

– 粉末冶金鋼(ASP23、ASP60など)

特徴:

- 超高硬度、優れた耐摩耗性、耐欠け性

- 高級ブレード素材

用途:

- ハイエンドの精密せん断作業、高い耐摩耗性が求められる用途

- 代表的な硬度:HRC 62-65+

2. 金属せん断刃材質の重要性

金属せん断機のブレード材質は、せん断品質、効率、コスト、そして機器寿命を左右する重要な要素です。せん断機の直接的な「実行部品」であるブレードの材質特性は、機械全体の性能に直接影響を及ぼします。以下は、ブレード材質の重要性に関する詳細な分析です。

1) せん断品質の主な決定要因

- 良質な材質 → 鋭く、耐摩耗性に優れた刃先 → 滑らかでバリのない切断面。

- 材質が悪い → 刃先が鈍くなったり割れたりしやすい → シートの端が裂けたり変形したりして、完成品のスクラップ率が高くなります。

アプリケーション例:

- ステンレス鋼やシリコン鋼などの高強度材料をせん断する場合、刃の材質が適切でないと、「食い込み」や「引き裂き」などの重大な欠陥が発生しやすくなります。

2) ブレード寿命とブレード交換頻度への影響

- 高品質の材料 (Cr12MoV や SKD11 など) のブレード寿命は、通常の材料 (T10 や 9CrSi など) の 2 ~ 5 倍、あるいはそれ以上長くなります。

- 材質によって、刃の耐摩耗性、赤硬度(高温でも硬度を維持)、欠けに対する耐性が決まります。

- 高品質のブレードにより、ブレードの交換頻度が減り、労力、ダウンタイム、試運転コストが削減されます。

結論:

- 刃の材質が優れているほど、長期にわたる継続的な高強度のせん断に適応しやすくなります。

3) 設備の安全性と安定した運転の確保

低品質のブレードでは次のような問題が発生する可能性があります。

- せん断工程中に突然欠けたり折れたりして、ブレードホルダーや伝達機構に衝撃や損傷が発生します。

- 不均質な材料や不適切な熱処理は、応力の集中や疲労破壊につながる可能性があります。

- これにより、せん断抵抗の変動、機器の振動、さらには油圧システムの過負荷が発生する可能性があります。

高品質のブレード素材は以下を提供します:

- より高い靭性とより均一な構造分布。

- これにより、せん断衝撃時の応力集中を防ぎ、システム全体を効果的に保護します。

4) 生産コストと利益に直接影響する

低品質のブレードは安価ですが、次のような問題を引き起こす可能性があります。

- 頻繁な交換

- 材料の無駄(せん断不良)

- 完成品の修理と手直し

- 過度の機器の摩耗とメンテナンスコストの増加

高品質のブレード素材は、最初は少し高価ですが、次のような利点があります。

- より高いせん断効率

- 単位コストの低減

- トラブルのない期間が長くなる

経済的利益の比較:

- 高品質ブレード1枚 = 標準ブレード3枚分の寿命 + ダウンタイムの短縮 + 歩留まりの向上

5) 生産安全に影響を与える

- 材質が不均一で強度が不十分な低品質のブレードを使用すると、高応力のせん断中に割れが生じたり破片が飛散したりして、作業者が負傷する可能性があります。

- 特に高強度鋼や厚板をせん断する場合、標準以下の刃を使用すると重大な安全上の危険が生じます。

高品質のブレードには次の特徴があります:

- 合理的な合金比率

- 適切な熱処理

- 靭性、強度、硬度のバランスが取れており、安全性と信頼性が向上します。

要約:ブレード材質の重要性

- 切断品質:滑らかさ、精度、バリ制御

- 耐用年数:ブレード交換サイクル、コスト管理

- 機器の保護:耐衝撃性、故障の低減、長寿命化

- コスト管理: やり直しとメンテナンスのダウンタイムを削減

- 生産安全:飛沫や運用リスクの防止

推奨事項:

- 通常の炭素鋼の切断 → T10 や 9CrSi などのコスト効率の高い材料を選択します。

- ステンレス鋼や高張力鋼の切断→Cr12MoV、SKD11などの高性能合金鋼を選択する必要があります。

- 高周波生産や精密切削の場合 → 粉末冶金鋼(ASP23 など)が推奨されます。

- 選択した材料の真の性能を実現するには、特殊な熱処理プロセスと組み合わせる必要があります。

3. せん断ブレードの材質の選び方

金属せん断機のブレード材質の選択は、せん断効率、せん断品質、そしてブレード寿命を確保する上で非常に重要です。板材の材質、厚さ、せん断周波数、そして運転条件によって、必要なブレードの性能は異なります。以下は、せん断ブレードの材質選択に関する詳細な推奨事項です。

1) 切断する材料に応じて刃の材質を選択する

せん断材料の種類 | 推奨 ブレード 材料 | 理由 |

普通炭素鋼(Q235、Q195など) | T10、9CrSi | 低コスト、適度な硬度、高いせん断効率 |

中低合金鋼(Q345、16Mnなど) | 6CrW2Si、Cr12MoV | 硬度と耐摩耗性が高く、刃欠けを防止 |

ステンレス鋼(201、304、316) | Cr12MoV、SKD11 | 耐腐食性、耐粘着性、耐摩耗性に優れています |

高強度鋼、ばね鋼 | SKD11、ASP23 | エッジ欠けを防ぐための極めて高い強度要件 |

ケイ素鋼板、冷間圧延鋼板 | Cr12MoV、粉末冶金鋼 | 高精度要件と強力な耐摩耗性 |

銅、アルミニウム、アルミニウム合金などの軟質金属 | T8、T10 | 表面の損傷を最小限に抑える適度な硬度 |

熱間圧延鋼板、熱間せん断材 | H13、5CrNiMo | 優れた高温強度と熱疲労耐性 |

2) 使用頻度と作業強度に応じて選択する

使用頻度/動作環境 | 推奨 ブレード 材料 | 説明 |

低頻度、時折のせん断 | T8、T10、9CrSi | コスト管理を優先し、十分な耐久性を確保します。 |

中周波数、標準せん断 | 6CrW2Si、Cr12MoV | 安定したパフォーマンス、手頃な価格と長寿命のバランス。 |

高周波、高負荷せん断 | SKD11、ASP23 | 耐摩耗性が高く、長寿命、耐亀裂性に優れています。 |

高温せん断環境 | H13 | 耐熱性、耐変形性に優れ、熱間せん断加工に適しています。 |

高精度の要件 | SKD11、粉末冶金鋼 | 寸法安定性に優れ、摩耗や鈍化の影響を受けにくい。 |

3) デバイスの種類に応じて選択

せん断機の種類 | 推奨 ブレード 材料 | 特徴 |

従来の機械式せん断機 | T8、T10 | 汎用ブレード材、高いコストパフォーマンス |

9CrSi、6CrW2Si | 大きな積載量、スムーズな切断 | |

6CrW2Si、Cr12MoV、およびH13K(4Cr5MoSiV1) | 高精度、長寿命、交換頻度の低減 | |

熱間せん断機 | H13(4Cr5MoSiV1) | 耐高温性と耐熱疲労性に優れています |

4) 注記

刃の硬さが必ずしも良いというわけではありません。

- 硬度が高いほど耐摩耗性は高まりますが、靭性も低下し、欠けやすくなります。

- 材質が硬くなるほど熱処理が厳しくなり、価格も高くなります。

- 硬度と靭性のバランスに基づいて選択する必要があります。

ステンレス鋼やシリコン鋼など、噛み込みやすい材料の場合は、次のものを使用することをお勧めします。

- Cr12MoV または SKD11 は固着を防ぎ、欠けにくくなります。

- 長い工具寿命と不便な頻繁な工具交換を必要とする用途では、粉末冶金鋼 (ASP23/ASP60) が選択肢となりますが、より高価になります。

高温せん断環境:

- T10 などの通常のブレードでは、熱変形や焼きなましによりせん断破損やエッジ損傷が発生する可能性があります。

- H13熱間加工ダイス鋼を使用する必要があります。

4. ブレード材料の選択に関する考慮事項

せん断機のブレード材質を選択する際には、せん断対象材料の特性、運転条件、装置との適合性、費用対効果など、複数の要素を総合的に考慮することが重要です。ブレード材質を選択する際に考慮すべき主な事項は以下のとおりです。

1) 盲目的に高硬度を追求するな

よくある誤解: 「刃が硬いほど良い」という考え。

現実:

- 高硬度ブレードは耐摩耗性に優れていますが、靭性が低く、脆くなりやすく、欠けやすいという欠点もあります。

- 特に高強度鋼やその他の硬い材料をせん断する場合は、硬度と靭性のバランスをとる必要があります。

推奨事項:

- 連続高周波せん断の場合は、高硬度材料(Cr12MoV や SKD11 など)を選択してください。

- 時々せん断したり、柔らかい材料をせん断したりする場合は、中硬度、高靭性の材料 (T10 や 9CrSi など) を選択します。

2) 刃の材質を切断する材料に合わせる

刃の材質によって要件は異なります。不適切な使用は、刃の早期摩耗、ひび割れ、切れ味の低下につながる可能性があります。

素材の種類 | 推奨されない素材 | 原因 |

ステンレス鋼 | T10、9CrSi | 摩耗や欠けが発生しやすい |

高強度鋼 | T10、Cr12 | 高いせん断応力に耐えられない |

ホットシア | 普通合金鋼 | 焼きなましにより容易に軟化し、せん断強度が失われる |

おすすめ:

硬質材料(ステンレス鋼、高強度鋼)→Cr12MoVなどの耐摩耗性の高い材種を選定してください。

熱間材料→H13(4Cr5MoSiV1)などの熱間加工用ダイス鋼を選択します。

3) 機器の種類と互換性を考慮する

せん断機によって、ブレードの構造と性能に関する要件は異なります。

- 機械式せん断機は速度と衝撃力が大きいため、より靭性の高い刃が必要です。

- 油圧式剪断機は、滑らかな剪断を実現し、耐摩耗性の刃に適しています。

- CNC プレートせん断機は高精度を実現し、変形に耐え、優れた耐摩耗性を示すブレードを必要とします。

おすすめ:

- ブレード材質を選択する前に、機器の種類と推奨規格を理解してください。

- ブレードの硬度、サイズ、機器の調整システムの互換性が重要です。

4) 使用頻度とコスト予算を組み合わせる

- 使用頻度が高い→より寿命の長い材質(SKD11、ASP23など)を選択してください。

- 使用頻度が低い → コストパフォーマンスの高い材質(T10、9CrSi など)を選択してください。

高級なブレードは高価ですが、交換頻度が少なくて済むため、長期的には経済的です。

おすすめ:

- 「材料単価×交換頻度×ダウンタイム損失」を総合的に評価してブレードを選定します。

5) 熱処理品質も重要

同じ材料であっても、熱処理方法によって性能が大きく異なります。不適切な熱処理は、刃の硬度不足、過度の脆化、刃の寿命の短縮につながる可能性があります。

おすすめ:

- 評判の良いブランドや経験豊富なメーカーからブレードを購入してください。

- 厳格な熱処理と焼き戻しが施されていることを確認してください。

6) せん断面の品質に注意する

せん断エッジに高い要件がある場合(バリや変形がないなど):

靭性が良く、刃先が鋭く、硬度が均一な刃の材質を選択してください。

一般的な材料には、Cr12MoV、SKD11、粉末冶金鋼などがあります。

5. まとめ

金属せん断機の刃の材質と性能の比較表:

材料 | 硬度(HRC) | 耐摩耗性 | 強靭さ | 熱安定性 | 熱安定性 |

T10 | 58-62 | 中くらい | 低い | 貧しい | 貧しい |

9CrSi | 58-60 | 良い | 中くらい | 中くらい | 中くらい |

6CrW2Si | 60-62 | 良い | 中くらい | 良い | 良い |

Cr12MoV | 58-60 | とても良い | 比較的良い | 良い | 良い |

H13 | 50-55 | 中くらい | 良い | 素晴らしい | 素晴らしい |

SKD11 | 58-62 | とても良い | 素晴らしい | とても良い | とても良い |

ASP23 | 62-65+ | 素晴らしい | 強靭さ | 素晴らしい | 素晴らしい |

材料選択概要表:

要件の優先順位 | 推奨資料 |

コスト優先 | T10、9CrSi |

耐摩耗性優先 | Cr12MoV、SKD11 |

タフネスの優先順位 | 6CrW2Si、H13 |

耐高温性 | H13、5CrNiMo |

極限生活要件 | ASP23、粉末冶金鋼 |

ブレード材料の選択に関する考慮事項の要約:

要点 | 推奨事項 |

盲目的に硬さを追い求めてはいけない | 硬さと靭性のバランスが必要 |

切断する材料に合わせる | 不適切なマッチングは欠けにつながる可能性があります |

装備を合わせる | 構造、精度、速度は両立する必要がある |

包括的なコストを考慮する | 高級素材は高価だが耐久性が高い |

熱処理品質の確保 | ブレードの真の性能を決定する |

切断品質要件を遵守する | より高い精度を求めるなら、より高性能な材料を選ぶ |

金属せん断機のブレード材質は、せん断品質、ブレード寿命、装置の安定性、そして生産効率に重要な役割を果たします。適切な材質を選択することで、スムーズで精密なせん断が保証されるだけでなく、ブレードの交換頻度とダウンタイムを大幅に削減できます。

ブレードのご購入または交換をご検討の場合は、せん断材料、厚さ、機器の型式と図面、せん断頻度に関する情報をお知らせください。より具体的な材料のご提案をさせていただきます。