目次

プレスブレーキとパンチプレスは、金属加工業界で広く使用されている機械です。どちらも金属板の加工に使用されますが、機能と用途は異なります。以下は、プレスブレーキとパンチプレスの詳細な比較と分析です。

1. 定義と機能の違い

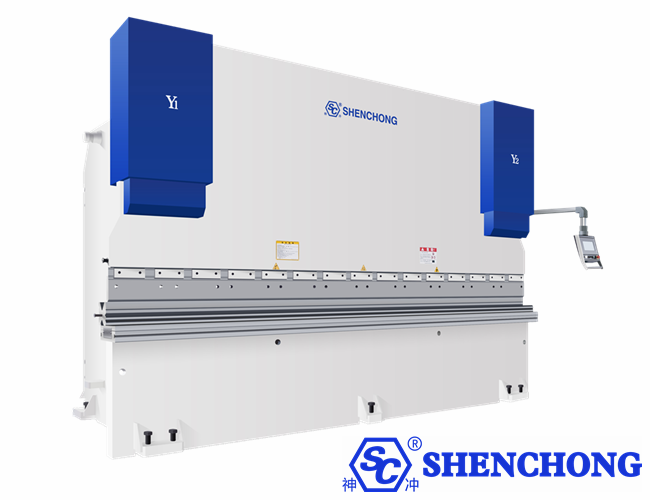

プレスブレーキ:

- 関数:

金属板を特定の角度や形状(直角、U 字型、V 字型など)に曲げるために使用されます。

- 応用:

板金加工、金属構造物製造、自動車、航空宇宙などの業界で広く使用されています。

- 特徴:

金属板の曲げ加工は上部金型と下部金型の連携により実現します。

高精度、複雑な形状や多角度曲げに適しています。

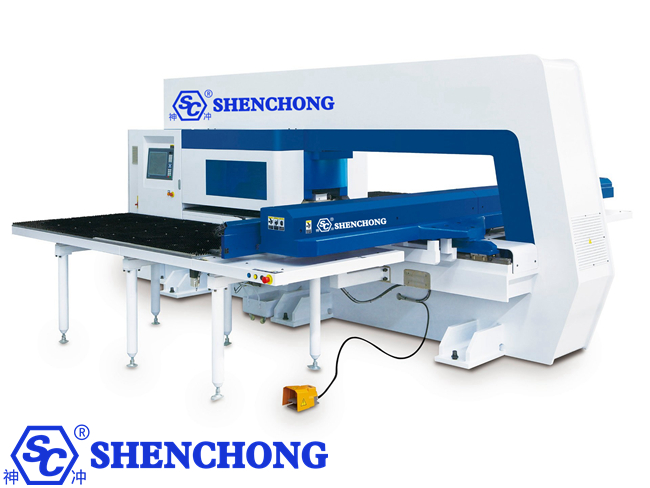

パンチプレス:

- 関数:

スタンピング金型を使用して、金属板に打ち抜き、せん断、ブランク、伸張、曲げなどの加工を行います。

- 応用:

主に自動車部品、家電筐体等の金属部品加工の量産に使用されます。

- 特徴:

処理速度が速く、大量生産に適しています。

多様な金型、幅広い用途。

比較表:プレスブレーキVSパンチプレスブレーキの定義と機能:

Cカテゴリー | 曲げ機 | パンチプレス |

D定義 | 金属板を特定の角度や形状に曲げるために使用される装置。 | 金属板の打ち抜き、切断、打ち抜き、引き伸ばし、その他の加工に使用される装置。 |

コア機能 | シートの精密な曲げ加工が可能で、多角度や複雑な形状の加工に適しています。 | シートの打ち抜き、切断、成形を迅速に完了し、大量生産に適しています。 |

2. 動作原理の違い

プレスブレーキ:

動作原理:

油圧または機械駆動により、上型がシートを下方に押し下げ、下型と曲げ角度を形成します。

- 制御方法:

手動曲げ機:簡単な加工に適しています。

CNCプレスブレーキ: 曲げ角度と位置はCNCシステムによって高精度に制御され、複雑な加工に適しています。

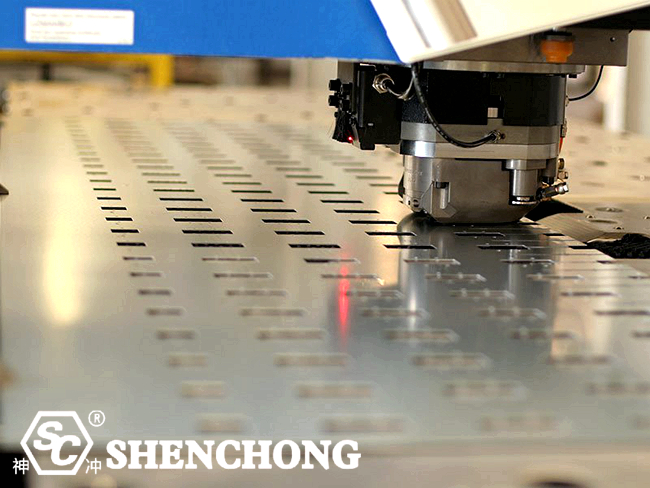

パンチングマシン:

- 動作原理:

パンチを素早く押し下げることで金属板と金型を成形します。

- 駆動方式:

機械式パンチングマシン:パンチは機械式コネクティングロッドによって駆動されます。

油圧パンチングマシン:パンチは油圧システムによって駆動されます。

動作原理比較表:

プレス Bレーキ | パンチプレス |

上側の金型は下向きの圧力を加え、下側の金型と連動して金属板を所望の角度または形状に曲げます。 | パンチは素早く押し下げられ、ダイと連動して金属シートを打ち抜いたり、せん断したり、成形したりします。 |

ドライブモードの比較表:

アイテム | プレスブレーキ | パンチ Pレス |

運転方法 | 油圧式、機械式、または CNC。 | 機械式または油圧式駆動。 |

動作モード | CNC 操作はより正確になり、自動化された生産をサポートします。 | 金型を固定した後は操作が簡単で効率的です。 |

3. プレスブレーキとパンチプレスの加工特性の比較

プレスブレーキ:

利点:

- 高い曲げ精度。

- 柔軟性が強く、様々な形状の加工に適しています。

- プレートの表面品質に小さな損傷があります。

デメリット:

- 処理速度が遅い。

- 大量生産には適していません。

パンチプレス:

利点:

- 処理速度が速く、大量生産に適しています。

- 1回のパンチングで複数の工程(パンチング、成形など)を完了できます。

デメリット:

- 金型コストが高い。

- プレートの表面に損傷を与える可能性があります。

処理特性比較表:

特徴 | プレスブレーキ | パンチプレス |

処理精度 | 高精度、複雑な曲げ加工や多角度加工に適しています。 | 精度は高いですが、主に金型精度に依存します。 |

柔軟性 | 柔軟性が高く、さまざまな形状や角度のワークを加工できます。 | 自由度が低く、固定形状のワークの加工に適しています。 |

生産効率 | 中規模、小規模から中規模のバッチ生産に適しています。 | 高いので大量生産に適しています。 |

処理範囲 | 主に板材の曲げ加工に使用します。 | 打ち抜き、せん断、打ち抜き、引き伸ばしなどの加工に使用できます。 |

表面品質 | プレート表面へのダメージが少ない。 | スタンプ加工によりシート表面に傷やへこみが付く場合があります。 |

4. 適用範囲:プレスブレーキとパンチプレス

プレスブレーキ:

小ロット、多様生産。

高精度板金加工。

多角度曲げや複雑な形状を必要とする製品。

パンチングプレス:

金属部品の大量生産。

製品形状は比較的固定されており、再現性が強いです。

打ち抜き、せん断、延伸等の加工に適しています。

アプリケーションシナリオの比較:

私テム | プレスブレーキ | パンチプレス |

適用シーン | 小中ロット、多様化、カスタマイズ加工。 | 大量・定形部品の加工。 |

典型的なアプリケーション | 板金加工、金属構造部品、航空宇宙、家電筐体等 | 自動車部品、パンチング部品、家電製品用金属アクセサリー等 |

金型コスト比較表:

私テム | プレスブレーキ | パンチプレス |

金型の複雑さ | 金型はシンプルで低コストです。 | 金型が複雑で製造コストが高くなります。 |

金型交換の難しさ | 交換が容易で、小ロット・多品種生産に適しています。 | 交換が複雑で、固定バッチ生産に適しています。 |

5. どうやって選ぶの?

プレスブレーキマシンを選択してください:

高精度な曲げ加工が必要な場合。

製品の形状が複雑で、多角度の加工が必要です。

生産バッチは小さく、製品の種類は豊富です。

板金加工やカスタマイズ部品の製造に適しています。

大量生産が必要な場合。

製品の形状は固定されており、加工工程は単一または単純です。

高い処理速度が求められます。

メリットとデメリットの比較表:

私テム | プレスブレーキ | パンチプレス |

利点 | 加工精度が高く、複雑な形状の加工に適しています。 | 生産効率が高く、大量生産に適しています。 |

柔軟性が高く、多品種小ロット生産に適しています。 | 金型にはさまざまな機能を備えた多くの種類があります。 | |

ディ利点 | 処理速度が遅く、大量生産には適していません。 | 金型コストが高く、柔軟性が低い。 |

高い操作スキルが求められます。 | プレートの表面に多少の損傷が生じる可能性があります。 |

6. 結論

プレスブレーキ: 高精度、強力な柔軟性、複雑な形状や小中規模のバッチ生産に適しています。

パンチプレス: 効率が高く、大量生産に適しており、適用範囲は広いが柔軟性は低い。

まとめると、曲げ機と パンチングマシン 金属加工においては各社が独自の重点を置いており、具体的な生産ニーズや加工要件に応じてどの設備を選択するかを決定する必要があります。