目次

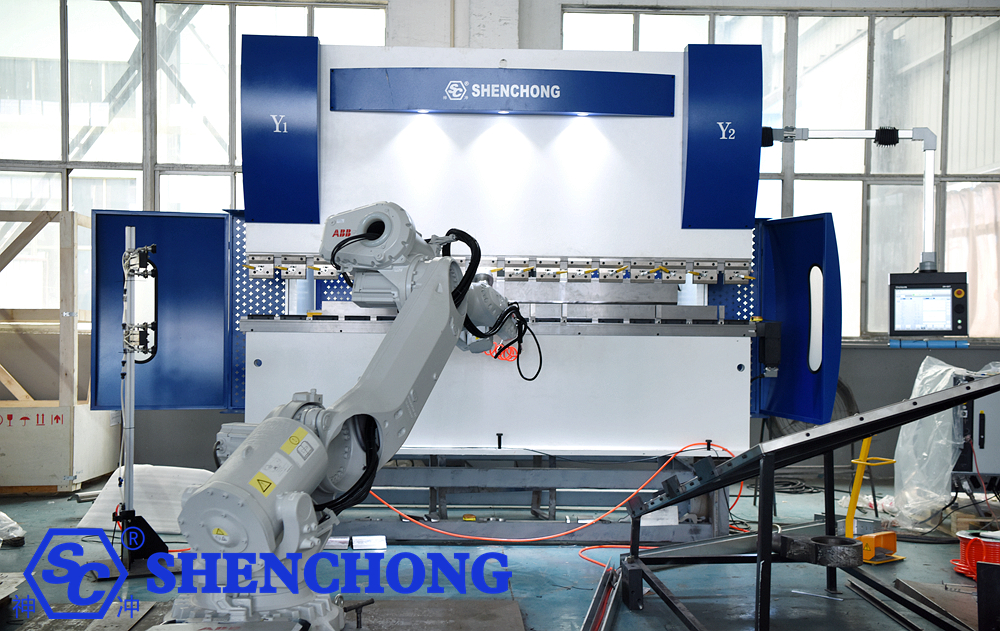

ロボットによる板金曲げとは、産業用ロボットと連携して行われる板金曲げ作業の自動化を指します。 CNCプレスブレーキ曲げ機これはインテリジェントな板金製造の重要なコンポーネントであり、生産効率、曲げ精度、安全性を大幅に向上させます。

1. ロボット曲げシステムの概要

ロボットによる板金曲げシステムは、以下の部分から構成される包括的な自動化ユニットです。

- CNC プレス ブレーキ: 通常は、角度検出および補正機能を備えたサーボ プレス ブレーキまたは油圧プレス ブレーキです。

- 産業用ロボット:材料の把持、位置決め、反転、供給、荷降ろしを担います。一般的には6軸ロボットが用いられます(例:KUKA、ABB、Yaskawaなど)。

- エンドグリッパー(グリッパー):真空吸引カップ、電磁吸着、または機械式クランプを採用した板金部品専用に設計されています。

- ビジョンポジショニングシステム(オプション):板金の自動位置合わせと穴の位置認識に使用されます。

- 曲げ制御ソフトウェアおよび調整制御システム: 曲げ機とロボットの動作、経路計画、曲げシーケンス制御の同期を可能にします。

2. ロボットによる板金曲げワークフロー

1) シート材供給

ロボットのアクション: ラック、パレット、または積載テーブルから金属板をつかみます。

一般的なグリッパー: 真空吸引カップ、磁気吸引装置、または機械式グリッパー。

主な機能:

- 自動シート位置検出(位置決めピンまたはビジョンシステム経由)

- シートのサイズと向きの自動認識

- 複数枚のシートをピックアップすることを回避(真空検出)

2) シート材の位置決めと位置合わせ

目的: シート材料が曲げ機の作業領域に正確に配置されていることを確認します。

実装方法:

- 位置決めブロック(機械式リミッター)の使用

- ビジョンポジショニングシステム(穴の位置やエッジの識別)

- 曲げ機のバックゲージの自動調整

制御ポイント: ロボットと曲げ機のバックゲージ座標系は厳密に調整する必要があります。

3) プレスブレーキへの供給

ロボットの動作: 曲げ機の上部金型と下部金型の間の所定の経路に沿ってシート材料を送ります。

同期制御:曲げ機の上型が下降する前に、ロボットは静止したまま適切な締め付け圧力を解放します。

通信: ロボットと曲げ機は、I/O またはフィールドバス (PROFINET、EtherCAT など) を介してリアルタイムでリンクされます。

4) 最初の曲げ

曲げ機の動作: 設定されたプログラムに従って最初の曲げ角度を完了します。

ロボットのアクション:

- ワークピースの安定性を維持

- 干渉を防ぐために曲げた後に適切に収縮します

- ワークピースの変形を監視

5) 反転と再配置

ロボットアクション: 曲げシーケンスに応じて板金の姿勢 (反転、回転、傾斜) を調整します。

一般的な操作:

- 上向き宙返り、下向き宙返り、横向き宙返り

- 二次曲げ角度調整

- 曲げ機と連動した複数の曲げ作業

主要な制御ポイント: 衝突を回避するためのパス計画、スムーズな姿勢切り替え。

6) 多段階曲げサイクル

システムは「供給-曲げ-反転-再配置」のサイクルを繰り返します。

システムは曲げシーケンスを自動的に識別し、ロボットのパスを最適化します。

曲げ角度は曲げ機の CNC プログラムによって制御され、ロボットはワークピースの位置決めとクランプのみを担当します。

7) 荷降ろし

ロボットアクション: 曲げられたワークピースを完成品エリア、コンベア ライン、またはパレットに配置します。

オプション機能:

- 完成品検査(寸法、角度)

- 自動積み重ねまたは仕分け

- 後続工程(例:溶接、研削)との接続

8) システムサイクルと監視

自動循環生産: 1 つのワークピースの曲げ工程が完了すると、ロボットが自動的に次のワークピースの曲げ工程を開始します。

制御システム:

- ロボットと曲げ機の連携制御

- 機器の状態とアラームのリアルタイム監視

- MES システムデータのアップロード(生産バッチ、サイクルタイム、合格率)

3. 金属板のロボット曲げ加工の技術的特徴

板金ロボット曲げシステムは、産業用ロボット、CNCプレスブレーキ曲げ機、ビジョンポジショニングおよびインテリジェント制御システムを統合し、全自動、高精度、多工程の板金曲げ加工を実現します。その中核となる技術的特徴は、以下の通りです。

1) 高精度曲げ制御

ロボットの再現精度: ±0.05 mm ~ ±0.1 mm

曲げ角度精度:±0.2°~±0.5°

曲げ機の角度補正と自動検出システムにより、閉ループの精密制御を実現できます。

曲げ力と角度のフィードバックをリアルタイムで監視し、エラーを自動的に修正します。

2) インテリジェントな経路計画と姿勢制御

オフライン プログラミング ソフトウェア (RobotStudio、KUKA.Sim、RoboDK など) は、曲げパスを自動的に生成します。

インテリジェントな障害物回避アルゴリズムにより、ロボットと金型、板金、機械本体間の衝突のない操作が保証されます。

多軸協調制御により、板金の反転、回転、再配置などの複雑な動作が可能になります。

デジタルツインシミュレーションを使用して、曲げプロセスを事前に検証します。

3) 柔軟性と迅速な切り替え

プログラム制御により、さまざまな部品の曲げ作業を迅速に切り替えることができます。

金型、治具、ロボットのパラメータを自動的に呼び出すことができます。

多品種、小ロット、混合ライン生産に適しています。

タスクのスケジュールを自動化するために MES システムと統合します。

4) 自動積み下ろし

ロボットは、吸盤または電磁グリッパーを介して、ロード→曲げ→アンロードの全プロセスを完了します。

板金の位置、厚さ、形状を自動検出する機能を備えています。

自動化されたマテリアルハンドリングシステム、AGV、またはコンベアシステムと統合して無人操作を実現します。

5) 安全性と協調制御

曲げ機とロボットはバス通信 (EtherCAT / PROFINET / Modbus) を介して同期動作を実現します。

安全ライトカーテン、レーザースキャナー、フェンス、アクセス制御インターロックなどの多層保護を装備しています。

制御システムには、緊急停止機能と衝突防止ロジックが搭載されています。

ヒューマンマシンインターフェース(HMI)は、曲げ状態とアラーム情報をリアルタイムで表示します。

6) データ駆動型・可視化型管理

曲げ力、角度、サイクル時間などのデータをリアルタイムで収集します。

生産バッチ、オペレーター、曲げパラメータのトレーサビリティ。

デジタル工場管理のための ERP/MES システムとの統合。

生産効率やエネルギー消費を分析する AI アルゴリズムを搭載できます。

7) 省エネと信頼性の高い設計

サーボ油圧式または全電動式の曲げ機は、30%~50% のエネルギー節約を実現します。

ロボットの連続動作寿命が長く、メンテナンス サイクルは 3 ~ 5 年です。

このシステムは、人間の介入なしに 24 時間連続して動作することができ、高い安定性を発揮します。

代表的な性能パラメータ表(参考)

アイテム | コンテンツ |

曲げ精度 | ±0.2°~±0.5°(機械機種およびビジョンシステムにより異なります) |

板金寸法 | 300×300mm ~ 2500×1500mm(カスタマイズ可能) |

板厚範囲 | 0.5~6mm(一般的に使用される鋼、アルミニウム、ステンレス鋼) |

曲げ機のトン数 | 80~250トン(共通) |

ロボット負荷 | 20~500kg(板厚・サイズにより異なります) |

自動化レベル | 単機自動、フレキシブル生産ライン、無人生産ラインも対応可能です。 |

プログラミングプロセス | オフライン プログラミング ソフトウェアによって生成された曲げパス。 |

安全設定 | レーザー保護、格子、フェンス、連動ドアなど。 |

4. ロボット金属板曲げシステムの利点

ロボット板金曲げシステムは、CNC曲げ機と産業用ロボット、そしてインテリジェント制御システムを高度に統合し、板金曲げ工程の自動化、柔軟性、そしてインテリジェント化を実現します。このシステムは、効率、精度、安全性、柔軟性、そして管理の面で、従来の手作業による曲げ加工に比べて大きなメリットを提供します。

1) 生産の自動化、効率性の向上

ロボットは人間の介入なしに24時間連続して曲げ作業を行うことができます。

複数の曲げ作業が 1 回のパスで完了するため、ワークピースの取り扱いと位置決めにかかる時間が大幅に短縮されます。

1 個あたりのサイクルタイムが長くなり、手作業のステップが減るため、生産効率が 30%~50% 向上します。

積載ラック、自動倉庫、AGV物流システムと統合して、完全に自動化された生産ラインを形成できます。

2) 高い精度と一貫性

ロボットは高い位置決め精度(±0.05 mm)を備えており、曲げ角度の誤差は±0.2°以内に制御できます。

自動角度補正とバックゲージ補正により、すべての製品で一貫した製品品質が保証されます。

手動操作につきもののエラー、疲労、経験への依存を排除します。

3) 多様な品種に対応できる柔軟な生産

各種ワークの自動識別と迅速な切り替えをサポートします。

オフライン プログラミング ソフトウェアを使用して、新しいワークピース曲げプログラムを迅速に生成できます。

金型、治具、経路などのパラメータの自動切り替えにより、小ロット・多品種の柔軟な製造をサポートします。

キャビネット、電気筐体、換気ダクトなど、さまざまな種類のワークピースに適しています。

4) 高い安全性、低い労働強度

ロボットは、重い金属板を曲げる際の手作業に取って代わり、挟まれて怪我をしたり、誤操作したりするリスクを回避します。

システムには、レーザー保護格子、安全柵、アクセス制御インターロックなどの多層保護対策が備わっています。

作業者の労働強度を軽減し、作業環境を改善し、「人機分離運転」を実現します。

5) 安定性と信頼性、コスト削減

システムはコンパクトな構造で、メンテナンスサイクルが長く、長期間にわたって安定して動作できます。

自動化により、オペレーターの数が削減されます (通常 2 人から 0 ~ 1 人に)。

人為的ミスによる人件費と廃棄率を削減します。

曲げ機はサーボ省エネドライブを使用し、20%〜40%のエネルギー消費を節約します。

6) インテリジェントな監視とデータ管理

曲げ角度、圧力、サイクル時間、降伏点などのデータをリアルタイムで収集します。

MES/ERP システムと統合して、生産とトレーサビリティの管理を視覚化します。

リモート監視と障害診断をサポートし、機器の稼働時間を向上させます。

インテリジェントな最適化スケジュールとメンテナンスの早期警告を実現する AI アルゴリズムで拡張可能です。

7) 拡張が容易なモジュラー設計

柔軟な組み合わせ: 単一マシンの自動化、デュアルマシンのコラボレーション、またはフルライン統合。

標準化されたモジュール インターフェースにより、アップグレードと機能拡張が容易になります。

上流および下流の機器 (フィーダー、研削盤、試験機) とのネットワークをサポートします。

5. まとめ

ロボット板金曲げシステムは、産業用ロボット技術とCNC曲げ加工機を組み合わせたインテリジェントな板金加工設備です。板金のローディング、位置決め、曲げ、反転、アンローディングの全工程を自動化し、曲げ工程の自動化、インテリジェント化、無人化を実現します。

このシステムの主な機能は次のとおりです。

- 高精度: ロボットの高い再現性と一貫した曲げ角度。

- 高効率: 安定した生産サイクルによる連続自動運転。

- 高い安全性: 包括的な保護設計により、曲げ領域への手動接触を回避します。

- 柔軟な生産: 複数の製品タイプと小ロットの自動切り替えをサポートします。

- インテリジェント管理: データの追跡可能性と生産の視覚化のために MES/ERP システムに接続できます。

ロボット曲げ技術を適用することで、企業は人件費を大幅に削減し、生産効率を向上させ、製品品質を高め、インテリジェント製造とデジタル工場への変革を加速することができます。