目次

ステンレス鋼板の曲げ加工は、曲げ加工機などの装置を用いてステンレス鋼板に圧力を加え、特定の線に沿って塑性変形させ、最終的に所望の角度と形状に成形する加工方法です。ステンレス鋼の材料特性上、その曲げ加工は一般的な鋼材よりも特殊で難易度が高いです。

1.ステンレス鋼の特性分析

ステンレス鋼は、優れた耐食性と優れた機械的特性を備えた合金鋼です。滑らかな表面、高い強度、長寿命のため、建設、産業、家庭、医療などの分野で広く使用されています。ステンレス鋼の主な特性は次のとおりです。

1) 耐食性

コア機能:

ステンレス鋼には一定の割合のクロム(通常≥10.5%)が含まれており、表面に緻密な酸化クロム保護膜(不動態膜)が形成され、腐食を効果的に防ぎます。

アプリケーションシナリオ:

船舶機器、化学機器などの湿気、酸性、アルカリ性、塩水噴霧などの腐食環境に適しています。

影響要因:

ステンレス鋼に含まれるクロム、ニッケル、モリブデンなどの元素の含有量が多いほど、耐食性が強くなります。

特殊な場合(塩化物濃度の高い環境など)には、よりグレードの高いステンレス鋼(316L など)を選択する必要があります。

2) 優れた機械的特性

高強度:

ステンレス鋼は降伏強度と引張強度が高く、大きな荷重に耐えることができます。

優れた延性:

伸び率が高く、深絞り、曲げなどの加工に適しています。

高い靭性:

低温条件下でも、優れた靭性と強度を維持できます。

3) 高温および低温耐性

耐高温性:

一部のステンレス鋼(304、310S など)は、高温環境下でも優れた強度と耐酸化性を維持できます。

耐低温性:

オーステナイト系ステンレス鋼(304、316 など)は低温でも脆性破壊を起こさず、液体窒素や液体水素などの極低温環境に適しています。

4) 優れた処理性能

形成しやすい:

ステンレス鋼は延性が良く、打ち抜き、伸張、曲げなどの加工に適しています。

溶接性:

ほとんどのステンレス鋼は溶接性能が優れており、さまざまな溶接方法(TIG溶接、MIG溶接、レーザー溶接など)に適しています。

切りやすい:

一部のステンレス鋼(303 など)は、切断性能を向上させるために最適化および設計されています。

5) 美学

表面仕上げ:

ステンレス鋼の表面は滑らかで明るく、研磨、ブラッシング、サンドブラストなどの処理を施すとさらに装飾性が高まります。

多様な表面処理:

さまざまなデザイン要件に合わせて、ミラー、マット、ブラシ仕上げ、カラーコーティングなどの効果を実現できます。

6) 耐久性

長寿命:

ステンレス鋼は優れた耐食性と機械的特性を備えており、過酷な環境でも長い耐用年数を維持できます。

メンテナンスの手間がかからない:

ステンレス鋼は錆びたり腐食したりしにくいため、メンテナンスコストが削減されます。

7) 環境保護とリサイクル性

環境に優しい素材:

ステンレスは人体に無害なので、食品や医療機器などの分野でよく使われています。

リサイクル可能:

ステンレス鋼は100%リサイクル可能であり、持続可能な開発のコンセプトに沿っています。

2.ステンレス鋼板曲げ加工の特徴

ステンレス鋼板の曲げ加工は、機械的な力を用いてステンレス鋼板を塑性変形させる加工技術です。様々な金属製品や部品の製造に広く利用されています。ステンレス鋼の独特の物理的・化学的性質により、曲げ加工には以下のような重要な特徴があります。

1) 高強度・高硬度

- 特徴:

ステンレス鋼は降伏強度と硬度が高く、曲げる際には通常の炭素鋼よりも大きな圧力が必要です。

- 影響:

曲げ加工設備にはより高いトン数が必要であり、金型材料には耐摩耗性が求められます。

2) 大きな反発

- 特徴:

ステンレス鋼は弾性率が高く、曲げた後に反発しやすく、実際の角度が設計角度から外れてしまいます。

– 対処法:

曲げ角度を大きくしてリバウンドを補正します。

リバウンドを抑えるために、特殊な金型やクランプ装置を使用します。

3) 優れた延性

- 特徴:

ステンレス鋼は延性が高く、簡単に破損することなく大きな角度で曲げることができます。

– 利点:

複雑な形状や複数の曲げの加工に適しています。

4) 表面の傷

- 特徴:

ステンレスの表面は滑らかですが、曲げ加工時に金型に傷がついたり、押されたりしやすいという欠点があります。

- 解決:

表面を保護するために、型の上に柔らかい素材(ポリウレタンパッドなど)を使用してください。

ステンレス表面に保護フィルムを貼ります。

5) 加工の難しさは厚さに比例する

- 特徴:

ステンレス鋼板が厚くなるほど曲げにくくなり、より大きな曲げ力とより高い設備性能が必要になります。

– 提案:

厚板の場合は、大トン数の曲げ加工機をお選びください。

過度の変形による割れを避けるために、適切な曲げ半径を選択してください。

6) 曲げ半径に関する厳しい要件

- 特徴:

曲げ半径が小さすぎると、ステンレス鋼の表面に割れが生じたり、内部応力が集中したりする可能性があります。

- おすすめ:

曲げ半径は、材料の特性に応じて、プレートの厚さの 1 ~ 3 倍にする必要があります。

特殊な用途では、最適な半径を実験的に検証する必要があります。

7) 熱伝導率が低い

- 特徴:

ステンレス鋼は熱伝導率が低く、曲げ加工時に熱が逃げにくく、局所的な変形を引き起こす可能性があります。

- 応答:

熱の蓄積を避けるために、冷却システムまたは断続的な処理を使用してください。

8) 加工方向は曲げ品質に影響する

- 特徴:

ステンレス鋼は、圧延方向に沿って延性がよく、圧延方向に対して垂直に曲げると割れやすくなります。

- 提案:

できるだけ圧延方向に沿って曲げます。

特殊形状の曲げ部品の場合、実験により加工方向を調整できます。

9) 金型要件が高い

- 特徴:

ステンレス鋼は硬度と強度が高いため、金型の耐摩耗性と強度に対する要求が高くなります。

- 解決:

高強度合金鋼金型を使用します。

定期的に金型を点検し、メンテナンスして、表面が滑らかで損傷のない状態を保つようにしてください。

10) 焼戻しまたは加工硬化効果

- 特徴:

ステンレス鋼は曲げ加工中に加工硬化を起こし、その後の加工が難しくなる場合があります。

- 解決:

加工硬化が激しい材料の場合は、応力を除去するために焼戻し処理が行われます。

段階的な曲げ方法を使用して、一度の変形の量を減らします。

ステンレス鋼板の曲げ加工は、材質特性上、強度が高く、反発力が高く、傷がつきやすいという特徴がありますが、設備、金型、工程パラメータを適切に選択することで、高精度で高品質の加工効果を実現できます。

実際の製造においては、ステンレス鋼の特性を十分に理解し、工程フローを最適化することが曲げ品質を確保する鍵となります。

3. ステンレス鋼曲げ加工装置および工具

1) 曲げ加工装置

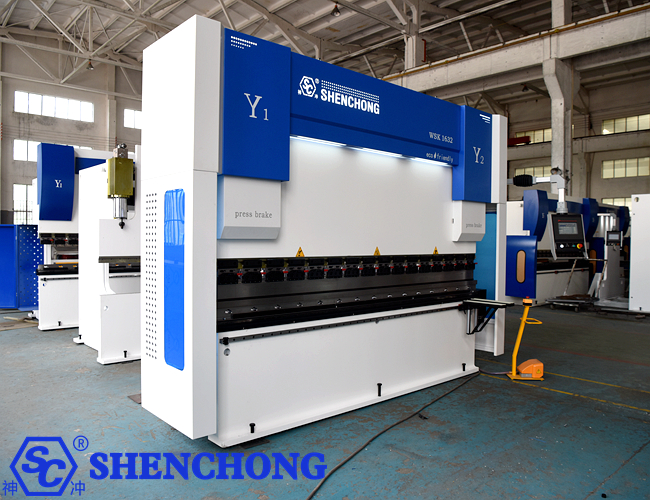

– 油圧プレスブレーキ

特徴: 油圧システムにより高圧を供給し、厚板や大型のステンレス部品の加工に適しています。

利点: 高圧、安定した動作、高い加工精度。

用途: 産業機器、重機部品の加工に広く使用されます。

– CNC プレスブレーキ

特徴: CNC システムにより曲げ角度、圧力、位置を自動制御し、高精度で多様な加工に適しています。

利点: 高効率、高い繰り返し精度、複雑な部品の曲げをサポートします。

用途: 航空宇宙産業や自動車産業などのハイエンド製造業に適しています。

– 機械曲げ機

特徴: 機械的な伝達を利用して曲げ力を提供するため、薄板や小型部品の加工に適しています。

利点: シンプルな構造と低コスト。

用途:中小企業の一般的な処理ニーズに適しています。

– 手動曲げ機

特徴: シンプルな構造で、曲げ作業を手動操作で完了するため、小ロット生産やメンテナンス作業に適しています。

利点: 経済的で柔軟な操作。

用途:小型部品や簡単な曲げ部品の加工に適しています。

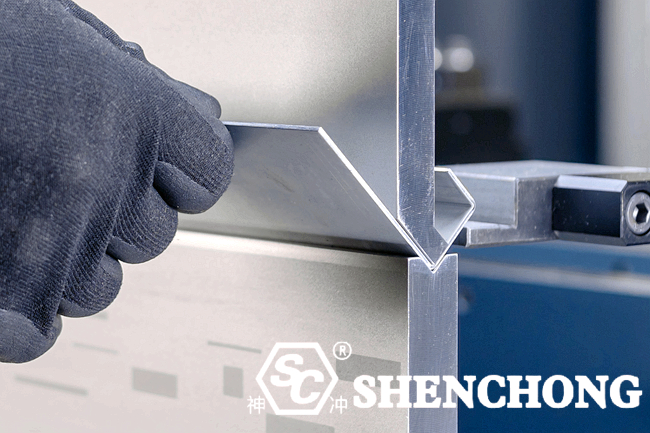

2) 曲げ工具

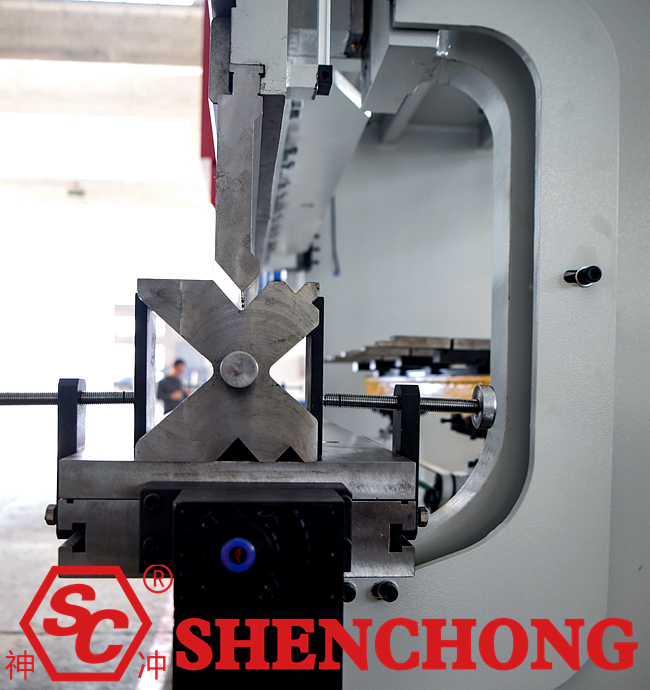

– 曲げ金型

上型(パンチ):

下向きの圧力を加えて曲げ角度と形状を決定するために使用されます。

一般的なタイプ:V型金型、ナイフ型金型、アーク型金型など

下型(凹型):

ワークピースを支持し、曲げ形状を与えるために使用されます。

一般的なタイプ:シングルV型金型、マルチV型金型、U型金型など。

金型材質:

高強度合金鋼:耐摩耗性があり、高硬度ステンレス鋼の加工に適しています。

表面処理: ステンレス鋼の表面を傷つけないように、金型を研磨またはメッキする必要があります。

– 曲げフォロワー

曲げフォローえー ステンレス鋼板の曲げ加工に用いられる高度な技術です。その目的は、追従装置を介して板材の変形をリアルタイムで追跡し、支持と補助を提供することで、曲げ加工中の板材の変形問題を軽減し、加工精度と効率を向上させることです。この技術は、特に大型または高精度のワークピースの加工に、ハイエンドCNCプレスブレーキ機で広く使用されています。

– 補助ツール

保護ガスケット:

曲げ加工時に金型とステンレス鋼が直接接触しないようにし、表面の傷を防ぐために使用されます。

一般的な材質: ポリウレタンガスケット、ナイロンガスケット。

プレスプレートまたはクランプ:

加工時の安定性と精度を確保するためにステンレス鋼板を固定するために使用されます。

傷防止フィルム:

曲げ加工時の傷を防止するため、曲げ加工前にステンレス表面に貼り付けます。

3) 機器や工具のメンテナンス

– 機器のメンテナンス

定期的に油圧システムを点検し、オイル漏れがないこと、圧力が安定していることを確認してください。

ほこりや油が精度に影響を与えないように、機器の表面を清掃してください。

– 金型メンテナンス

金型の表面は滑らかでバリのない状態に保ち、定期的に研磨または交換する必要があります。

保管中は湿気や錆を防ぐために防錆油を塗ってください。

– 補助工具のメンテナンス

摩耗による故障を防ぐために、保護ガスケットや傷防止フィルムを定期的に交換する必要があります。

4) ステンレス鋼曲げ機械および工具の改良動向

– インテリジェンスと自動化

CNC曲げ機は徐々にインテリジェント化しており、加工効率と精度が向上しています。

– 耐摩耗性の高い金型開発

金型材料は、耐用年数を延ばし、交換頻度を減らすために、継続的にアップグレードされます。

– 環境保護と省エネ設計

新しい油圧システムと駆動技術により、エネルギー消費量が削減され、環境への影響が軽減されます。

4.ステンレス鋼板曲げ加工機・工具選定のポイント

ステンレス鋼曲げ加工設備と工具の選定は、加工品質と効率を確保する鍵となります。ステンレス鋼は高強度、高硬度、そして独特の延性を有するため、設備と工具の選定は、鋼板の特性、加工要件、そしてプロセスパラメータと組み合わせる必要があります。選定のポイントは以下のとおりです。

1) 板厚に応じて設備トン数を選択する

曲げ機の圧力(トン数)は、板厚や長さの加工要件を満たす必要があります。

2) 曲げ半径に応じて金型を選択する

曲げ半径は板厚に関係し、金型スロット幅は通常板厚の8~10倍になります。

3) 曲げ角度に応じて金型タイプを選択する

小角度曲げ:鋭いV字型の金型が必要です。

大角度曲げまたは円弧曲げ:円弧型または複数の曲げプロセスが選択されます。

4) 加工精度に応じて設備の種類を選択する

高精度要件: CNC 油圧プレスブレーキ 機械 が推奨されます。

一般的な精度要件: 油圧式または機械式曲げ機を選択できます。

適切な設備とツールを選択し、最適化されたプロセスフローと組み合わせることで、ステンレス鋼の曲げ加工の効率と品質を効果的に向上させ、さまざまなアプリケーション要件を満たすことができます。

5.ステンレス鋼の曲げ加工時の注意点

材料の厚さと設備容量のマッチング

圧力不足による曲げ不良を回避するために、ステンレス鋼の厚さに応じて適切な曲げ機のトン数を選択してください。

表面の傷を防ぐ

加工前に金型表面が滑らかでバリがないことを確認してください。

保護フィルムを使用するか、金型の表面を柔らかくしてください。

多重曲げ制御

大きな角度や複雑な形状の曲げの場合、材料の割れや変形を防ぐために、複数の段階的な曲げ方法を使用できます。

処理方向

割れのリスクを減らすために、ステンレス鋼の圧延方向に沿って曲げるようにしてください。

曲げ後の処理

表面に傷がついた場合は、研磨や伸線加工により修復できます。

溶接が必要な曲げ部品の場合は、曲げ領域に応力が集中しないことを確認してください。

6. 結論

ステンレス鋼板の曲げ加工は、その材料特性上、高強度、高反発性、傷つきやすさといった特性があります。実際の生産においては、ステンレス鋼の特性を十分に理解し、工程フローを最適化することが、曲げ加工の品質確保の鍵となります。

適切な設備とツールを選択し、最適化されたプロセスフローと組み合わせることで、ステンレス鋼の曲げ加工の効率と品質を効果的に向上させ、さまざまなアプリケーション要件を満たすことができます。