現在、インテリジェントで柔軟な加工技術は、ハイエンドの板金加工メーカーの追求と目標となっており、こうした市場環境の中でロボット曲げユニットが登場しています。

目次

板金曲げ技術の現状分析

板金業界では、現在、ほとんどの企業が伝統的な曲げ加工を行っています。生産工程では、製品の多様性、仕様、小ロット生産のため、複数の 油圧プレスブレーキ 機械 ワークピースの曲げ加工を完了するには、依然として多くの熟練した経験豊富な板金曲げ加工オペレーターが必要です。

しかし、実際の作業では、次のような問題があります。

- まず、作業者が長時間作業するため耐久性が持続せず、毎回配置するワークピースの高さと低さの位置が一定しなくなります。

- 第二に、作業者はロボットのように安定性を維持できないため、曲げられたワークピースのサイズと曲げ精度が手動の影響によって保証されず、完成品の品質が低下します。

- 第三に、大型のワークピースを扱う場合、取り扱いと操作を完了するには通常 3 ~ 4 人の作業者が必要であり、作業員の募集が難しく、コストが高いことが企業が直面する困難です。

- 第四に、従来の曲げ工程に従う作業は作業者にとって安全ではありません。ワークピースを持ち上げる際には重大な安全上の危険があり、労働災害につながる可能性があります。

現在、プレスブレーキの製造と精度は過去に比べて大幅に向上していますが、現在の要件とインテリジェント製造の間には依然として大きなギャップが存在します。

インテリジェント生産、パーソナライズされたカスタマイズ、サービス指向の拡張、ネットワーク化されたコラボレーションという観点から、板金設備製造のサブ分野と需要側における共同イノベーションと開発の必要性は依然として高く、こうしたイノベーションと応用の促進は、生産性のさらなる向上と解放につながります。

従来の板金曲げ加工業界における課題の解決

板金業界における従来の曲げ加工では、以下の問題に対処する必要があります。

- 従来の曲げ加工では、多品種少量生産や高速切り替えが実現できません。

- 板金業界におけるワークの高精度曲げ加工は、精度が低く、品質が不安定です。

- 板金曲げ作業員が不足しており、作業者の労働強度が高い。

- 人件費、安全上の危険、プロセスのレイアウト、管理および運用。

上記の問題は、次のようなインテリジェント ロボット曲げユニットを選択することで解決できます。 CNC プレスブレーキ 機械、6軸ロボットと7軸ガイドレール、供給ステーション、磁気プレート分離装置、事前アライメント位置決め作業台、プレート反転機構、供給グリッパー、完成品スタッキング、金型ライブラリ、オフラインプログラミングソフトウェア、パラメトリックプログラミングソフトウェア、二次開発曲げソフトウェア、および拡張サービス。

ロボット曲げユニットの構成

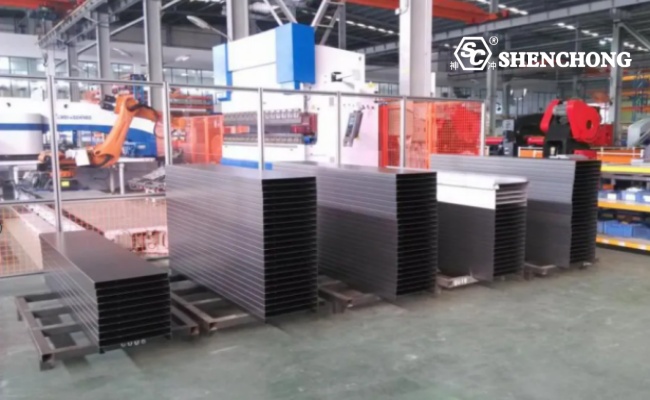

ロボットを中核実行コンポーネントとする CNC 油圧プレスブレーキは、高度に自動化された機器の組み合わせであり、高効率、高品質、高柔軟性の利点を備えています。

フレキシブルベンディングマシンユニットでは、適切なコンポーネントの組み合わせを選択することで、曲げ効率と柔軟性をより高めることができます。曲げ精度は、プレスブレーキ機自体の精度、曲げロボットの位置決め精度、そしてロボットと曲げブレーキ機の協調制御に依存します。

協調制御の難しさは、ロボットとプレスブレーキ機の速度整合、そしてワークを支持するロボットの走行軌跡にあります。追従性が悪いと、曲げ角度の成形結果や板面の平坦度に深刻な影響を与え、完成品の品質にも悪影響を及ぼします。

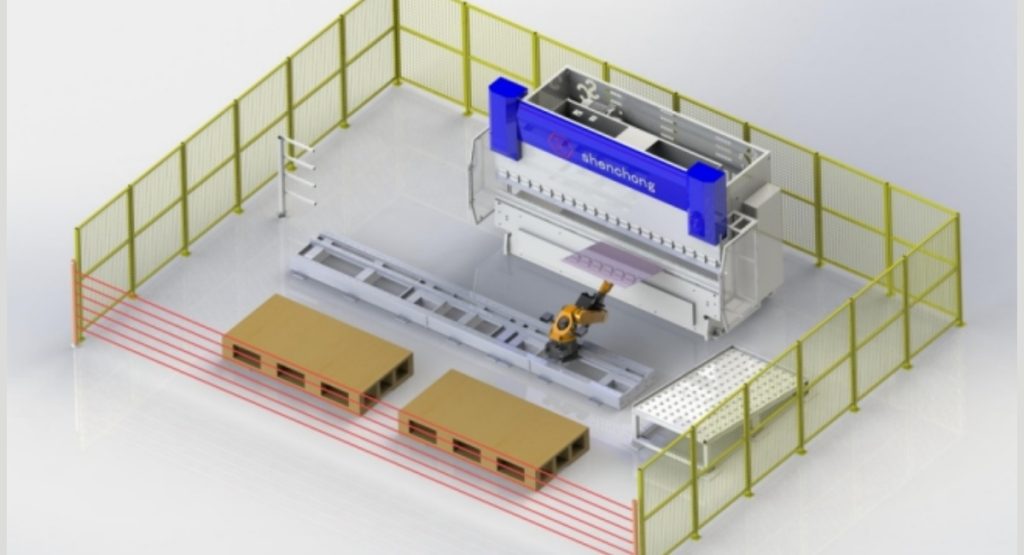

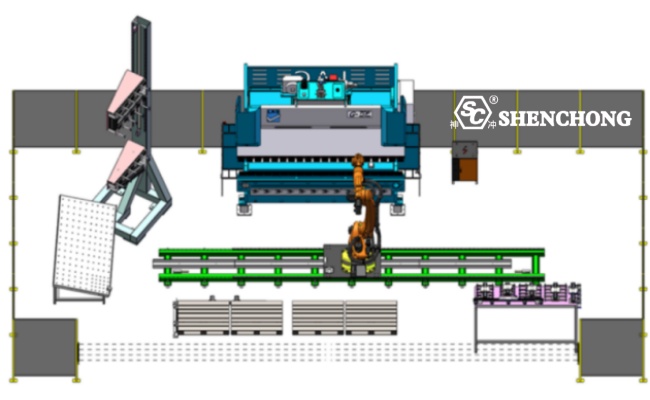

下図に示すように、標準曲げ加工ユニットは、ロボットとCNC油圧プレスブレーキを中核とし、グリッパ、ローディングテーブル、アンローディングテーブル、位置決め作業台、反転フレーム、グリッパ交換装置、各種検出センサーなどを補助部品として構成されています。

ロボットプレスブレーキの主要部品

グリップは、ロボットが手作業の代替としてワークピースのピックアップと配置を行う際に使用する「手」です。曲げロボットのグリッパーは、通常、金属フレームに設置された複数の吸盤で構成されています。

積み下ろしプラットフォームは通常、積み重ねられたパレットを使用しますが、ベルトコンベアやローラーを使用して原材料や完成品を搬送するユニットもあります。油性ボードは粘着性があり、一度に複数枚のボードをピックアップしてしまうことがあります。供給テーブルの横に、磁気式分割装置などの各種分割装置や検出センサーを設置することで、ピックアップしたボードが1枚であることを保証できます。

位置決め作業台は、傾斜したプラットフォームとブロッキングエッジを備え、テーブル面にはわずかに隆起したボールが配置されています。ロボットは鋼板を位置決めテーブルに搬送し、鋼板は重力によってエッジまで自由にスライドします。位置決めテーブルの位置とエッジが固定されているため、ロボットが鋼板を再び掴むと、鋼板とグリッパーの位置が比較的正確に固定され、次の曲げ工程の基準となります。

フリップフレームは、把持装置用の固定フレームです。ロボットがワークを別の位置から取り出す必要がある場合、ワークをフリップフレームに置いて固定し、ロボットは新しい位置で再びワークを掴むことができます。特殊な状況では、曲げ加工機の金型を使用してワークをクランプし、把持位置を変更することもできます。

ロボット曲げ加工ユニットのワークフロー

曲げ加工ユニットの作業は、主にローディング、ピッキング、センタリング、反転、曲げ、スタッキングの6つの工程に分かれています。

- 積載: 処理が必要なプレートのスタック全体を手動で積載プラットフォームに置き、すべてのプレートが処理された後にロボットがトレイをつかむのを防ぐために、積載プラットフォームにプレート検出スイッチを取り付けます。

- ピッキング:ロボットは供給テーブルの位置まで走行し、グリッパーに搭載された超音波センサーで基板の高さを検出します。検出データに基づいて、ロボットは基板を掴むための適切な位置まで自動的に走行します。基板を掴んだ後、厚さ測定装置で基板の厚さを測定します。これにより、一度に複数の基板を掴むことによる加工不良を防止します。厚さ測定に合格すると、位置合わせの準備が整います。

- センタリング: ロボットが位置決めテーブルの位置まで走行し、板金を位置決めテーブルに置いて精密に位置決めし、位置決めが完了したら再び板金を掴んで曲げの準備をします。

- 反転:工程要件に基づいて反転フレームを使用するかどうかを判断します。必要に応じて、ロボットを反転フレームの位置まで移動させ、板金を反転フレームに置き、板金を離して回避します。反転が完了したら、板金を掴みます。

- 曲げ加工:ロボットは曲げ機の位置まで走行し、板金材を曲げ機の下型に押し当て、曲げ機の後部フィンガーセンサーを通して正確に位置決めします。位置決めが完了すると、ロボットはCNCプレスブレーキに曲げ信号を送り、曲げ機と連携して曲げ動作を完了し、再度曲げる必要があるかどうかを判断し、曲げ加工を継続するかどうかを決定します。曲げ加工は重要なポイントであり、曲げ加工の技術的な難しさは、ロボットと曲げ機の協調動作、つまり曲げ追従にあります。ロボットが板金材の曲げを挟んだり支えたりすると、板金材が変形するため、ロボットは特定の軌道アルゴリズムに従って円弧運動で板金材に追従し、常に板金材に対して相対的に固定された位置を維持する必要があります。

- スタッキング:ロボットが荷降ろしテーブルの位置まで走行すると、従来のマトリックススタッキング、単層および二層のクロススタッキング、前方および後方連動スタッキングなど、ワークピースの形成の違いにより、さまざまなスタッキングプロセスアクションが発生します。

ロボット曲げユニットの技術的特徴

設計と開発

ロボット曲げ設計の研究開発は、顧客のニーズと目標を最優先に、ユーザーの個別ニーズとカスタマイズに重点を置いています。ロボット曲げメーカーは、曲げロボットソリューションの仕様を決定する前に、以下の要件を満たす必要があります。

- 各技術ソリューションの開発において顧客との詳細な技術交流を実施

- 顧客から提供されたワークピースの加工図面に基づいてコンピュータシミュレーション解析を実行します。

- 典型的な顧客のワークピースのオンサイトサンプルテストを実施します

- 顧客のワークピースとプロセスデータを分類および分析します。

上記の手順作業の完了を確認後、技術計画を策定します。技術計画と計画図面がお客様に承認された後、総合設計を実施します。

SCロボット曲げユニットは、材料、構造、センサー、リアルタイム補正、追従、レーザー角度測定、自動金型交換、自動グリッパー交換、ソフトウェアと制御、パラメトリックプログラミング、オフラインプログラミング、生産管理ソフトウェア、バス制御技術などの面で高度な3D設計を採用し、すべて国際一流ブランドのソフトウェアとハードウェアを採用して使用しています。曲げ機本体の設計では、世界最先端の設計ソフトウェアと方法を使用して構造力学解析を行いました。長年の設計経験と曲げ機フレームの構造特性の理解に基づき、各力点に対して有限要素解析を実施し、曲げ機のサイドショルダー、アッパークロスビーム、ロワークロスビーム、ローワークロスビームの機械解析を実現し、工作機械設計の合理性、信頼性、安定性を十分に確保しました。

ロボット曲げユニットの設計は、生産工程におけるリアルタイムのデータ交換、補正、曲げ追跡のための最新技術(ソフトウェア、ハードウェア)を活用し、インテリジェントな製品コンセプトを実現することを目指しています。解決された主な課題と達成された成果は以下のとおりです。

(1)カスタマイズされた板金生産のプロセス上の困難を解決し、エレベーター業界における多品種、小ロット(5〜10個)、多品種部品の急速切り替え生産問題を解決しました。

(2)製品品質の不安定さ、部品の精度の低さ、製品の一貫性の悪さなどの問題を解決しました。

(3)生産効率の低さ、生産レイアウトや工程ルートの不合理さなどの問題を解決した。

(4)手作業による曲げ加工における採用難、人件費高、労働強度高の問題を解決した。

(5)曲げ精度と自動化の向上、企業のインテリジェント製造能力の強化、顧客訪問の視覚効果の向上。

曲げ追従技術

曲げ工程において、SCロボット曲げユニットは、曲げブレーキ機のスライダーの走行速度に応じて、サイズや板厚の異なるワークピースを自動的に追従・調整します。この技術は、SC SHENCHONGの専用ロボット曲げアプリケーションソフトウェアパッケージによって実現されています。

レーザー角度測定技術

AMS角度測定システムは、閉ループレーザー角度オンライン測定システムを採用しています。ロボットの自動曲げ加工工程において、AMSの自動アプリケーションプログラムとレーザー角度測定装置を内蔵した自動角度測定システムがSHENCHONGシステムと連携し、曲げ角度の精度を確保します。主な特徴は以下のとおりです。

(1)レーザーオンラインでワークの反動後の曲げ角度を検出する。

(2)力検出システムは曲げ反発量を自動計算する。

(3)下金型の幅に応じて部品の深さを自動調整できます。

(4)閉ループレーザー角度オンライン測定システムにより、曲げ降伏強度が99.5%以上に達することが保証される。

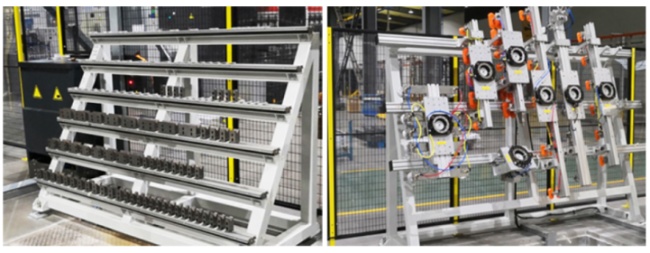

ロボット自動(ATC)グリッパー交換およびプレスブレーキツール交換

ロボット自動(ATC)グリッパーと プレスブレーキ工具 金型交換は、板金分野における完全インテリジェントかつ自動化された操作方法であり、自動金型交換ソフトウェア、ロボット、および金型ライブラリで構成されています。自動金型交換システムを備えた精密曲げセンターは、異なる製品の小ロットを自動かつランダムに曲げることができます。自動金型交換機能を利用することで、曲げ機内の金型はもはや制限要因ではなく、全工程を通じて無人作業者による加工が可能になります。ロボットの自動機械装置のグリッパーは、金型を非常に迅速に交換し、いつでも次のバッチの部品を曲げることができます。

自動プレスブレーキ工具交換ソフトウェア

自動金型交換ソフトウェアの主な特徴は次のとおりです。

(1)アタッチメントのグラフィカルインターフェースを通じて、ユーザーはシステム全体の現在の状態を即座に確認できます。インターフェースの右側には、金型の状態を示すグラフィックがあり、金型の現在の位置が区切られています。

(2)インターフェース全体は、曲げ上パンチエリア、曲げ下ダイエリア、および金型ライブラリを含みます。金型の表示は、金型自体のサイズとクランプされたワークステーションの位置に従います。

(3)上型と下型を異なる色で区別します。インターフェースの左上には、曲げ加工機に取り付けられた金型の詳細な説明が表示されます。上型の説明と下型の説明の2つの部分があり、識別コードと既存の位置によってクランプされた金型を説明します。

CNCシーケンシャル曲げ技術

CNCシーケンシャル曲げ技術は、形状公差と位置公差が要求されるワークの加工に適した高精度曲げ制御システムです。この装置は、2組のトラック付きCNC前押し装置操作システムで構成されています。変位はセンサーによって伝達・フィードバックされ、全体の動作はCNCシステムによって制御されます。制御軸はX3 \ X4とZ3 \ Z4で構成されています。変位CNC前押し装置と曲げ用後部ストッパーを構成することで、ワークサイズが±1mmに達しても、主要寸法が制御誤差内に収まることを容易に保証でき、ワークの精度と効率が向上します。

ソフトウェアと制御

ロボット曲げユニットには、パラメトリックプログラミングソフトウェア、オフラインプログラミングソフトウェア、生産管理ソフトウェアを採用しています。同時に、二次曲げ追従、自動金型交換、自動グリッパー交換、フレキシブルスタッキング、リアルタイム補正、板金エッジサーチ、フレキシブルフリップ技術、バス制御技術を開発し、板金曲げ加工における様々なお客様の技術ニーズとソフトウェアニーズに幅広く対応します。

ロボット曲げの問題と解決策

使用する場合 ロボットプレスブレーキ 板金曲げ加工では、解決方法や回避方法がわからない小さな問題に遭遇することがあります。SC SHENCHONGは、ロボットが陥りやすい5つの問題を以下にまとめ、それぞれの解決策を提示しています。

長い辺を平らにした後、持ち上がりがあります。

原因分析:平らにする必要がある長い辺が、平らにする際にしっかりと押さえられていなかったため、端が平らにならざるを得ず、その後反り返ってしまいました。この状況は平らにされる位置と密接に関係しているため、平らにされる際には平らにされる位置に注意することが重要です。

- 曲げる前に、まず角を曲げて平らにします。

- 平らにする方法:まず、端を押して平らな面を下向きに曲げます。底を平らにします。

プレスブレーキの工具を変更すると、加工寸法が変わります。

原因分析:加工工程中にワークピースに前方への圧迫力が加わるため、ワークピースが前方に移動し、その結果、前部の小さなすくい角寸法 L が増加します。

解決:

- 写真の影になっている部分を削り取ります。通常は、差がある分だけ補修します。

- イージーモールドの自動位置決め部品をすべて研磨し、固定ゲージを使用して位置決めします。

切断材料の合計サイズ(展開を参照)が小さすぎたり大きすぎたりして、円形の表面と一致しません。

原因分析:

- エンジニアリング展開エラー。

- カットサイズが間違っています。

解決:

偏向方向、上方偏向量、曲げ工具の数に基づいて、各曲げにおける割り当てを計算します。計算された割り当て公差が公差範囲内であれば、ワークピースは合格となります。

サイズが大きすぎる場合は、小さなV溝で加工することも可能です。

サイズが小さすぎる場合は、大きなV溝で加工することも可能です。

曲げロボットが穴をあけてほぞ穴とほぞをかみ合わせた後、ほぞ穴が膨張したり、ひび割れたり、またはほぞ穴とほぞがしっかりとフィットせず、変形が発生します。

原因分析:

- ほぞ穴がしっかり締まらないのは、穴の拡張が不十分なためです。

- 変形は、穴の位置ずれや、ほぞ継ぎの接合方法の誤りによって発生します。

解決:

- R角度の大きいポンチを選択し、引抜きや反転の際には穴の周りのバリに注意してください。

- サラダ穴への圧力を強めて深くし、代わりに大きな R 角度のパンチを使用します。

- ほぞ継ぎ方法の変更と穴のずれの原因。

結論

機械産業全体の発展に伴い、板金製造業は生産設備に対する新たなレベルの要求に直面しています。最終的には、ユーザーの課題解決に役立つ機器がユーザーに選ばれるでしょう。SCロボット曲げユニットは、お客様に適した生産方式と、ハードウェアとソフトウェアの最適な組み合わせを備えており、多品種少量生産、迅速な切り替え、初回試作生産の必要がないお客様に最適です。