目次

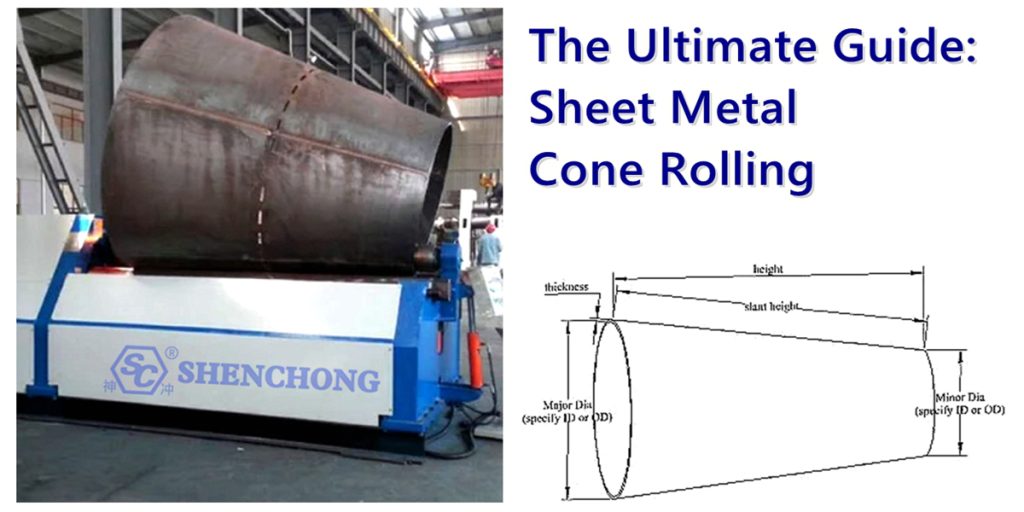

板金コーン圧延とは、一般的に金属板をテーパー状の円筒(コーン)に圧延する工程を指します。これは板金加工における一般的な形状成形工程です。コーン圧延は、両端の直径が異なるため、ベベル状のコーンを形成する点で、通常の圧延(円筒形に圧延する)とは異なります。

1. 板金コーンローリングとは何ですか?

コーンローリングとは、金属板を圧延加工によって円錐状の円筒(コーン)に加工する成形工程を指します。台形または扇形の板材を、トランペットや漏斗のような形状の円錐に圧延します。 プレートローリングマシンこの工程は「コーンローリング」と呼ばれます。

意味:

金属板コーン圧延は、板圧延機を使用してローラーの位置と圧力を調整しながらシートを不等半径に沿って曲げ、両端で直径が異なる円錐構造を形成する金属板成形プロセスです。

金属板コーン圧延の代表的な特徴:

特徴 | 説明 |

外観 | 一方の端がもう一方の端よりも大きい先細りの円筒 |

シート形状 | 一般的に扇形または台形の板 |

プロセス機器 | ローラー位置を調整できる3ローラーまたは4ローラープレート圧延機 |

応用分野 | 換気ダクト、漏斗、煙突、テーパー樽、機械部品など。 |

2. 金属板コーン圧延の主なプロセス特徴

板金コーン圧延の主なプロセス特性は主に以下の側面に反映され、それによって操作モードと難易度が決まります。

1) 特殊なプレート形状

通常、長方形のプレートの代わりに台形プレートまたは扇形プレートが使用されます。

展開時には、円錐の大きさに応じて正確な展開計算を行う必要があります。展開図は環状ファンの断面です。

2) 圧延方法が通常の圧延とは異なる

通常の圧延は等半径圧延(両側の直径が同じ)です。

円錐圧延では両側の半径が等しくなく、圧延工程中に片側が締まり、もう片側が緩んでテーパーが形成されます。

3) ローラーを偏心調整する必要がある

コーンを圧延する場合、プレートの片側に大きな曲げ力を発生させてコーンを形成するために、上部ローラーまたは下部ローラーを軸方向(偏心方向)に調整する必要があります。

特殊板圧延機の中にはテーパー圧延装置や電動調整機能を備えたものもあります。

4) 成形精度は経験と調整に依存する

板金コーンの圧延工程では、偏差、滑り、不規則な真円、口の緩みなどの問題が発生しやすくなります。

オペレーターは豊富な経験を持ち、段階的な微調整を通じて転がり軌道と角度を制御する必要があります。

5) 完成品は後処理が必要です

通常、圧延後には、合わせ、溶接、修正などの工程が必要になります。

精度と外観を向上させるために、一部のコーンをトリミングしたり形を整えたりする必要があります。

6) 不均一な応力分布

板金コーン圧延工程では、板の両面に異なる力が加わるため、特に厚板や大きなテーパー構造の場合、材料の反発、変形、または割れが発生しやすくなります。

7) 設備に対する高い要求

3ロール対称板圧延機またはコーン圧延機能付き4ロール板圧延機の使用をお勧めします。

大型または厚板コーンの場合、カスタマイズされた装置または CNC プレート圧延機が必要になる場合があります。

3. 金属コーン圧延の作業手順の簡単な説明

コーンローリングの操作手順は、3 ローラーまたは 4 ローラーのプレートローリングマシンを使用した円錐シリンダーの加工に適した次の主要なリンクに簡単に分類できます。

1) 展開図を描く

完成したコーンの大端径、小端径、高さなどのパラメータに応じて。

母線の長さと展開角度を計算します。

扇形または台形の展開プレート形状を取得します。

CAD 図面または手動のジオメトリを使用して、展開設計を支援できます。

2) 材料の準備

展開図のサイズに合わせて金属板(炭素鋼、ステンレス、アルミなど)を切断します。

プレートの表面のバリを取り除き、平らで清潔な状態を保ちます。

3) 曲げ前処理

プレートの両端を事前に曲げて、圧延の最初と最後のセクションの直線エッジ効果を軽減します。

板圧延機やプレ曲げ装置で完成します。

4) 板圧延機の調整

板圧延機のローラーを調整し、片側を偏芯させてテーパーを形成します。

コーン角度の大きさに応じて、ずれの振幅を制御します。

条件付き設備ではテーパーローリング機能を有効にすることができます。

5) 巻き始める

シートを設定された方向にローラーに送り込み、機械をゆっくりと始動します。

シートの逸脱や滑りを防止するために、圧延プロセスをリアルタイムで監視します。

圧延状況に応じて上下ローラーの位置を微調整します。

6) シームジョイント

巻いたあと、両端を調整して縫い目を閉じます。

コーンの丸みやジョイントの隙間を確認し、局所的な整形を行います。

7) 溶接と修正

継ぎ目をスポット溶接または完全溶接します。

必要に応じて内面と外面を研磨し、丸みを修正します。

高精度が求められる場合には、機械加工による成形も可能です。

8) 検査とその後の処理

サイズ、真円度、テーパー、溶接品質などを確認します。

必要に応じて防錆、スプレー塗装、または追加の組み立てを行います。

4. コーンを巻くにはどうすればいいですか?

1) 準備段階

– サイズパラメータをクリアする

大端径(D₁)

小端径(D₂)

コーンの高さ(H)

板厚(t)

– 展開図を計算して描く

展開図は一般的に扇形です。内側と外側の円弧の半径と展開角度は、円錐の幾何学的関係に基づいて計算されます。

計算を補助するために CAD または数式を使用できます。

2) 機器の調整

– 適切なものを選択してください 板金コーン 圧延機

板が大きく厚い場合は、3 ローラーまたは 4 ローラーの板圧延機を使用することをお勧めします。テーパー圧延機能 (上部ローラーを傾斜させて調整できる機能など) を備えたものが望ましいです。

小さな円錐形のワークピースであれば、 手頃な価格の特殊コーンローリングマシン.

– ローラーのずれを調整する

上部ローラーまたは下部ローラーの片側を適切にオフセットして、角度差を形成します。

片側を締め、反対側を緩めると、円錐形のローリング効果が得られます。

3) ローリング操作手順

– プレートローディング

切断した扇形板または台形板を板圧延機に入れます。

大きい方の端が締め付け側、小さい方の端が緩い側になっていることを確認します。

– 転がり始める

装置をゆっくり始動し、プレートの走行軌跡を観察します。

偏心度をリアルタイムで調整し、均一なテーパーを確保します。

逸脱、材料の飛び出し、滑りなどの問題を回避します。

– バッチでローリングする(必要な場合)

大きなテーパーや厚板の場合、分割圧延に2段階方式や複数送り微調整方式を採用できます。

4) 後処理

– 継ぎ目の調整

巻いた後、両側の位置合わせを確認します。

位置ずれや丸みが欠けている場合は、ジャッキ、ハンマー、または専用の丸め機を使用して調整してください。

– 溶接と研削

スポット溶接して継ぎ目を溶接します。

次に、研磨し、スラグを除去し、形を整えて、きれいで美しい表面を確保します。

– 完成品を検査する

テーパー、真円度、サイズが規格に適合しているか確認します。

エラーがある場合は、適切に修復または巻き戻してください。

5. コーンを巻く際の注意点

コーンを圧延するプロセス(つまり、コーンを転がす)中には、成形の品質、安全性、および機器の保護を確保するための重要な予防措置がいくつかあります。

1) 正確なシート展開

展開図の計算は正確でなければならず、特に角度、半径、母線の長さが間違っていてはなりません。

展開図は扇形または台形になることが多く、誤差があると圧延不良やシーミングの困難に直結します。

2) 適切なローラー調整

コーンを圧延する場合、ローラーを偏心させて位置をずらす必要があります。そうしないと、テーパーを圧延できません。

テーパーの大きさに応じて偏芯角を調整する必要があります。偏芯が大きすぎたり小さすぎたりすると、転造不良につながります。

テーパー圧延機能を備えた板圧延機は調整がより便利です。

3) 圧延中のずれを防ぐ

両側の力が不均一なため、コーンを巻くときにシートがずれやすくなります。

操作中はゆっくりと前進させ、対称性を保つために随時圧力と位置を微調整する必要があります。

4) シートの厚さをテーパーに合わせて調整する

シートが厚くなり、テーパーが大きくなるほど、巻くのが難しくなります。

大きなテーパーを持つ厚板の場合、分割圧延を数回調整する必要があり、さらに熱間曲げや分割溶接を使用する必要があります。

5) 事前の曲げだけで十分

接合部の直線部分の長さを短くし、接合を容易にするために、プレートの両端を事前に曲げておく必要があります。

そうしないと、ポートの反りやドッキングの困難などの問題が発生します。

6) 関節精度の制御

圧延後、両側に開口部やずれたエッジが生じる可能性があり、丸めや接合には手動または機械による支援が必要になります。

インターフェースが緩いと、その後の溶接や構造強度に影響します。

7) 溶接は均一かつタイムリーに行われるべきである

溶接する前に、収縮や変形を防ぐために位置決めを正確に行う必要があります。

溶接後に変形があった場合は、コーン修正や整形を行う必要があります。

8) 安全操作仕様

ローラーの作業中は、ローラー部分に手を触れることは厳禁です。

プレートが跳ねたり切れたりしないように、保護手袋、保護ゴーグルなどを着用してください。

9) 機器の選択は適切でなければならない

3本ローラーまたは 4ローラー板圧延機 テーパーローリング機能付き。

極厚および特大のワークピースの場合は、油圧式大型プレート圧延機の使用を検討してください。

10) 完成品検査は無視できない

成形後、テーパー、真円度、ジョイントクリアランス、溶接品質などの主要な指標をチェックする必要があります。

大きなエラーのある製品は修正するか、廃棄する必要があります。

6. まとめとヒント

金属板を円錐状に圧延する工程は、板圧延機を用いて扇形または台形の板を、一方の端が他方の端よりも大きい円錐状の円筒形に圧延する工程です。この作業は通常の圧延よりも複雑であり、適切な設備調整と操作スキルが必要です。

- 板厚:厚い板は圧延が難しく、ある程度の事前曲げが必要となる。

- テーパーサイズ:テーパーが大きいほど難易度が高くなります。まずは短い部分で試すことをお勧めします。

- オペレーターの経験: コーンローリング作業には熟練した作業員の協力が必要であり、経験が非常に重要です。

- 安全対策:ローラーエリアに手を近づけることは固く禁じられており、保護具を着用してください。