パネルベンダーとは?以下の究極のガイドをお読みください。パネルベンダーについて知っておくべきことがすべて見つかります。

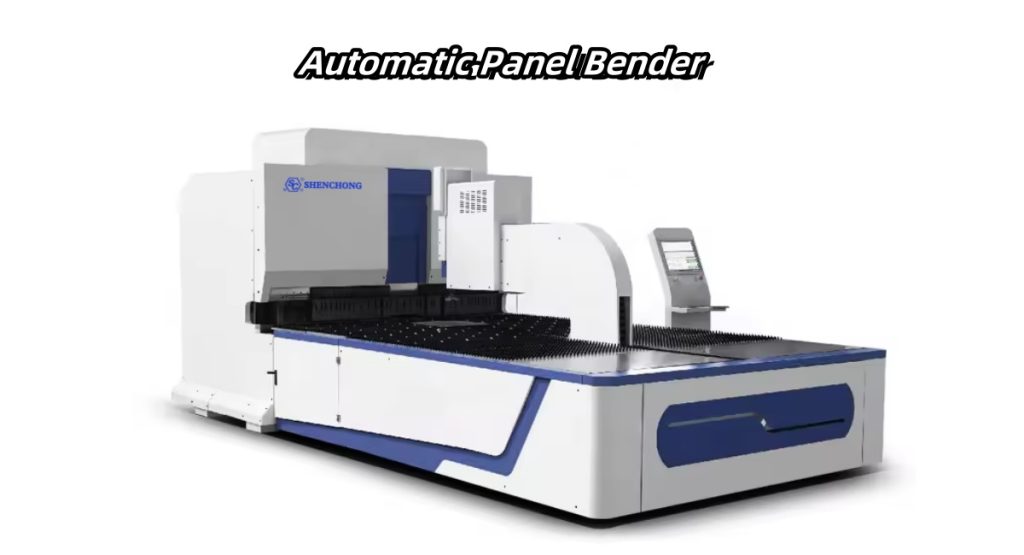

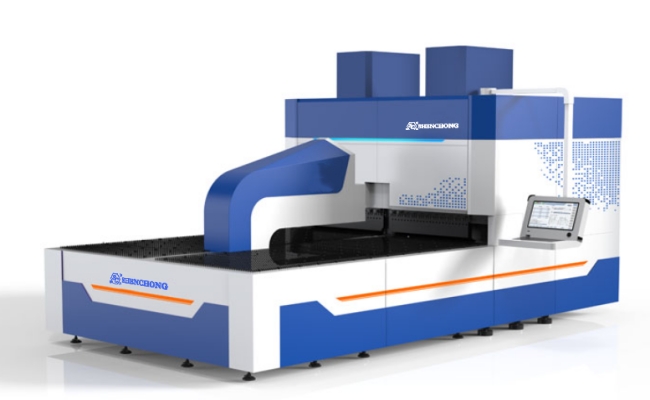

競争の激しい今日の製造業において、適切な技術を活用することは成功の鍵となります。金属製造業界において、パネルベンダーは他の曲げ加工機と比較して、より充実した機能、高度な自動化レベル、そしてより安全な操作環境を備えています。プレスブレーキとパネルベンダーを選択する際には、製造業者は自社の生産プロセスの具体的なニーズを考慮する必要があります。金属製造においては、精度と効率性が極めて重要であり、パネルベンダーはどちらの面でも優れた性能を発揮します。パネルベンダーの活用は、効率的な大量生産によって人件費と材料費を削減することにもつながります。パネルベンダーの生産コストは、ある動作条件下ではプレスブレーキよりもはるかに低く、操作はシンプルです。CNC(コンピュータ数値制御)パネルベンダーセンターは、パネルベンダー技術の最高峰です。この記事では、パネルベンダーの起源と発展、基本操作から高度な自動化まで、そしてそれらが金属製造業に根本的な変化をもたらす方法について探ります。小規模事業者から大規模な産業企業の購入者まで、これらの機械の機能を理解することで、生産効率と製品品質を大幅に向上させることができます。

目次

板金パネルベンダーの動作原理

何ですか パネルベンダー 動作原理は?パネルベンダーのシームレスな動作の秘訣は、精密工学と先進技術を融合させた複雑な動作機構にあります。この相乗効果により、平らな金属板を正確な形状と角度に加工することが可能になり、自動車から建設業まで、様々な産業の用途に不可欠な要素となっています。

油圧プレスブレーキとの違い

パネル曲げ機の動作原理は、 油圧プレスブレーキパネルベンダーを操作する際、オペレーターは金属板をセットするだけで済みます。ワークの位置決め、曲げ、反転は機械とソフトウェアによって制御されます。

パネルベンダーは、パンチを介して金属板を下型に押し込むことはありません。パネルベンダーは、金属板を固定し、上下に曲げて最終的な輪郭を形成する一対のブレードで構成されています。複雑な角度を曲げる場合、ブレードは曲げ点を中心に振動し、目的の角度に達します。

パネルベンダーの金型は、直線的に上下に動かないので、 プレスブレーキ工具シートを位置決めした後、パネル曲げ機は適切なツール長さに素早く調整できます。曲げ加工時は、ワークピースを位置決めした後、クランプビームツールがワークピースを所定の位置にクランプします。下側のツールを上方に動かすと正方向に曲げられ、上側のツールを下方に動かすと負方向に曲げられます。

パネルベンダーの動作原理は何ですか?

まず、準備段階は曲げ加工する金属板の選択から始まります。オペレーターは、金属の種類、厚さ、サイズ、必要な曲げ角度など、必要なパラメータを制御システムに入力します。この設定段階は、機械の設定が作業の特定の要件を満たすことを確認するために非常に重要です。

セットアップ後、金属板を機械の作業台に置きます。プログラム設定に従ってリアゲージを調整し、最初の曲げ加工時に板材を正確に位置合わせします。この位置合わせは、曲げ位置と角度の精度にとって非常に重要です。

シートが所定の位置に配置されると、クランプシステムが作動して金属シートを固定し、曲げ加工中のシートの動きを防ぎます。この安定性は、正確な曲げ加工と材料の寸法精度の維持に不可欠です。

曲げ工程は、パネルベンダーの刃が金属板に力を加え、指定された角度で曲げ加工を行うことから始まります。制御システムは、力と角度を慎重に調整し、各曲げ加工を正確に実行します。部品の複雑さに応じて、機械は複数の曲げ加工を連続して実行し、必要に応じてリアゲージを使用してシートの位置を調整します。

制御システムは、操作プロセス全体を通してプロセスを継続的に監視し、材料特性の変化や外部要因を補正するためにリアルタイムで調整を行います。この適応能力により、最終製品が指定された寸法と公差を満たすことが保証され、機械の精度と柔軟性が実証されます。

要約すると、パネル曲げ機は、慎重な準備、位置決め、固定、曲げ、そして継続的な監視というプロセスを経て動作します。このプロセスは、精度、効率、そして適応性が極めて重要である現代の製造業における機械の役割を浮き彫りにしています。これらの機械の動作原理を理解することで、オペレーターは機械の使用を最適化し、金属成形工程の生産性と品質を向上させることができます。

パネルベンダーマシンの種類

パネルベンダーマシンは、プレスブレーキと同様の機能を持ちますが、より自動化され、より多くの機能を備えた機械です。かつては、金属の曲げ加工には手動のパネルベンダーが使用されていました。技術の継続的な進歩により、板金加工は自動化の時代に入りました。板金パネルベンダーマシンには様々な種類があり、それぞれが製造業のさまざまなニーズを満たすように設計されています。板金パネルベンダーマシンは、手動、半自動、全自動のパネルベンダーセンターに分けられます。金属曲げの効率を向上させるための自動工具交換システム、測定システムなどを備えています。様々な種類のパネルベンダーマシンとその長所と短所を検討し、最適なプロジェクトを決定しましょう。

手動パネルベンダー

手動パネルベンダーはシンプルで価格も手頃です。しかし、熟練したオペレーターが必要であり、大量生産には適していません。半自動パネルベンダーは手動機能と自動機能を統合しており、継続的な手動介入の必要性を軽減できます。

- 利点:手動パネルベンダーはシンプルで手頃な価格です。板金加工を始めたばかりの小規模な工場や企業に最適です。これらの機械は曲げ工程を直接制御できるため、オペレーターのスキルと経験に基づいた調整が可能です。

- デメリット:主な欠点は、肉体労働に依存するため、生産が不安定になり、出力と速度が制限される可能性があることです。さらに、曲げ精度を達成するには、オペレーターの高度なスキルが求められます。

適切なプロジェクト: 手動パネル曲げ機は、オペレーターの柔軟性と職人技を活用してユニークな製品やカスタマイズされた製品を生産できる、カスタマイズされたプロジェクトや小ロットのプロジェクトに最適です。

半自動パネル曲げ機

- 利点:半自動モデルは、手動と全自動の中間的なバランスを実現し、自動化への包括的な投資を必要とせずに、より高い精度と生産性を実現します。手動パネルベンダーと比較して、手作業が少なく、より安定した結果が得られます。

- デメリット: 半自動パネル曲げ機は全自動モデルに比べて効率性と一貫性が向上しますが、特定のタスクでは依然としてオペレーターの介入が必要なため、生産性が制限されます。

適切なプロジェクト: これらのマシンは、速度、柔軟性、コストのバランスが取れており、中規模の生産業務やさまざまなプロジェクトを扱うワークショップに最適です。

全自動パネル曲げ機

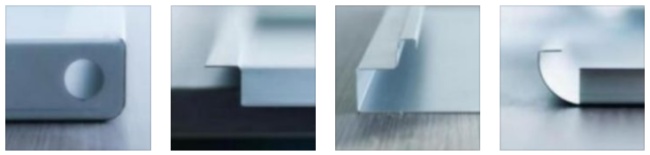

パネル曲げ機のブレードは水平方向にフランジを成形し、反対方向のブランクホルダーは材料の安定性を維持します。標準の湾曲ブレードは様々な半径の曲げ加工が可能です。パネル曲げ機による曲げ加工では、曲げ跡が残りません。

曲げ加工品と比較すると CNCプレスブレーキマシンより美しく、より清潔な仕上がりになります。従来の曲げ機と比較して、この自動パネルベンダーは省力化と高速化という利点があります。

パネルベンダーは、金型の自動ローディング・アンローディング、送り、測定、曲げ、出力までの全自動曲げ工程を実行できる、広く使用されているツールです。短い曲げストロークと高速送り速度を特徴としており、高精度なワークピースを生産できます。

圧着やオフセット曲げといった複雑な曲げ加工には、専用の工具を使用します。ただし、すべてのワークがパネル曲げ機に適しているわけではありません。一般的に、パネル曲げ機は箱の側面全体を一度に曲げることができるため、箱型のワークの製造に適しています。

現在、プレスブレーキはロボットに接続して完全な自動化を実現することもできますが、一部の曲げ条件では、その機能はロボットパネル曲げセンターほど完全ではありません。

- 利点:全自動パネルベンダーは、金属製造技術と効率の最高峰です。人間の介入を最小限に抑えながら、最高レベルの精度、速度、そして一貫性を実現します。高度な制御システムと自動化技術により、これらの機械は大量の作業を容易に処理できます。

- デメリット:主な欠点は、投資コストの高さと、操作・メンテナンスの複雑さです。さらに、手動または半自動機械と比較すると、特殊な単発品の取り扱いにおける柔軟性が低下する可能性があります。また、パネルベンダーは薄板の曲げにのみ適しており、4mmを超える板厚の曲げはできません。

適切なプロジェクト:全自動パネル曲げ機は、効率、速度、再現性が極めて重要な大規模生産環境に最適です。自動車、電気機器製造、建設など、精度と生産性が極めて重要な業界で優れた実績を誇ります。

CNCパネルベンダーの特徴

利点

パネルベンダーは、金属板の曲げ加工に使用される専用機械です。自動工具交換装置を備えているため、設置時間を短縮できます。必要な工具をすべて揃えることで、あらゆるワークピースの複雑な曲げ加工が可能です。パネルベンダーの工具は、金属板表面との接触面積が非常に小さいため、曲げ加工が容易です。

この方法で製造されたワークピースの表面には、ほとんど傷がつきません。また、工具と金属表面の摩擦がほとんどないため、自動パネルベンダーの工具摩耗も最小限に抑えられます。板金曲げ加工の全工程を自動化できるため、人的資源を節約できます。

パネルベンダーの曲げ角度の変化は、上下の刃の動きによって形成されるため、ツールは曲げ機ほど複雑ではありません。全自動パネルベンダーには自動ツールチェンジャーが搭載されており、ツールを迅速に交換し、様々な曲げ作業において様々な角度での曲げ作業を調整できます。

正フランジと負フランジを備えた大型ワークピースの中には、パネルベンダーによる製造に適したものがあります。パネルベンダーがビレットグリッパーを自動設定できる場合、1人のオペレーターで操作できます。パネルベンダーは、上下のブレードを通して金属板に圧力をかけるだけです。

この曲げ加工方法は、金属板の変形や反り返りが目立ちにくく、箱の側面全体を一度に曲げることができます。パネルベンダーの曲げ加工方法は、箱や蓋などの製造に非常に適しています。

現代の圧力ブレーキを使用して小型部品を製造する場合、安全性に関する問題がいくつかあります。パネルベンダーは、クランプ爪または手動操作によって小型のプロファイルを製造できます。

デメリット

サイズと材料の制限

- サイズ制限:板金曲げ機は通常、小型および中型の金属板の加工に適していますが、特大または極厚板の加工能力には限界があります。超大型/極厚板の曲げ加工には、大型の油圧曲げ機などの専用設備が必要です。

- 材料の制限:パネルベンダーは、主にアルミニウムやステンレス鋼などの比較的柔らかい金属の加工に適しています。しかし、鋼板などの硬い金属材料の加工には適さない可能性があり、金型の摩耗や曲げ精度の低下につながる可能性があります。

形状とバッチの制限

- 形状の制限: パネル曲げ機は平らな材料を曲げるのには適していますが、複雑な 3 次元曲げ構造を処理する能力には限界があり、溶接などの他の製造プロセスと組み合わせる必要がある場合があります。

- バッチ制限: 自動パネル曲げ機には自動化の利点がありますが、小バッチ、多品種処理注文の場合、その利点は大きくなく、プロセス調整や金型交換に関連する時間とコストが増加する可能性があります。

その他の制限

- 構造上の制約:パネルベンダーは、喉部深さと開口高さが限られているため、より小さなフランジの製造に適しています。パネルベンダーのクランプツールと曲げ刃の位置により、機械内での内曲げ加工は比較的困難です。

- 騒音問題:板金曲げ機は高速運転時に大きな騒音を発生し、工場環境や作業者に影響を与える可能性があります。防音対策や騒音低減対策などの対策が必要です。

- 高コスト: 従来の曲げ機と比較すると、パネル曲げ機は比較的高価であるため、特定のアプリケーション シナリオではあまり人気がありません。

板金曲げ機の基礎知識:部品とメカニズム

板金成形分野において、パネルベンダーは効率的かつ精密な金属曲げ加工の礎となっています。この驚異的な技術は、曲げ工程を簡素化するだけでなく、比類のない精度と再現性を保証します。CNCパネルベンダーの核となるのは、金属板を特定の角度と形状に加工し、幅広い産業用途に対応することです。自動パネルベンダーのコンポーネントとメカニズムを詳しく見ていきましょう。

パネルベンダーの主要コンポーネントと機能とは

まず、パネルベンダーのフレームは必要なサポートと安定性を提供します。高強度材料で作られており、精度に影響を与えることなく、厳しい曲げ加工にも耐えることができます。

制御システムは、自動CNCパネルベンダーの頭脳です。最新のパネル曲げ機には、曲げ工程を正確に制御するための複雑なソフトウェアが搭載されています。このシステムにより、オペレーターは曲げ角度や板厚などのパラメータを入力でき、各曲げ加工を正確に実行できます。さらに、制御システムは生産実行プログラムを重複して保存・呼び出しできるため、効率性と一貫性が向上します。

曲げブレードは、実際の曲げ動作を担う重要な部品です。機械の機種や曲げ工程の具体的な要件に応じて設計が異なり、様々な材料の厚さや曲げ角度に対応することで、幅広い用途における柔軟性を確保しています。曲げブレードの材質と構造は、クリーンでシャープな曲げを実現する鍵となります。

もう一つの基本コンポーネントはクランプシステムです。曲げ加工中に金属板をしっかりと固定し、滑りを防ぎ、精度を確保します。クランプシステムの設計は様々で、強度と信頼性を高めるために空圧式または油圧式のクランプを採用した機械もあります。

最後に、バックゲージは、各曲げ加工の前に金属板を正確に位置決めする上で重要な役割を果たします。曲げ加工の精度は、曲げ動作だけでなく、曲げ加工前の板金の正確な位置決めにも左右されます。バックゲージは調整可能で、特定の位置に移動するようにプログラムできるため、曲げ位置を正確に制御できます。バックゲージは、すべての製品の加工が一貫して行われることを保証するため、大量生産と高品質基準の維持に不可欠です。

自動パネルベンダーの応用

パネルベンダーは、金属板の曲げ加工や成形において、正方形、大型、長方形、薄板などのワークピースの製造に非常に適しています。これらのワークピースは、外観と形状に対する高い要求が求められます。板金曲げ機で製造されたワークピースの表面には、ほとんど傷が付きません。

冷蔵庫、エアコンなどの電化製品、ドア、エレベーター、金属製家具など。板金曲げ機を選択する際には、その曲げ方法がどのワークピースに適しているかを理解することが重要です。

曲げ加工の自動化により、パネルベンダーはより多くの作業を引き受けるだけでなく、エッジ折り曲げなどのより複雑な作業にも対応します。さらに、パネルベンダーは金属板製造において比類のない精度と再現性を実現します。

パネルベンダー曲げアプリケーション:材料の選択

パネル曲げ機は多機能な曲げ加工能力を備え、金属製造業界において欠かせないツールとなっています。これらの機械は様々な材料を加工できるよう設計されており、それぞれに独自の特性と用途があります。どの材料を加工できるかを理解することは、パネル曲げ機の潜在能力を最大限に引き出し、製造プロジェクトの効率を確保する上で不可欠です。以下は、これらのダイナミックな機械で最も一般的に使用される成形材料の概要です。

- アルミニウム:軽量で耐食性に優れているため、アルミニウムは様々な用途で人気があります。パネル曲げ機はアルミニウム板を容易に加工できるため、自動車、航空宇宙、建設プロジェクトに最適です。しかし、適切に取り扱わないと表面に損傷やひび割れが生じやすいため、精度が求められます。

- 鋼鉄:強度と耐久性に優れた鋼鉄は、製造業における基本的な材料です。パネル曲げ機は軟鋼と高張力鋼の両方に対応しており、製造業、建設業、インフラ整備の分野で広く利用されています。

- ステンレス鋼:ステンレス鋼は、美しい表面処理、耐腐食性、耐酸化性で知られており、医療、食品加工、建設プロジェクトなどで広く使用されています。パネル曲げ機は、これらの用途に適したステンレス鋼板を成形することができます。

- 銅: 銅は導電性に優れており、パネルの曲げや電気部品、屋根、装飾部品の加工によく使用されます。

- 真鍮:真鍮は銅と亜鉛の合金で、優れた延性と耐食性で知られています。装飾、建築、船舶用途に広く用いられます。導電性と美観が評価され、選ばれることが多いです。真鍮は柔らかいため、過度の曲げや変形を防ぐには精密な加工が必要です。

上記の材料はパネルベンダーで曲げることができますが、曲げる前に板厚に注意する必要があります。パネルベンダーは薄い板しか曲げられないため、ユーザーはパネルベンダーのメーカーに機械が曲げ要件を満たしているかどうかを確認する必要があります。

適切なパネル曲げ機を選択するにはどうすればよいでしょうか?

適切なパネルベンダーの選択は、金属製造工程の効率、生産性、そして品質に大きく影響する重要な決定です。様々なモデルや構成があるため、選択した機械がお客様の特定の曲げニーズを満たすことを確認するために、いくつかの重要な要素を考慮することが重要です。

- 材料の種類と厚さ:曲げ加工を予定している材料の種類と厚さを評価します。機械によって加工能力が異なるため、プロジェクトの多様性に対応できる機械を選択することが重要です。

- 曲げ加工の複雑さ:製造する部品の複雑さを考慮してください。複雑な曲げや形状が必要なプロジェクトの場合は、これらの要件を満たす高度なプログラム機能を備えた機械をお探しください。

- 歩留まり:歩留まりを評価しましょう。大規模な加工には、その速度と効率性から、全自動パネル曲げ機が最適な選択肢となる場合があります。短距離で加工量が少なく、バリエーションが多い場合は、半自動または手動の機械で必要な柔軟性が得られます。

- 予算:予算は常に考慮すべき要素です。全自動機械は最高の生産性を提供しますが、価格も高くなります。生産ニーズと効率性の向上に基づいて、初期投資と潜在的な投資収益率を比較検討してください。

- 将来のニーズ:将来のプロジェクトと潜在的な成長について考えてください。現在のニーズを超える機能を備えたマシンに投資することで、柔軟性が高まり、事業拡大に伴う早期のアップグレードの必要性を回避できます。

- サポートとメンテナンス:メーカーが提供するサポートとメンテナンスサービスを理解しましょう。信頼性の高いアフターサービスと便利なメンテナンスは、ダウンタイムを最小限に抑え、生産性を維持するために不可欠です。

これらの要素を慎重に検討することで、現在のニーズを満たすだけでなく、長期的な運用目標も満たすパネルベンダーを選定できます。適切な機械は製造工場にとって貴重な資産となり、能力を高め、市場における競争優位性を維持するのに役立ちます。

自動パネルベンダーの将来動向

板金曲げ加工機への自動化の導入は、金属製造業界を根本から変え、オペレーションのコスト効率に大きく影響しました。自動化は曲げ加工工程に精度、スピード、効率をもたらしますが、その価値は生産能力の向上だけにとどまりません。

全自動パネルベンダーはいくつかの重要な利点を提供します

生産速度の向上:自動パネル曲げ機の動作速度は、手動または半自動機よりも速く、生産時間を大幅に短縮します。この速度向上によりスループットが向上し、企業はより効率的に大口注文を処理できるようになります。

人件費の削減:自動化により、曲げ工程における手作業の必要性が軽減されます。熟練したオペレーターによる作業監督は依然として必要ですが、必要な人員数は比較的少なく、人件費を大幅に削減できます。

精度と一貫性の向上:自動化された機械は、曲げ加工において高い精度と一貫性を提供し、エラーと手戻り率を低減します。この一貫性により、材料使用の効率化が図られ、廃棄物が最小限に抑えられ、最終製品の品質が向上します。

材料利用の最適化:自動パネル曲げ機に搭載されている高度なソフトウェアは、材料レイアウトを最適化し、廃棄物をさらに削減し、資源利用を最大化します。この最適化は、長期的には材料コストの削減に役立ちます。

結論

自動化パネルベンダーは、生産効率を大幅に向上させ、廃棄物を削減し、運用コストを削減します。初期費用は高額になる場合がありますが、自動化による長期的なメリットは、特に生産能力の拡大と市場競争力の向上を目指す企業にとって、投資する十分な理由となります。

SCマシナリー は、革新と品質の最前線に立つトップパネルベンダーメーカーです。卓越性へのこだわりと最先端のソリューションへの注力により、板金生産ラインの改善に向けた専門的なソリューションをお客様に提供しています。