目次

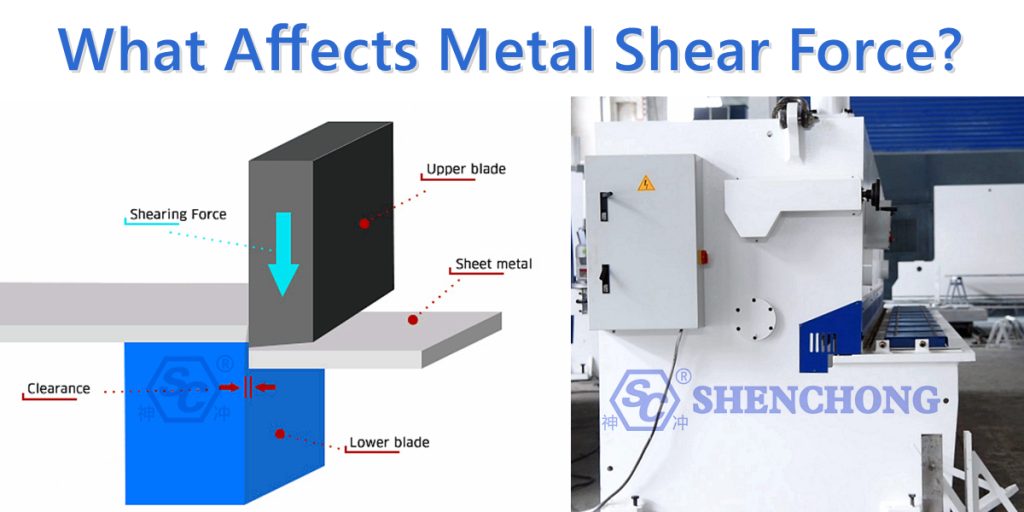

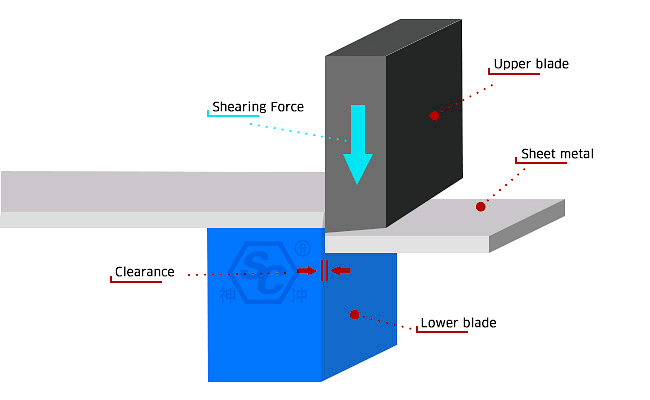

板金のせん断力の大きさと影響は、多くの要因によって左右されます。金属板のせん断力に影響を及ぼす主な要因としては、材料特性、形状寸法、せん断加工プロセス、外部条件などが挙げられます。以下は、せん断力に影響を与える主な要因です。

1. 金属のせん断力に影響を与える要因は何ですか?

金属が耐えられるせん断力は、材料特性と外部条件を含む様々な要因に依存します。主な要因は以下のとおりです。

1) せん断強度

金属板のせん断強度とは、金属板がせん断下に耐えられる最大せん断応力を指します。金属板のせん断強度は、切断、打ち抜き、引張、成形などの金属加工・製造工程において非常に重要です。

金属板のせん断強度は、通常、材料の種類、厚さ、加工状態、表面状態と密接に関連しています。一般的に、金属板のせん断強度は引張強度よりも低くなりますが、加工プロセスにおいては、せん断強度を理解することで、実際のプロセスで必要なせん断力を決定するのに役立ちます。

一般的な金属材料のせん断強度:

- 低炭素鋼:せん断強度は約250~300MPa。

- 高強度鋼(高強度鋼、合金鋼など):せん断強度が高く、最大400~600MPa。

- アルミニウム合金:せん断強度は約150~250MPa。

- ステンレス鋼:せん断強度は約300~450MPa。

- 銅およびその合金:せん断強度は約 150 MPa です。

板金のせん断強度は、加工中の材料のせん断挙動を決定する重要な材料特性パラメータです。せん断強度を理解することで、生産プロセスの設計と最適化を効果的に導き、スムーズな加工と材料の無駄の削減を実現できます。

- せん断強度の高い材料(高強度鋼、硬化合金など)では、通常、より大きなせん断力が必要になります。

- せん断強度が低い材料(アルミニウム、銅など)では、必要なせん断力は少なくなります。

2) 板厚

板の厚さはせん断力の大きさに直接影響します。板が厚いほど、せん断に必要な力は大きくなります。

- 厚みが増すとせん断力が増す:

式から、厚さtが厚いほど、必要なせん断力Fが大きくなることがわかります。これは、せん断加工中、せん断力はシートの厚さ全体に作用するためです。したがって、シートが厚いほど、必要なせん断力は大きくなります。

たとえば、シートの厚さが 5 mm から 10 mm に増加すると、せん断力は約 2 倍になります。

- せん断力と厚さの線形関係:

ほとんどの場合、せん断力はシートの厚さに比例します。シートの幅やせん断強度などの他の条件が変化しないと仮定すると、厚さが2倍になるごとに必要なせん断力はほぼ2倍になります。

3) せん断長さ

せん断長さがせん断力に与える影響は、板厚と似ており、重要な役割を果たします。せん断長さとは、せん断加工中に工具と接触する材料の長さを指し、通常は金属板の幅に等しくなります。せん断長さは、加工中にせん断される材料の総面積を決定し、必要なせん断力に影響を与えます。

せん断力とせん断長さの線形関係:

せん断力はせん断長さと直線関係にあります。つまり、他の条件が変化しない場合、せん断長さが2倍になるごとに必要なせん断力はほぼ2倍になります。

たとえば、せん断長さが 100 mm から 200 mm に増加すると、必要なせん断力も 2 倍になります。

4) せん断ギャップ

ギャップサイズ:

せん断隙間が小さすぎても大きすぎても、せん断力に影響を及ぼします。適切なせん断隙間を設けることで、せん断力を低減し、せん断断面の品質を向上させることができます。

ギャップ均一性:

不均一な隙間があると、局所的なせん断力が増加し、せん断効果に影響を及ぼす可能性があります。

5) せん断刃角度

せん断角度:

適切な金属せん断角はせん断力を低減します。せん断角が大きいほど、せん断加工中の切削力が分散され、瞬間せん断力が低下します。

刃の切れ味:

刃が鋭いほど、せん断力は小さくなります。刃を鈍らせると、板金のせん断力は増大します。

6) せん断速度

せん断速度がせん断力に及ぼす影響は、金属加工、特に高速切削・加工において重要な考慮事項です。せん断速度とは、せん断加工中のせん断刃の相対速度を指し、通常は工具またはテーブルの移動速度を指します。

せん断加工中、せん断力の大きさは材料の性質や厚さだけでなく、せん断速度にも依存します。せん断速度がせん断力に与える影響は通常非線形であり、具体的な影響要因は材料の種類、温度、加工方法など、様々な要因によって異なります。

せん断速度がせん断力に与える影響:

せん断プロセス中、せん断速度の増加はせん断力にさまざまな影響を及ぼし、主に次の側面に反映されます。

– 温度の影響

せん断速度が高いと、材料表面の摩擦と塑性変形が大きくなり、発熱量が増えるため、局所的な温度上昇を引き起こします。この温度上昇により金属材料の強度が低下し、せん断力も低下します。

– 金属加熱

例えば、アルミニウムや鋼鉄などの材料は、せん断速度が高い場合、特に高温になるとせん断強度が低下し、材料が軟化してせん断力が低下します。一方、せん断速度が低い場合は、蓄熱量が少なく、せん断力が比較的高くなることがあります。

– 動的効果と慣性

せん断速度が速い場合、材料のせん断領域では、材料の弾性応答や塑性流動などの動的影響が発生します。高速せん断では、材料の応答速度が低速せん断よりも敏感になる可能性があり、せん断力の不安定性や瞬間的な変動につながる可能性があります。

慣性の影響:高速せん断では、材料が慣性により瞬間的に振動したり、応力集中を起こしたりすることがあり、せん断力の安定性に影響を与えます。

– 材料の塑性流動と降伏

せん断速度が速い場合、せん断域における材料の塑性流動特性が変化し、せん断力が変化する可能性があります。せん断速度が速いほど、せん断域における塑性変形速度が増加するため、材料の降伏強度が低下し、せん断力が減少する可能性があります。

一部の材料(特に金属)の高速切削では、せん断プロセス中に、せん断領域での局所的な溶融や微小亀裂など、せん断力に影響を与えるさまざまな破壊モードが発生する場合があります。

せん断速度とせん断力の定量分析:

せん断速度とせん断力の関係は単純な線形関係ではなく、材料特性、温度の影響、加工方法などの複合的な影響によって変化します。一般的に、せん断力はせん断速度が高いほど低下する傾向がありますが、具体的な影響の程度は以下の要因によって異なります。

– 素材の種類

材料によって温度に対する感受性は異なります。高いせん断速度は、一部の軟質金属(アルミニウムや銅など)に大きな影響を与え、一部の硬質金属(硬化鋼など)への影響は小さくなります。

– せん断温度

せん断プロセス中、せん断速度が速くなると局所的な温度が上昇し、材料の強度が低下してせん断力も減少します。

– 切断方法

高速切削の影響は次のようなプロセスで異なります。 レーザー切断せん断機による切断やスタンピングなど。例えばレーザー切断では、レーザーによって発生する高温によりせん断力が大幅に低下します。

– 工具の摩耗

高速せん断では、工具と材料の接触時間が短くなるため、工具の摩耗度は低下しますが、材料の表面品質に問題が生じる可能性もあります。

実際のアプリケーションにおけるせん断速度制御:

実際の加工工程では、せん断力と切断品質を最適化するために、ニーズに応じて適切なせん断速度が選択されます。

– 高いせん断速度

レーザー切断やレーザーマーキングなどの高速加工プロセスでは、生産効率を向上させるために加工速度を上げる必要がある場合が多くあります。同時に、材料温度の上昇によりせん断力が低下することがよくあります。高い刃先品質が要求され、温度上昇を許容できる材料に適しています。

– 低せん断速度

従来の機械的せん断(スタンピング、 せん断機)の場合、通常は速度が低く、せん断力は大きくなります。これは、切断品質と精度に対する要求が高い状況に適しています。

せん断速度と材料温度の影響:

せん断速度は材料の温度影響と密接に関係しており、特に高速切削の場合、材料表面温度の上昇がせん断強度や切削性能に影響を与える可能性があります。一部の材料(アルミニウム合金など)では、温度上昇と材料軟化により、高速せん断加工中にせん断力が大幅に低下します。また、一部の高硬度材料(工具鋼など)では、せん断力の変化が小さい場合があります。

せん断速度が高い場合、通常はせん断力が低下します。これは主に、温度上昇、材料の軟化、塑性流動の促進といった要因の複合的な影響によるものです。一方、せん断速度が低い場合、材料のせん断強度が高く、変形プロセスが遅いため、せん断力が大きくなる可能性があります。

金属加工プロセスにおいて、せん断速度の最適化は、生産効率の向上、エネルギー消費量の削減、工具寿命の延長を図る上で重要な手段です。したがって、せん断速度の選定にあたっては、材料の性質、要求される切削品質、設備の能力、生産効率といった要素を総合的に考慮する必要があります。

7) 切削方法と工具

シングルカットとマルチカット:

材料によっては、切断プロセス全体を完了するために段階的に複数回の切断が必要になる場合があり、これにより各切断に必要な力を軽減できます。

ツールの形状と材質:

切削工具の形状(刃の曲げ角度、刃先の鋭さなど)や材質(硬化工具鋼など)はせん断力に直接影響します。

8) 潤滑と摩擦

潤滑:

せん断加工中、潤滑により刃と材料表面の間の摩擦が低減され、せん断力が軽減され、切断効率が向上します。

摩擦:

摩擦が大きいと、摩擦力がより大きな抵抗を克服する必要があるためせん断力が増加し、せん断プロセスにおけるエネルギー消費が増加します。

9) 材料の温度

せん断強度に対する温度の影響:

一般的に、高温では金属のせん断強度は低下するため、せん断力は小さくなります。一方、低温では材料のせん断強度は高くなるため、より大きなせん断力が必要になります。

熱せん断:

熱間せん断などの一部の金属加工プロセスでは、金属シートを加熱してせん断強度を低下させ、それによってせん断力を減らします。

10) 物質の結晶構造

金属材料の結晶構造はせん断強度に影響を与えます。例えば、金属の結晶粒が細かいほどせん断強度は高くなり、より大きなせん断力が必要になります。金属の格子欠陥(転位など)もせん断強度に影響を与えます。

11) 材料の延性と硬度

延性の高い材料(銅やアルミニウムなど)は、一般的に硬度の高い材料(硬鋼など)よりもせん断されやすい傾向があります。そのため、延性の高い材料では、必要なせん断力は少なくて済む場合があります。

硬度の高い材料(高強度鋼、超硬合金など)は一般にせん断強度が高く、より大きなせん断力が必要になります。

12) 材料の前処理(焼鈍、硬化など)

アニーリング:

焼きなましにより金属材料が柔らかくなり、せん断強度が低下するため、せん断力が減少する。

硬化:

焼き入れなどの硬化処理を施された金属材料は、硬度が高く、せん断強度も高くなるため、切断する際にはより大きなせん断力が必要となります。

全体として、せん断力は複数の要因によって生じます。実際の加工においては、理想的なせん断効果を得るために、材料特性と加工要件に応じて適切なせん断条件を選択する必要があります。

2. せん断力と板金特性の関係

せん断力と板金特性の間には密接な関係があり、主にせん断強度、硬度、延性などの材料特性に反映されます。異なる材料の物理的・機械的特性は、せん断時の挙動と必要なせん断力に直接影響します。金属せん断力と材料特性の関係を詳しく見ていきましょう。

せん断強度:

せん断強度は、金属板がせん断状態にあるときの最大抵抗値であり、せん断力の作用下で材料が破壊し始める臨界応力を示します。せん断強度が大きいほど、せん断力も大きくなります。

金属材料によってせん断強度は異なります。例えば、鋼鉄は通常、アルミニウム合金よりもせん断強度が高くなります。

素材の厚さ:

板が厚くなるほど、せん断力は大きくなります。これは、厚板に必要なせん断力は板厚に比例するためです。

せん断長さ:

せん断刃が金属板に接触する時間が長くなるほど、せん断力は大きくなります。せん断長さが長いほどせん断面積が大きくなり、材料のせん断強度を克服するためにはより大きなせん断力が必要になります。

板金のせん断力に対する抵抗力は、材料特性(せん断強度、引張強度、硬度、延性など)と、厚さ、結晶構造、表面状態などの外的要因の組み合わせによって決まります。一般的に、厚み、硬度、強度の高い材料はより大きなせん断力に耐えますが、柔らかく延性の高い材料は変形しやすくなります。これらの要因の関係は、板金の切断、打ち抜き、成形などの工程において重要な役割を果たします。

3. 結論

金属板のせん断力は、次のような複数の要因の影響を受けます。

- 材料のせん断強度。

- プレートの厚さとせん断長さ。

- 刃の鋭さ、デザイン、角度。

- 温度、せん断速度、潤滑条件。

- 材料の前処理と硬度。

実際のアプリケーションでは、これらの要素(適切なせん断ツールの選択、せん断速度の調整、材料の適切な加熱など)を最適化することで、金属のせん断力を効果的に低減し、切断効率と加工品質を向上させることができます。