目次

CO2レーザー切断機とは?CO2レーザー切断機は、CO2レーザーによって生成された赤外線レーザービーム(通常、波長10.6μm)を使用する装置です。2 レーザーは様々な材料を切断、彫刻、またはマーキングします。金属、プラスチック、木材、皮革、布、ガラス、アクリルなどの加工に広く使用されています。

1. CO2レーザー切断機とは何ですか?

CO2レーザー切断機は、CO2から発生する高エネルギー赤外線レーザー(波長約10.6μm)を使用する装置です。2 レーザーは材料を切断、彫刻、またはマーキングします。これは熱処理技術に属し、非金属材料(木材、アクリル、プラスチック、布地、皮革など)および一部の金属材料の精密加工に広く使用されています。

2. CO2レーザー切断機の動作原理

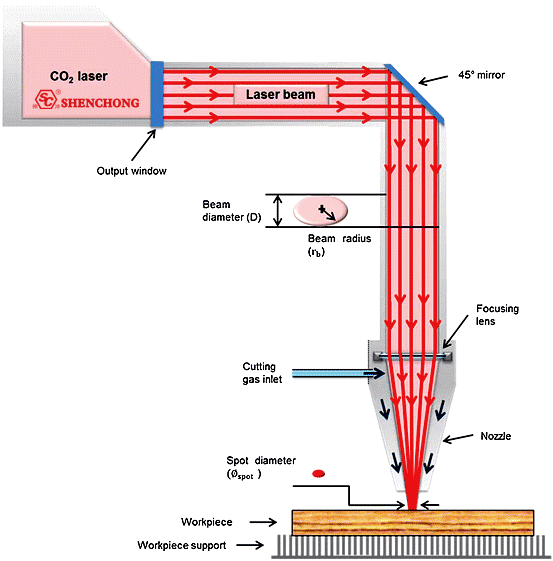

二酸化炭素2 レーザー切断機は、CO₂レーザーから発生する高エネルギー赤外線レーザー(波長約10.6μm)を用いて材料を加熱・溶融またはガス化し、補助ガスを通してスラグを吹き飛ばすことで高精度な切断を実現する装置です。CO₂レーザー切断の仕組みとは?

作業プロセス

1) レーザーはCO2レーザービームを生成する

COの使用2 作動媒体としてガス混合物(主成分:二酸化炭素、窒素、ヘリウム)を使用し、CO2分子が高電圧電界の作用で励起され、特定の波長(10.6μm)の赤外線レーザービームを放出します。

このレーザービームはエネルギー密度が高く、単色性が優れているため、非金属材料や一部の金属材料の切断に適しています。

2) 光学系の伝送と焦点合わせ

レーザー光線は反射鏡と集束レンズを介して切断ヘッドに導かれ、非常に小さな直径のスポット(通常 0.2 mm 未満)に集束されます。

レーザーの高エネルギーにより、その場所の材料が瞬時に加熱され、溶融状態またはガス化状態になります。

3) 物質が加熱、溶融、または気化される

集束したレーザービームが材料の表面に照射されると、材料はレーザーエネルギーを吸収し、その温度が急激に上昇します。

さまざまな物質の反応:

- 溶ける素材(プラスチックやアクリルなど):直接溶けて吹き飛んでしまいます。

- 可燃物(木材、皮革など):炭化して蒸発します。

- 金属材料: 高出力レーザーが必要であり、切断効率を高めるために酸素による酸化燃焼が促進されます。

4) 補助ガスがスラグを吹き飛ばす

切断プロセスでは、通常、高圧補助ガス(酸素、窒素、空気など)が使用されます。

- 酸素 (O₂): 燃焼を補助し、金属の切削効率を向上させます。

- 窒素(N₂):高品質の刃先を必要とする材料(ステンレス鋼など)に適しています。

- 圧縮空気: 低コストの処理に適した経済的なソリューション。

高速気流により切断部分を冷却し、刃先の過度の焼けを防ぎ、溶融した材料を吹き飛ばして切断品質を向上させます。

5) CNCシステムが切断経路を正確に制御

コンピュータ数値制御 (CNC) システムまたはレーザー制御ソフトウェアは、切断パスを事前に設定し、指定されたパターンに従ってレーザー ヘッドが移動するように制御します。

CO₂レーザー切断の主な方法

二酸化炭素レーザー切断は、主に材料のレーザーエネルギー吸収特性と様々な物理的・化学反応を組み合わせることで効率的な加工を実現します。一般的な切断方法には、気化切断、溶融切断、酸化切断、ダイシング切断などがあります。

1) 蒸発切断

原理:

- レーザービームは物質の表面を非常に短時間で沸点まで加熱し、物質を直接蒸発(昇華)させます。

- 溶融段階がないので、材料は直接蒸気となり、高速の補助ガスによって運び去られます。

特徴:

- 融点が高く熱伝導率が低い材料に適しています。

- 切り口は非常に狭く、端はきれいです。

- 非常に高いレーザー出力が必要です(通常、溶融切断よりも高い)。

適用材料:

- 木材

- 紙

- プラスチック(部分的)

- アクリル

- 複合材料

- 一部のセラミック材料

2) フュージョンカッティング

原理:

- レーザービームは材料を融点まで加熱して溶かします。

- 高圧不活性ガス(窒素N₂、アルゴンArなど)が溶融物を酸化反応なしに吹き飛ばします。

特徴:

- ステンレス、アルミニウムなど酸化したくない素材に適用できます。

- 切断面は滑らかで、酸化層がありません。

- 溶融した材料を吹き飛ばすには、より高い空気圧の補助ガスが必要です。

適用材料:

- ステンレス鋼

- アルミニウムおよびアルミニウム合金

- チタンおよびチタン合金

- 一部のプラスチック

3) 火炎切断/酸化切断

原理:

- 酸素(O₂)を補助ガスとして使用し、レーザービームが金属を発火点まで加熱し、酸素との激しい酸化反応を引き起こして大量の熱エネルギーを発生させ、切断プロセスを加速します。

- 反応により生成された酸化スラグは高速気流によって吹き飛ばされ、切断継ぎ目を形成します。

特徴:

- 切断速度は溶融切断よりも速くなります(酸化反応により追加の熱が発生するため)。

- 炭素鋼などの酸化しやすい材料にも適用できますが、酸化層が形成されます(後処理が必要です)。

- 厚い金属材料の切断に適しています。

適用材料:

- 炭素鋼

- 低合金鋼

- 一部の鋳鉄

4) スクライビング/制御された破断切断

原理:

- 低出力レーザーを使用して脆性材料の表面に微小な亀裂を刻み、機械的または熱的応力を加えて亀裂に沿って材料を破壊します。

特徴:

- ガラスやセラミックなどの壊れやすい材料に適用でき、直接の溶解やガス化を回避します。

- 刃先がきれいになり、熱影響部(HAZ)が低減されます。

- 材料の不均一な破損を避けるために、レーザーの出力と焦点を正確に制御する必要があります。

適用材料:

- ガラス(光学ガラス、石英ガラスなど)

- 陶芸

- 人工サファイア

各種切断方法の比較表:

切断方法 | 熱影響部 | 切断速度 | 切断面品質 | 適用可能な材料 |

蒸発切断 | 小さい | 適度 | とても滑らか | 木材、紙、プラスチック、アクリル |

溶融切断 | 低い | 適度 | 高(酸化層なし) | ステンレス鋼、アルミニウム、チタン |

酸化切断 | 高い | 速い | 低(酸化層を除去する必要がある) | 炭素鋼、低合金鋼 |

けがき切断 | とても小さい | 速い | 非常に高い(溶けない) | ガラス、陶磁器 |

CO₂レーザー切断の特性と適用材料表:

切断方法 | 特徴 | 適用可能な材料 |

蒸発切断 | 高エネルギーレーザーが材料を直接蒸発させる | 木材、プラスチック、アクリル、紙 |

溶融切断 | 材料を溶かし、ガスを吹き付けてスラグを除去する | 金属、ステンレス、プラスチック |

酸化切断 | 酸素を利用して燃焼を促進し、金属の切削を高速化します | 炭素鋼、合金鋼 |

けがき切断 | 低出力レーザーは脆性材料の切断に使用されます | ガラス、陶磁器 |

まとめ:

- 気化切断: 低融点材料 (木材、プラスチック) や高精度の切断が求められる用途に適しています。

- 溶融切断: ステンレス鋼やアルミニウムなど、酸化されていないエッジを必要とする金属の切断に適しています。

- 酸化切断: 効率的な切断が必要でありながら酸化層が残る炭素鋼などの金属加工に適しています。

- スクライビング切断:ガラスやセラミックスなどの脆性材料の微細加工に適しています。

3. CO2レーザー切断機の特徴は何ですか?

CO₂レーザー切断機は、主に波長10.6μmの赤外線レーザーを用いて高精度の切断・彫刻を行う非接触型熱処理装置です。様々な非金属材料および一部の金属材料に適しています。主な特徴は以下のとおりです。

1) 適用可能な材料の範囲が広い

木材、アクリル、プラスチック、皮革、布、ゴム、紙、ガラス、セラミックなどの非金属材料に適用できます。

一部の金属を加工可能:補助ガス(酸素など)や特殊コーティングを追加することで、薄い金属(ステンレス鋼、炭素鋼、アルミニウム合金など)を切断できます。

有機材料に優しい: レーザー切断は物理的なストレスを生じず、材料の損傷を引き起こしにくいです。

2) 高い切断精度

精度は±0.1mmに達し、細かい彫刻や複雑なパターンの切断に適しています。

スポット径が小さく、熱影響部が小さいため、切削変形や焼けを軽減します。

金型不要、CAD/CAM設計に対応し、高精度な自動加工を実現します。

3) 優れた切断品質と滑らかなエッジ

高エネルギーレーザービームが材料を溶かし、二次研磨なしで切断刃がきれいになります。

切断は滑らかでバリがなく、機械的に変形しないため、製品の品質が向上します。

広告、装飾、包装、衣料などの業界での需要の高い加工に適しています。

4) 高効率と自動化

切削速度が速く、従来の工具切削よりも効率的で、大量生産に適しています。

CNC 数値制御システムをサポートし、切断パスを自動的にプログラムして最適化し、生産効率を向上します。

CAD や CorelDRAW などの設計ファイルを直接インポートして、インテリジェントな操作を実現できます。

5) 非接触処理、低損失

レーザー切断は非接触加工のため、材料に機械的な圧力がかからず、損傷が生じにくいです。

工具の摩耗がなく、機械部品の交換が減り、メンテナンスコストが削減されます。

壊れやすい、柔らかい、または繊細な素材 (ガラス、布、アクリルなど) に適しています。

6) 環境保護と低公害

ほこりや切れ端、騒音もなく、従来の切断方法よりもクリーンです。

レーザー切断中に煙排出装置を使用すると、煙が環境に与える影響を軽減できます。

機械的な切断中に発生する廃棄物を回避し、材料の利用率を向上させます。

7) 彫刻とマーキング

切断だけでなくレーザー彫刻も可能で、細かい模様の彫刻や個性的なカスタマイズも実現できます。

広告制作、ギフト彫刻、電子部品のマーキングなどの応用シナリオに適しています。

8) 統合可能な自動化システム

組立ライン、ロボット、CNC などの産業設備と組み合わせて、生産自動化のレベルを向上できます。

大量生産やインテリジェント製造に適しており、効率を向上し、人件費を削減します。

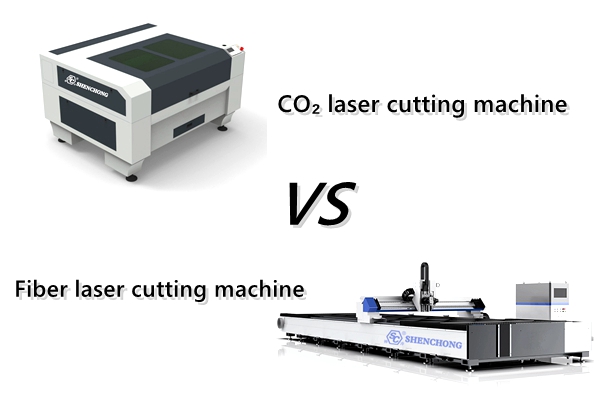

4. CO₂レーザー切断機とファイバーレーザー切断機の違い

特徴 | CO₂レーザー切断機 | |

適用可能な材料 | 主に非金属に使用され、薄い金属を切断できます | 主に金属切断に使用されます |

波長 | 10.6μm(非金属に適しています) | 1.06μm(金属に適しています) |

切断品質 | 滑らかなカット、細かい彫刻に適しています | 金属切削効率の向上 |

設備費 | 比較的低い | 価格が高いが、メンテナンスコストは低い |

エネルギー消費 | 比較的高い | よりエネルギー効率が高い |

応用分野 | 広告、衣料、包装、木工などに幅広く使用されています。 | 主に金属加工、自動車、航空などの産業で使用されています |

5. まとめ

CO₂レーザー切断機とは?CO₂レーザー切断機は、二酸化炭素(CO₂)レーザーを用いて様々な材料を切断、彫刻、またはマーキングするレーザーカッターの一種です。その精度、効率性、そして汎用性から、最も広く使用されているレーザー切断技術の一つです。

CO2レーザー切断の利点:

- 高い切断精度

- 滑らかできれいなエッジ

- 幅広い非金属材料に対応

- 高速処理速度

- 機械切断に比べてメンテナンスが容易

デメリット:

- 厚い金属や反射する金属の切断には適していません

- 定期的なメンテナンスが必要(例:レンズの清掃、CO2レーザー管の交換)

- ファイバーレーザーに比べてエネルギー消費量が高い

CO₂レーザー切断機を選ぶ理由

- 木材、プラスチック、アクリル、皮革、布などの非金属の切断に適しています。

- 切断精度が高く、広告、包装、装飾、工業製造などの業界に適しています。

- 非接触処理、低損失、ツール変更不要、メンテナンスコストが低い。

- 環境に優しく、汚染がなく、ほこり、騒音、材料の無駄を削減します。

- 自動化をサポートし、インテリジェントな生産システムを統合して生産効率を向上できます。