Оглавление

Листорезные станки с ЧПУ с фронтальной подачей — это традиционные листорезные станки с автоматизированным механизмом фронтальной подачи. Они автоматически подают листовой металл в положение резки в соответствии с заданным размером, обеспечивая высокую эффективность и точность резки. Они широко используются в таких отраслях, как обработка листового металла, автомобилестроение, производство бытовой техники, строительной техники и производство биполярных пластин для топливных элементов.

По сравнению с традиционными стригальными машинами, основными особенностями и преимуществами стригальных машин с фронтальной подачей являются автоматизация, точность и непрерывность. Подробный анализ представлен ниже.

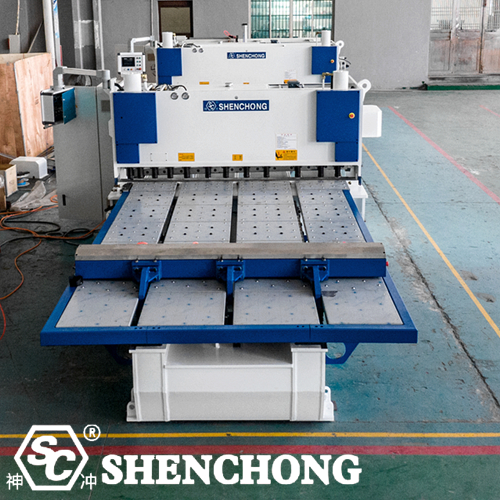

1. Что такое механические ножницы с фронтальной подачей и ЧПУ?

1) Определение

А листорезная машина с фронтальной подачей представляет собой автоматизированный станок, объединяющий в себе гидравлические ножницы, сервосистему подачи и систему управления ЧПУ.

Он использует механизм фронтальной подачи для подачи целого листа металла в зону резки, где он режется на секции нужной длины, пока не будет обработан весь лист.

2) Компоненты стригальной машины с фронтальной подачей

Гидравлические гильотинные ножницы:

- Обеспечивает мощность для резки листа.

- Толщина и ширина реза зависят от модели машины.

Механизм фронтальной подачи:

- Обычно используется серводвигатель + шарико-винтовой/реечный привод.

- Обеспечивает функции автоматического позиционирования, зажима и подачи.

- Программируемое управление обеспечивает автоматическую многоступенчатую подачу и стрижку.

Система ЧПУ/ПЛК:

- Контролирует точность подачи и синхронизирует стрижку.

- Возможность хранения нескольких программ процесса резки.

- Зажим и направляющие обеспечивают плавную и точную подачу листов.

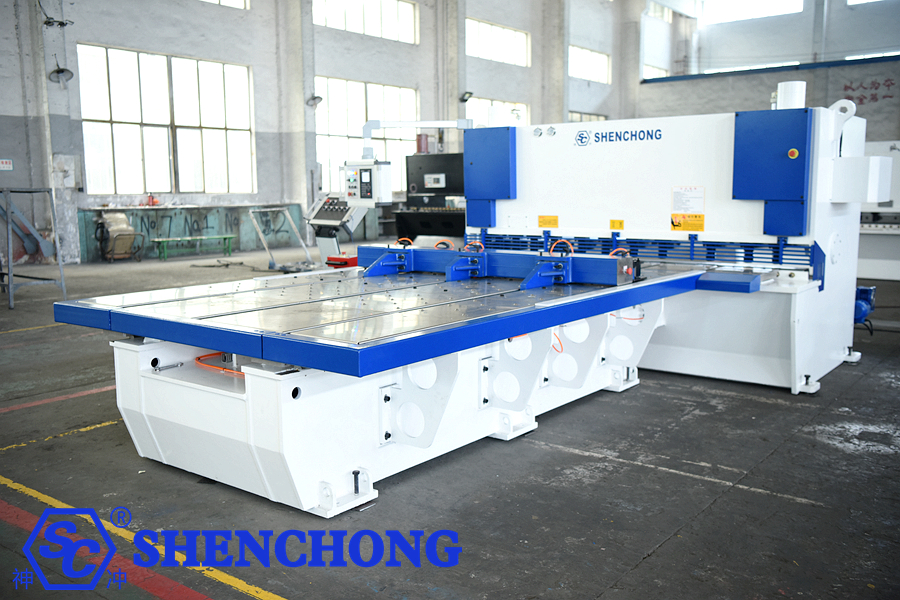

3) Принцип работы

- Лист помещается на подающую платформу.

- Передний механизм подачи зажимает лист и подает его по заданному ходу.

- Когда лист достигает заданного положения, ножницы начинают надавливать на него, производя резку.

- После завершения одного цикла резки машина автоматически переходит к следующему циклу, пока весь лист не будет разрезан.

2. Характеристики ножниц с фронтальной подачей

Гильотинные ножницы с ЧПУ и фронтальной подачей объединяют в себе автоматическую систему фронтальной подачи (обычно сервопривод + винтовой/реечный или роликовый механизм) с традиционными ножницами калитки/поворотного типа, обеспечивая комплексное автоматическое позиционирование, зажим, подачу и резку. Они подходят для пакетной, фиксированной или многосекционной резки.

Основные характеристики:

- Автоматическая подача: непрерывно подает материал в соответствии с заданными размерами, сокращая объем ручного выравнивания и обработки.

- Высокоточное позиционирование: замкнутый контур управления с сервоприводом/энкодером обеспечивает точность позиционирования ±1 мм для тонкого листового металла (в зависимости от модели станка и условий эксплуатации).

- Программируемая пакетная обработка: ЧПУ/ПЛК может хранить несколько программ резки, поддерживая непрерывную резку нескольких процессов.

- Система зажима и поддержки: автоматический зажим, регулируемый задний упор и боковые направляющие обеспечивают устойчивость материала.

- Интерфейс «человек-машина» и интеграция программного обеспечения: некоторые модели поддерживают интеграцию с программным обеспечением для раскроя/нестинга, что позволяет создавать планы раскроя непосредственно на основе схемы раскроя. Модульное расширение: дополнительные периферийные устройства включают расширенную подачу, реверс, транспортировку отходов и автоматическую укладку на поддоны.

1) Автоматизированное кормление

Механизм подачи с сервоприводом обеспечивает точную подачу и позиционирование пластин.

Доступны различные настройки длины, что позволяет выполнять несколько непрерывных операций резки на одной пластине.

2) ЧПУ-управление

Процессы подачи и резки контролируются системой ПЛК или ЧПУ.

Поддерживается параметризованное программирование, позволяющее сохранять часто используемые процессы для сокращения количества повторяющихся настроек.

3) Высокоточный механизм подачи

Использует шарико-винтовой или реечный привод для высокой точности позиционирования (обычно в пределах ±0,1 мм).

Зажимной механизм обеспечивает прямолинейность и устойчивость пластины.

4) Высокая степень интеграции с ножницами

Система фронтальной подачи легко интегрируется с гидравлическими ножницами с затвором/поворотом для скоординированной работы.

Простая загрузка и разгрузка, сравнительно компактные размеры.

5) Высокая степень адаптации

Совместимо с различными типами пластин, включая углеродистую сталь, нержавеющую сталь и алюминий.

Подходит для автоматической выгрузки толстых, средних и тонких пластин.

Ключевые технические моменты (ключевые факторы эффективности):

- Точность подачи: определяется сервоприводом + энкодером, погрешностью передачи, а также жесткостью направляющих и приспособлений.

- Способ и сила зажима: Недостаточная сила зажима может привести к проскальзыванию материала, а чрезмерная — к деформации.

- Согласование хода/скорости: ход подачи и профиль ускорения/замедления должны соответствовать циклу резки, чтобы избежать застреваний и ожидания.

- Зазор между лезвиями: регулировка лезвий напрямую влияет на качество резки и срок службы штампа.

- Система заднего упора: Точность позиционирования заднего упора влияет на стабильность длины.

- Программа управления и человеко-машинный интерфейс: удобство использования влияет на эффективность переключения и частоту ошибок оператора.

- Мощность обработки материалов: максимальная ширина, максимальная толщина и материалы с высокой степенью растяжения/эластичности (например, тонкая нержавеющая сталь) требуют специальных конфигураций.

- Обработка отходов и обратная обработка: Управление отходами имеет решающее значение в массовом производстве, поскольку его несоблюдение может повлиять на продолжительность цикла и безопасность.

Техническое обслуживание и эксплуатация Срок службы:

- Ежедневно: Содержите направляющие в чистоте и регулярно смазывайте их, проверяйте и затягивайте приспособления и крепежные элементы привода.

- Периодически: обнаружение и заточка/замена износа лезвий, замена гидравлического масла и фильтров, а также калибровка параметров сервосистемы.

- Запасные части: необходимо разработать стратегию обеспечения запасными частями для наборов лезвий, задних упоров, уплотнений цилиндров, датчиков и сервоприводов.

- Обучение: Операторы и персонал по техническому обслуживанию должны пройти обучение по регулировке зазора между лезвиями, регулировке усилия зажима и реагированию на аварийные ситуации.

- Правильное техническое обслуживание может значительно продлить срок службы станка и сохранить точность (типичные интервалы технического обслуживания включают ежедневные, ежемесячные и ежегодные проверки).

Контрольный список выбора:

- Укажите тип материала (углеродистая сталь/нержавеющая сталь/алюминий), максимальную толщину, ширину пластины, размер партии и распределение длины.

- Требуемая точность подачи и допуски на готовую продукцию (например, ±1 мм/±0,5 мм).

- Прогнозируемая максимальная длина детали и минимальная длина реза (влияющая на конструкцию механизма подачи).

- Требование интеграции с программным обеспечением для раскладки/выгрузки или предшествующей автоматизации (гибочные/штамповочные прессы).

- Ожидаемые смены и использование (влияющие на долговечность и конфигурацию охлаждения/обслуживания).

- Безопасность и соответствие: требования к защитным ограждениям, световым барьерам, аварийной остановке, сертификации CE и т. д.

- Бюджет и доступность запасных частей: Лопасти, гидравлические компоненты, сервокомпрессоры.

3. Преимущества стригальных машин с фронтальной подачей

- Повышение эффективности производства

- Автоматически завершает подачу и позиционирование, устраняя необходимость в повторном ручном выравнивании.

- Одна загрузка позволяет производить несколько непрерывных резов, что значительно сокращает время производственного цикла.

- Обеспечивает точность и постоянство резки

- Сервосистема обеспечивает точность размеров подачи.

- Каждый рез имеет минимальную погрешность, что делает его пригодным для высокоточной обработки деталей.

- Снижает затраты на рабочую силу и трудоемкость

- Рабочим нужно только загружать и выгружать пластины, что исключает необходимость частых операций по выравниванию.

- Это особенно эффективно для больших и тяжелых стальных листов, экономя усилия и время.

- Повышение безопасности производства

- Не приближайтесь к зоне резки, чтобы исключить потенциальные угрозы безопасности, связанные с ручной подачей.

- Сокращение числа несчастных случаев, вызванных ошибками оператора.

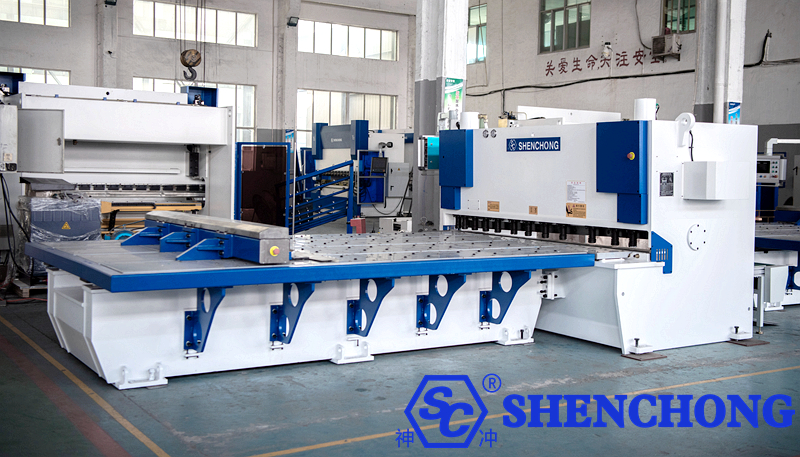

- Подходит для массового производства и интеллектуального производства

- Может быть интегрирован с автоматизированная загрузка и разгрузка и системы хранения для создания гибкой производственной линии.

- Может быть интегрирован в интеллектуальные производственные цеха для повышения общей автоматизации.

- Экономия материалов

- Высокоточная резка по размеру сокращает отходы материала из-за ошибок.

- Оптимизирует использование пластин.

Машина для стрижки с фронтальной подачей и традиционная машина для стрижки

Сравнительная таблица стригальных машин с фронтальной подачей и традиционных стригальных машин:

Сравнительные размеры | Традиционные стригальные машины | Машина для резки с фронтальной подачей | Различия и преимущества |

Метод кормления | Ручная подача и позиционирование | Автоматическая сервоподача, программное управление | Автоматизация заменяет ручной труд, обеспечивая более высокую эффективность и точность |

Оператор | Требуется как минимум два человека (кормление и управление) | Операция, выполняемая одним человеком | Снижает трудоемкость и снижает трудоемкость |

Эффективность производства | Низкая эффективность на операцию резки, длительное время позиционирования | Непрерывная подача, автоматический цикл резки | Увеличивает эффективность в 2–5 раз, что делает его пригодным для массового производства. |

Точность резки | Зависит от ручного позиционирования, большая погрешность (±1-2 мм) | Сервоуправление, низкий допуск (±0,1–0,3 мм) | Более высокая точность и лучшая однородность продукта |

Безопасность | Ручной подход к лезвию, высокий риск | Автоматическая подача, позволяющая персоналу находиться на расстоянии от лезвия | Значительно улучшенная безопасность |

Уровень интеллекта | Никакого программирования, только механическое управление. | Программируемое управление, множественное хранение данных | Быстро переключается между задачами, сокращая время переналадки |

Сценарии применения | Подходит для небольших партий, низкой точности и низких трудозатрат. | Большие объемы, фиксированная длина, высокоточное производство, короткие сроки поставки | Гидравлические ножницы с фронтальной подачей больше подходят для современного производства листового металла. |

Управление и прослеживаемость | Нет регистрации данных | Система ЧПУ записывает данные резки | Облегчает управление процессами и учет затрат |

Инвестиционные затраты | Низкая цена | Высокая цена оборудования | Высокие первоначальные инвестиции, но более высокая долгосрочная окупаемость инвестиций |

- Традиционные стригальные машины подходят для небольших партий, низких требований к точности и низкой чувствительности к затратам на рабочую силу.

- Ножницы с фронтальной подачей и ЧПУ обладают комплексными преимуществами в плане эффективности, точности, безопасности и интеллектуальности, что делает их более подходящими для крупномасштабного интеллектуального производства листового металла.

4. Резюме

Главной особенностью ножниц с ЧПУ с фронтальной подачей является «автоматическая подача + высокоточная резка». К их преимуществам относятся повышенная эффективность, гарантированная точность, снижение затрат ручного труда и снижение рисков для безопасности, что делает их идеальными для массового стандартизированного раскроя листового металла.

Особенности и преимущества:

- Высокая эффективность: автоматическая подача исключает необходимость ручного перемещения листового металла.

- Высокая точность: сервоуправление, точность подачи достигает ±1 мм.

- Снижение трудоемкости: сокращается объем ручной обработки и выравнивания.

- Повышенная безопасность: рабочие находятся дальше от лезвия, что снижает риск несчастных случаев.

- Подходит для массового производства: возможна непрерывная подача и резка.

Приложения:

- Пакетная резка листового металла: сталь, нержавеющая сталь, алюминий и т. д.

- Новая энергетика: резка биполярных пластин топливных элементов и корпусов батарей

- Автомобильная промышленность/производство бытовой техники: пакетная резка панелей и корпусов из листового металла

- Инженерное машиностроение: предварительная обработка деталей из толстолистового металла.