Оглавление

Автоматическая загрузка и разгрузка листового металла — это технология и процесс, которые используют автоматизированное оборудование для автоматической транспортировки, загрузки и разгрузки листовых металлических пластин или заготовок в процессе обработки и производства листового металла, тем самым сокращая ручное вмешательство и повышая эффективность производства и качество обработки.

Системы автоматической загрузки и выгрузки листового металла играют все более важную роль в современном производстве листового металла, особенно при лазерной резке, штамповке, гибке, сварке и других операциях, что позволяет значительно повысить эффективность, сократить трудозатраты, а также улучшить однородность и интеллектуальность продукции.

1. Что такое автоматическая загрузка и выгрузка листового металла?

Автоматическая загрузка и выгрузка листового металла относится к процессу автоматической подачи листов или заготовок в обрабатывающее оборудование (например, станки для лазерной резки(штамповочные машины, гибочные машины и т.д.) для обработки листового металла и автоматического извлечения их из оборудования после обработки. Эта система значительно сокращает ручное вмешательство и обеспечивает автоматизацию и эффективность процесса обработки.

Основное содержание:

- Автоматическая загрузка: Автоматически извлекает листы сырья со склада материалов или стеллажа материалов и аккуратно размещает их на рабочем столе обрабатывающего оборудования (такого как лазерные режущие станки, пробивные станки, гибочные станки и т. д.).

- Автоматическая разгрузка: Автоматически извлекает обработанные детали или готовые изделия из технологического оборудования и отправляет их в назначенную зону сбора или на следующий процесс.

- Интеллектуальное управление: используйте ПЛК, роботов, мультидатчики и т. д. для реализации автоматизации и интеллектуальности всего процесса загрузки и разгрузки.

Основные преимущества:

- Экономьте трудозатраты и снижайте трудоемкость.

- Повысить эффективность обработки и сократить производственный цикл.

- Повысить точность обработки и однородность продукции.

- Повышение безопасности производства и снижение риска производственных травм.

- Содействовать цифровизации и интеллектуальному развитию производства листового металла.

2. Состав системы автоматической загрузки и выгрузки листового металла

Листовой металл автоматическая система загрузки и разгрузки Является важной частью современной системы автоматизации обработки листового металла. Она обеспечивает автоматическую обработку, позиционирование, загрузку и выгрузку листов, повышает эффективность обработки, снижает трудозатраты и улучшает однородность продукции. Ниже представлен подробный анализ системы:

1) Загрузочная часть (загрузочное устройство)

Отвечает за автоматическую доставку сырья (листов) из зоны складирования на рабочее место технологического оборудования.

Основные компоненты:

- Погрузочная эстакада/склад материалов

Позволяет хранить несколько оригинальных листов, причем конструкция может быть штабелированной, выдвижной или башенной.

- Система захвата материала с помощью присоски

Вакуумная присоска вытягивает лист из стойки через подъемный рычаг, не царапая поверхность.

Преимущества: отсутствие контактных повреждений, подходит для прецизионных материалов, таких как нержавеющая сталь.

- Подъемная платформа

Автоматически регулирует высоту, обеспечивая захват одного листа за раз.

- Устройство позиционирования направляющей

Обеспечивает точность выравнивания листа перед его размещением на обрабатывающем оборудовании.

2) Конвейерная система (механизм перемещения)

Осуществлять передачу пластин из точки загрузки на стол обработки или со стола обработки на зону разгрузки.

Распространенные типы:

- Робот-манипулятор (многоосевой робот)

Оснащенный присосками или захватами, он выполняет погрузочно-разгрузочные и транспортировочные действия, а также поддерживает точное позиционирование под разными углами.

- Поперечный механизм направляющей/ленточный конвейер

Применяется для перемещения листов из зоны загрузки на площадку резки и т. д.

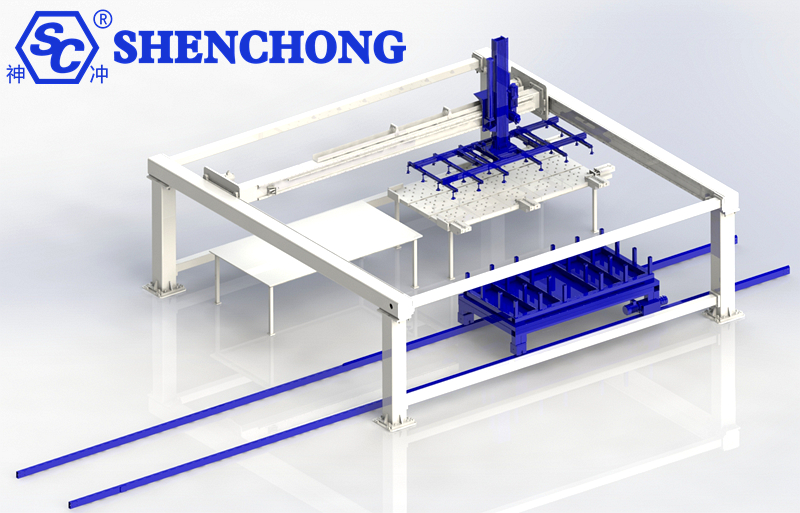

- Система захвата портального типа

Высокая жесткость конструкции, пригодная для высокочастотной нагрузки и разгрузки крупногабаритных пластин.

3) Разгрузочная часть (система переработки готовой продукции/остатков материала)

Отвечает за сортировку и перемещение обработанных заготовок или остаточных материалов с производственной площадки в указанное место.

Основная структура:

- Механизм захвата готовой продукции

Может автоматически идентифицировать вырезанные заготовки, захватывать и переносить их.

- Механизм разделения остаточного материала

Отделяет отходы от готовой продукции для последующей переработки и утилизации.

- Сортировочное устройство

Классифицирует различные типы заготовок по размеру, форме или процессу обработки.

- Разгрузочный конвейер

Отправляет готовую продукцию или остаточные материалы на временное хранение или на следующий процесс.

4) Система управления (электронная управляющая и информационная часть)

Включает в себя:

- Система управления на основе ПЛК/промышленного компьютера

Управляет процессом действия, тактом и предохранительной блокировкой каждого компонента.

- Человеко-машинный интерфейс (HMI)

Операторы могут устанавливать программы, отслеживать состояние и обрабатывать информацию о сигналах тревоги.

- Сенсорная система

Включает визуальные датчики, лазерные локаторы, датчики давления и т. д., используемые для определения такой информации, как положение, форма, толщина и т. д.

- Интерфейс связи с хост-оборудованием

Связь с лазерными режущими станками, пробивными станками, гибочными станками и другим оборудованием для обеспечения синхронной работы.

5) Система безопасности

- Фотоэлектрическое защитное устройство

- Датчик предотвращения столкновений

- Система аварийной остановки

- Защитное ограждение и контроль доступа

3. Оборудование общего назначения

Системы автоматической загрузки и разгрузки листового металла широко используются в различном оборудовании для обработки листового металла для повышения эффективности производства, сокращения ручного труда и достижения автоматизированного и интеллектуального производства.

Ниже приведено несколько распространенных вариантов оборудования для применения в системах автоматической загрузки и разгрузки листового металла:

- Система автоматической загрузки и выгрузки станка лазерной резки

- Система автоматической загрузки и выгрузки координатно-пробивного станка с ЧПУ

- Листогибочный пресс система автоматической загрузки и выгрузки машины (с роботом или следящим устройством)

- Робот для загрузки и разгрузки на линии сварки или напыления

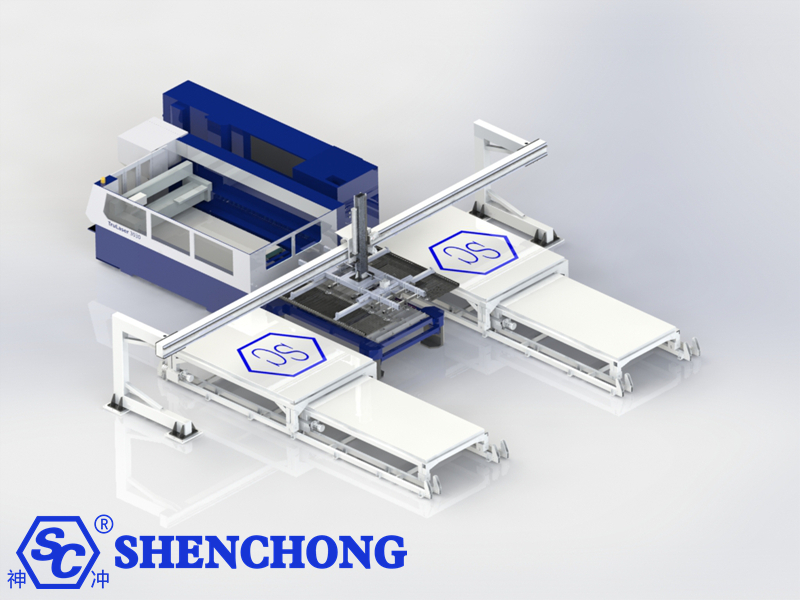

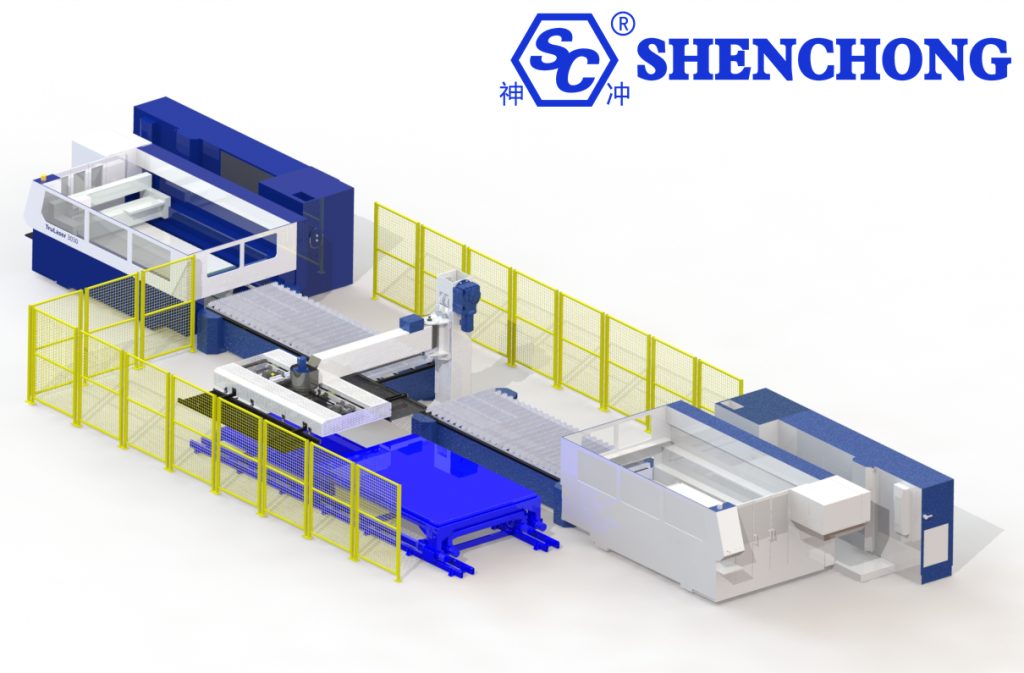

1) Автоматическая система загрузки и выгрузки для станка лазерной резки

Возможности приложения:

- Автоматическая загрузка и позиционирование всего листа, автоматическая выгрузка готовой продукции и остатков материалов после резки.

- Применимо к пластинам средней и большой толщины, а также к крупномасштабным сценариям обработки.

Структура конфигурации:

- Загрузочный рычаг с вакуумной присоской

- Автоматический склад подъемных материалов или башня листового материала

- Автоматическая система сортировки после резки (отделение готовой продукции и кромочного материала)

- Оснащен визуальным распознаванием или датчиком распознавания номерных знаков

Типичные приложения:

- Волоконный лазер для резки

- Оборудование для резки лазером CO₂

2) Автоматическая система загрузки и выгрузки для пробивного станка с ЧПУ

Возможности приложения:

- Автоматическая подача пластины, автоматическое удаление материала после пробивки и повышение эффективности всей линии.

- Обычно используется при штамповке листового металла, отбортовке, неглубокой вытяжке и других процессах.

Структура конфигурации:

- Автоматический рычаг укладки и загрузки пластин

- Автоматическое устройство подачи

- Система подбора деталей и сортировочная платформа

Метод интегрирования:

- Автоматическая загрузка и выгрузка одной машины или встроенная гибкая производственная линия FMS

3) Автоматическая система загрузки и выгрузки гибочного станка с ЧПУ

Возможности приложения:

- Автоматически захватывает пластину, которую нужно согнуть, и выполняет автоматическую гибку и укладку в несколько процессов.

- Возможна интеграция с роботами и сопутствующими устройствами.

Структура конфигурации:

- Шестиосевой или семиосевой гибочный робот

- Вакуумная присоска или зажимной механизм

- Автоматический переворот, вращающийся позиционирующий блок

- Автоматическое устройство для укладки готовой продукции

Применимые сценарии:

- Изготовление корпусов, гибка листового металла, деталей с высокими требованиями к точности многосгибных кромок

4) Автоматическая система загрузки и выгрузки стригальной машины

Возможности приложения:

- Автоматическая подача и позиционирование после резки, автоматический сбор или передача отрезанных пластин

Структура конфигурации:

- Загрузочная стойка или сервопередняя платформа подачи

- Механизм зажима толкателя/присоски

- Разгрузочная конвейерная линия или сортировочный лоток

5) Система загрузки и выгрузки робота для сварки или шлифовки листового металла

Возможности приложения:

- Для сварки, шлифовки и других процессов используйте роботов для автоматической транспортировки или позиционирования заготовок с целью повышения единообразия.

Структура конфигурации:

- Сварочно-шлифовальный станок

- Поворотный стол для заготовки или двухпозиционная платформа

- Погрузочно-разгрузочный робот + система идентификации

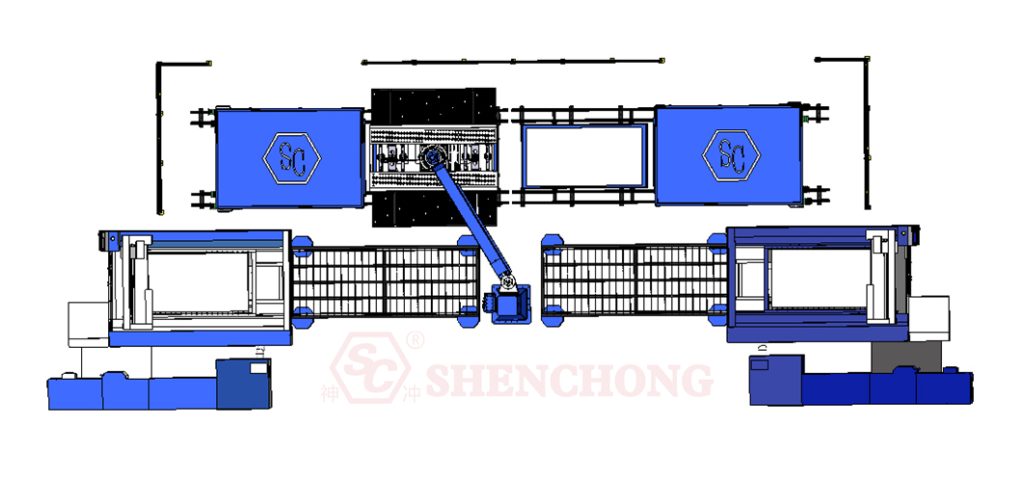

6) Гибкая производственная система (FMS) и интеграция загрузки и выгрузки листового металла

Возможности приложения:

- Интеграция нескольких устройств (лазер/дыропробивной станок/гибка) и логистических систем для реализации «темной фабрики».

- Достичь высокой автоматизации и цифрового управления.

Структура конфигурации:

- Автоматический склад листового материала + интеллектуальная система подъема

- Система AGV или рельсовой тележки для транспортировки

- Система MES управляет процессом погрузки и разгрузки

7) Другие варианты применения автоматического погрузочно-разгрузочного оборудования

- Автоматическая машина для загрузки и выгрузки пленки: наносит защитную пленку перед лазерной резкой и завершает процесс загрузки и выгрузки.

- Автоматическая загрузка и выгрузка рулонов листового металла: используется для размотки рулонов и подачи в штамповочно-резательное оборудование.

- Автоматическая упаковочная линия: готовые пластины поступают в автоматическую упаковку или интеллектуальная система хранения после погрузки и разгрузки

4. Принципиальная схема технологического процесса (на примере лазерной резки)

Ниже в качестве примера приводится автоматическая система загрузки и выгрузки лазерной резки листового металла для подробного анализа ее типичного рабочего процесса:

Весь процесс делится на пять этапов: автоматическая загрузка → позиционирование листов → лазерная резка → автоматическая выгрузка → сортировка и укладка готовой продукции.

1) Автоматическая загрузка

Функция:

Автоматически транспортирует исходный лист со стойки на рабочую платформу станка лазерной резки.

Основной процесс:

Загрузочный рычаг или присоска захватывает лист → подъемная платформа регулирует высоту → определяет, успешно ли прошла адсорбция (избегайте многократной абсорбции) → транспортирует на режущую платформу и завершает размещение.

Вспомогательное оборудование:

- Манипулятор с вакуумной присоской/адсорбционный рычаг

- Автоматический подъемный склад материалов/стеллаж для штабелирования

- Датчик определения толщины/номера листа

2) Позиционирование и обнаружение листа

Функция:

Убедитесь, что лист аккуратно и ровно размещен на столе для резки.

Основной процесс:

Фотоэлектрический/лазерный датчик определяет положение листа →Автоматически регулирует направление X/Y →Система определяет, соответствует ли оно требованиям резки →Отправляет сигнал «подготовка к резке завершена» в систему лазерной резки.

Вспомогательное оборудование:

- Лазерный датчик выравнивания

- Устройство ограничения точности

- Функция автоматической коррекции системы управления

3) Обработка лазерной резкой

Функция:

Станок для лазерной резки выполняет программу обработки для вырезания рисунка/расположения отверстий на пластине.

Основной процесс:

Запускается программа обработки →Лазерная головка режет по траектории →Сигнал о завершении резки поступает обратно в систему управления.

Вспомогательное оборудование:

- Станок для резки волоконным лазером (или CO₂-лазером)

- Автоматическая фокусировка лазерной головки

- Система ЧПУ (может быть связана с системой MES)

4) Автоматическая разгрузка

Функция:

После резки удалите готовое изделие и остатки материала с рабочего стола.

Основной процесс:

Разгрузочный манипулятор робота или захват на направляющей захватывает заготовку → Перемещает готовое изделие или кромочный материал в соответствии с программой → Размещает готовое изделие на назначенной разгрузочной платформе или в зоне штабелирования.

Вспомогательное оборудование:

- Робот-манипулятор с присоской/магнитной присоской

- Механизм сортировки и толкания

- Система транспортировки слайдов

5) Сортировка и укладка готовой продукции

Функция:

Автоматически классифицируйте и аккуратно складывайте различные детали, чтобы подготовить их к следующему процессу.

Основной процесс:

Автоматически определяет форму/количество готовых изделий → Укладочный робот укладывает изделия в штабели согласно заданному маршруту → Или передает на автоматизированную конвейерную линию/точку стыковки AGV.

Вспомогательное оборудование:

- Вторичная позиционная камера (визуальное распознавание)

- Многоуровневая подъемная платформа для штабелирования

- Автоматическая система отслеживания маркировки/сканирования кодов

Краткое изложение схемы процесса

Автоматическая загрузка необработанной доски → Определение положения → Автоматическая транспортировка к столу для резки → Обработка лазерной резкой → Резка завершена → Идентификация готовой продукции и остаточного материала → Автоматическая разгрузка и транспортировка → Готовая продукция отправляется на следующий этап обработки или в зону укладки

Ключевые особенности рабочего процесса

- Уровень автоматизации: безлюдная эксплуатация всего процесса (можно реализовать круглосуточную «темную фабрику»).

- Точность позиционирования: автоматическая система калибровки для обеспечения точности обработки.

- Повышение эффективности: непрерывная обработка нескольких листов, автоматическое планирование.

- Безопасность: изоляция человека от машины, защита от решеток, предупреждение о неправильной эксплуатации.

5. Дополнительная конфигурация и расширение системы автоматической загрузки и разгрузки

Система автоматической загрузки и выгрузки листового металла, основанная на стандартной конфигурации, может быть оснащена различными дополнительными конфигурациями и расширениями в соответствии с различными производственными требованиями, типами оборудования и уровнями автоматизации для достижения более высокой эффективности, большей гибкости и глубокой интеграции с интеллектуальными производственными системами. Ниже приведено подробное описание функциональной классификации модулей.

1) Конфигурация расширения типа управления пластинами

- Автоматизированная система склада материалов/башни материалов: многослойная структура укладки, автоматический выбор слоев и сбор материалов, подходит для многовариантного мелкосерийного или непрерывного крупносерийного производства.

- Система определения толщины листа: автоматическое определение толщины листа для предотвращения одновременного всасывания нескольких листов или неправильных материалов.

- Система распознавания размера/типа листа (визуальное или распознавание штрихкода): автоматически подтверждает, соответствует ли текущий загрузочный лист программе, обеспечивая защиту от ошибок и недопущение ошибок.

- Автоматическая система подачи листовой пленки: подходит для сцен с высокими требованиями к защите поверхности, таких как пластины из нержавеющей стали и алюминия.

2) Расширение устройства загрузки и выгрузки

- Многоосевой коллаборативный робот: заменяет традиционные роботизированные руки, обеспечивая более сложное планирование пути и захват под разными углами.

- Устройство для автоматического переворачивания заготовки: используется до и после гибки или после сварки, когда заготовку необходимо автоматически переворачивать с передней и с задней стороны.

- Двухстанционная коммутационная платформа/буферная зона: одна станция предназначена для резки, другая — для загрузки и разгрузки, что повышает коэффициент использования режущего оборудования.

- Регулируемое крепление с присоской (адаптация к разным размерам): позволяет захватывать пластины разных спецификаций и повышает гибкость.

3) Конфигурация идентификации и отслеживания

- Система сканирования QR-кода/штрихкода: для идентификации идентификатора пластины или заготовки, а также для реализации автоматической прослеживаемости и привязки к рабочему заказу.

- Система смарт-этикеток RFID: взаимодействует с системой MES для реализации полного отслеживания процесса пластин/деталей от складирования до отгрузки.

- Система визуального распознавания: реализует такие функции, как позиционирование заготовок, сортировка и обнаружение дефектов.

4) Информатизация и системная интеграция

- Интерфейс стыковки с системой MES: стыковка с корпоративной системой MES для реализации автоматической синхронизации потока информации о погрузке и разгрузке, управления планированием и мониторинга производственной линии.

- Интеграция систем ERP/WMS: реализация автоматического потока информации о запасах и заказах, оптимизация складирования и распределения материалов.

- Промышленный коммуникационный модуль Ethernet/OPC: поддерживает быструю и стабильную связь с хост-оборудованием или верхней системой.

5) Расширение постобработки и обработки

- Автоматическая система укладки: может автоматически укладывать готовые изделия в соответствии с формой и размером деталей, что позволяет повысить аккуратность выгрузки.

- Интерфейс стыковки AGV для обработки грузов: соединен с автоматической тележкой AGV для реализации автоматизированной обработки грузов от производственной линии до склада или следующего процесса.

- Автоматическая система сбора отходов: автоматическая переработка отходов резки/штамповки для повышения чистоты и эффективности переработки на объекте.

6) Конфигурация безопасности и взаимодействия человека и машины

- Защитная решетка/лидар: реализует обнаружение вторжений в регион и защиту от аварийного отключения.

- Гибкий защитный кожух/защитная дверь: предотвращает случайное проникновение персонала в рабочую зону манипулятора робота и повышает уровень безопасности.

- Режим ручного управления взаимодействием человека и машины: поддерживает ручное вмешательство или вспомогательное управление в особых рабочих условиях.

Предложения по комбинированию (эталонный сценарий):

Производственный спрос | Рекомендуемая расширенная конфигурация |

Многовариантные смешанные заказы | Автоматизированный склад материалов + визуальное распознавание + стыковка с системой MES |

Высокоточная обработка | Определение толщины пластины + автоматическое ламинирование пленки + автоматическое устройство переворота заготовки |

Линия непрерывного производства больших партий продукции 24 часа в сутки | Автоматическое штабелирование + управление AGV + система сбора отходов |

Мелкосерийное многопроцессное гибкое производство | Многоосевой робот + система быстрой смены приспособлений + интеграция с ERP |

6. Преимущества и ценность автоматической загрузки и разгрузки

Автоматизированная система загрузки и выгрузки листового металла играет всё более важную роль в современном производстве листового металла, особенно в процессах лазерной резки, штамповки, гибки, сварки и других, позволяя значительно повысить эффективность, снизить трудозатраты, а также улучшить однородность продукции и уровень интеллектуальности. Ниже приводится подробное описание её основных преимуществ и ценности:

1) Преимущества автоматической загрузки и выгрузки листового металла

– Повышение эффективности производства

Автоматическая и непрерывная загрузка и разгрузка экономит время, затрачиваемое на ручную обработку и выравнивание.

Он может работать круглосуточно без остановок, что особенно подходит для работы с высокоскоростным обрабатывающим оборудованием, таким как лазерная резка.

– Сокращение затрат на рабочую силу

Замените повторяющиеся и трудоемкие погрузочно-разгрузочные работы.

Снижение зависимости от ручного труда, экономия численности персонала и затрат на оплату труда.

– Повышение точности и согласованности обработки

Автоматическое позиционирование и загрузка отличаются высокой точностью, что позволяет избежать ошибок ручного размещения.

Обеспечить единообразие качества и стандартизацию между партиями продукции.

– Обеспечить эксплуатационную безопасность

Изолируйте людей и оборудование, сократите ручной контакт с опасным оборудованием, таким как лазеры и штампы, а также снизьте риск производственных травм.

Оснащены фотоэлектрическими/радиолокационными защитными устройствами для эффективной защиты производственной зоны.

– Улучшить использование оборудования

Исключите простой оборудования в ожидании ручной загрузки и разгрузки, а также увеличьте скорость запуска оборудования.

Связь с режущими/гибочными/штамповочными машинами для оптимизации ритмичного соединения.

– Адаптация к гибкому производству

Возможность подключения к системе MES/ERP для гибкого планирования производства различных видов продукции и небольших партий.

Автоматически определяет номер материала, толщину и размер для обеспечения работы со смешанным потоком.

– Заложить основу интеллектуального производства

Заложить основу для строительства «темной фабрики» и реализовать безлюдные фабрики или фабрики с меньшим количеством людей.

Поддержка потребностей интеллектуального производства, таких как сбор данных, прослеживаемость и анализ мощностей.

2) Основная ценность автоматической загрузки и выгрузки листового металла

- Экономические преимущества: снижение затрат на рабочую силу и управление, увеличение производственных мощностей и сокращение цикла поставки.

- Преимущества для управления: стандартизация процессов, прослеживаемость, визуализация данных, способствующая управлению и принятию решений.

- Преимущества качества: стабильное качество, снижение ошибок, связанных с человеческим фактором, и повышение производительности.

- Конкурентоспособность на рынке: удовлетворение требований крупных клиентов по автоматизации и скорости реагирования на доставку, а также укрепление корпоративного имиджа.

3) Таблица примеров значений сценария применения

Промышленность | Преимущества |

Производство шасси и шкафов | Крупносерийное производство характеризуется высокой скоростью и высокой долей ручного труда. Автоматизация может значительно повысить эффективность. |

Производство лифтов | Плиты тяжёлые и большие по размеру. Автоматическая загрузка и разгрузка решает проблему ручной обработки и повышает безопасность. |

Листовой металл для бытовой техники | Многопрофильное производство отличается высокой скоростью. Автоматическая загрузка и разгрузка в сочетании с системой MES обеспечивают гибкое планирование. |

Детали из листового металла для новых энергетических транспортных средств | Высокие требования к точности деталей, автоматизация обеспечивает единообразие и качество сборки. |

7. Резюме

Система автоматической загрузки и выгрузки листового металла — это автоматизированная система, которая автоматически подаёт металлические листы или заготовки в оборудование для обработки листового металла для обработки (загрузки) и автоматически выгружает заготовки после обработки (выгрузки). Она является важной частью интеллектуального производства листового металла и широко используется в лазерной резке, координатно-пробивных станках с ЧПУ, гибочных станках и другом оборудовании.

Основные компоненты системы:

- Загрузочное устройство: автоматически захватывает сырье (например, листы) и помещает его на обрабатывающую платформу.

- Разгрузочное устройство: автоматически извлекает, сортирует или укладывает обработанные заготовки.

- Механизм перемещения: например, манипуляторы с присосками, роботы, рельсовые тележки и т. д.

- Система управления: ПЛК, датчики, HMI и т. д. для достижения интеллектуального управления и взаимодействия

Основные преимущества:

- Повышение эффективности: обеспечение непрерывности производства и сокращение времени ожидания

- Сокращение затрат на рабочую силу: уменьшение потребности в операторах

- Повышение точности обработки: точное позиционирование для предотвращения человеческих ошибок

- Повышение безопасности: сокращение прямого контакта между людьми и оборудованием

- Поддержка интеллектуального производства: может быть подключен к системам MES/ERP для достижения автоматизации и интеграции информации