สารบัญ

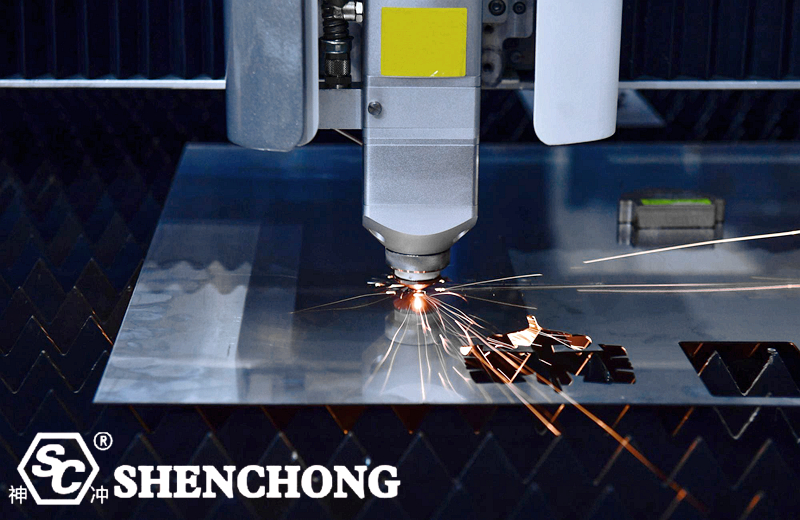

เครื่องตัดเลเซอร์ไฟเบอร์ CNC เป็นอุปกรณ์ที่มีความแม่นยำสูงและมีมูลค่าสูง การบำรุงรักษาอย่างเหมาะสมสามารถยืดอายุการใช้งาน รักษาความแม่นยำในการตัด และลดความถี่ของการทำงานผิดปกติได้อย่างมาก การบำรุงรักษาสามารถแบ่งออกเป็นสามระดับ ได้แก่ การบำรุงรักษารายวัน การบำรุงรักษาตามกำหนด และการบำรุงรักษาส่วนประกอบสำคัญ

การบำรุงรักษาเครื่องตัดเลเซอร์ไฟเบอร์สามารถแบ่งออกได้เป็น 4 ระดับ ได้แก่ รายวัน รายสัปดาห์ รายเดือน และรายไตรมาส/รายปี ครอบคลุมถึงส่วนประกอบสำคัญ เช่น ระบบออปติคัล ระบบระบายความร้อน ระบบแก๊ส ระบบส่งกำลังเชิงกล และระบบไฟฟ้า

1. การบำรุงรักษาเครื่องตัดเลเซอร์ไฟเบอร์ทุกวัน

1) ระบบออปติคอล

- ตรวจสอบเลนส์ป้องกันหัวเลเซอร์ว่ามีฝุ่น คราบน้ำมัน หรือรอยขีดข่วนหรือไม่ หากปนเปื้อน ให้เปลี่ยนเลนส์ทันที

- ตรวจสอบให้แน่ใจว่าเลนส์โฟกัสและเลนส์ปรับโฟกัสไม่มีวัตถุแปลกปลอม ทำความสะอาดเป็นประจำด้วยกระดาษทำความสะอาดเลนส์พิเศษและเอธานอลปราศจากน้ำ

2) ระบบระบายความร้อน

- ตรวจสอบระดับน้ำหล่อเย็นและรักษาคุณภาพน้ำ ตรวจสอบให้แน่ใจว่าอุณหภูมิของน้ำอยู่ในช่วงที่กำหนด (โดยทั่วไปคือ 25°C ± 2°C)

- ตรวจสอบว่าท่อน้ำเข้าและน้ำออกไม่งอหรือรั่ว

3) ระบบแก๊ส

- ตรวจสอบว่าแรงดันแก๊สมีเสถียรภาพ (โดยทั่วไป 0.6-1.5 MPa สำหรับออกซิเจนและ 1.0-2.5 MPa สำหรับไนโตรเจน ขึ้นอยู่กับความหนาของวัสดุ)

- ระบายคอนเดนเสทออกจากเครื่องอัดอากาศและถังแก๊ส

4) ส่วนประกอบทางกลและไฟฟ้า

- ทำความสะอาดโต๊ะทำงานและกำจัดเศษวัสดุจากการตัด

- ตรวจสอบว่าแกน X/Y/Z ทำงานได้อย่างราบรื่นและไม่มีเสียงผิดปกติ

- ตรวจสอบให้แน่ใจว่าไฟแสดงสถานะพลังงานทำงานถูกต้องและไม่มีสัญญาณเตือนใดๆ

ขั้นตอนการดำเนินงานประจำวันและการบำรุงรักษาเครื่องตัดเลเซอร์ไฟเบอร์:

- การตรวจสอบก่อนปฏิบัติงาน

- ตรวจสอบว่าระบบเลเซอร์ เครื่องทำความเย็น ระบบแก๊ส และระบบหล่อลื่นทำงานถูกต้อง

- ตรวจสอบให้แน่ใจว่าเลนส์ป้องกันของหัวตัดไม่มีฝุ่นและรอยขีดข่วน

- ยืนยันว่าแรงดันก๊าซเสริม (ออกซิเจน ไนโตรเจน อากาศ) อยู่ในช่วงปกติ

- ระหว่างการตัด

- ตรวจสอบคุณภาพพื้นผิวที่ตัดอย่างต่อเนื่อง หากพบรอยเสี้ยนหรือรอยไหม้ ให้ตรวจสอบการปนเปื้อนหรือความเสียหายที่หัวฉีดและเลนส์

- หลีกเลี่ยงการกระแทกชิ้นงานบ่อยครั้งเพื่อปกป้องหัวตัด

- หลังการตัด

- ทำความสะอาดพื้นที่การตัดและโต๊ะทำงาน โดยรักษารางและชั้นวางให้ปราศจากเศษโลหะและฝุ่นละออง

- ปิดเลเซอร์และแหล่งจ่ายไฟ และไล่ก๊าซที่เหลืออยู่ออก

2. การบำรุงรักษารายสัปดาห์

1) รางนำและสกรูลีด

- ทำความสะอาดฝุ่นและเศษโลหะออกจากรางนำและชั้นวาง ใช้สารหล่อลื่น (แนะนำให้ใช้จารบีลิเธียม)

- ตรวจสอบการทำงานระหว่างสกรูลีด แร็ค และเฟือง เพื่อให้แน่ใจว่าไม่มีความหลวม

2) เลเซอร์

- ตรวจสอบบันทึกการทำงานของเลเซอร์เพื่อยืนยันว่ากำลังขับมีเสถียรภาพ

- ตรวจสอบขั้วต่อไฟเบอร์ออปติกว่ามีฝุ่นหรือหลวมหรือไม่

3) ระบบระบายความร้อน

- ทำความสะอาดตัวกรองเครื่องทำน้ำเย็นเพื่อป้องกันการอุดตัน

- ตรวจสอบการรั่วไหลที่จุดต่อท่อน้ำ

3. การบำรุงรักษาประจำเดือน

1) ระบบแก๊ส

- ตรวจสอบการเชื่อมต่อท่อแก๊สว่ามีรอยรั่วหรือไม่ และให้แน่ใจว่าปิดผนึกอย่างถูกต้อง

- ทำความสะอาดไส้กรองแก๊สและเปลี่ยนสารดูดความชื้น

2) ระบบไฟฟ้า

- ตรวจสอบการสะสมของฝุ่นละอองบนพัดลมและตัวกรองภายในตู้ควบคุมและทำความสะอาดเป็นประจำ

- ขันสายไฟฟ้าและสายสัญญาณทั้งหมดให้แน่นเพื่อป้องกันการคลายตัว

3) โครงสร้างเชิงกล

- ตรวจสอบว่าสวิตช์จำกัดทั้งหมดทำงานถูกต้อง

- ปรับเทียบหัวเลเซอร์สำหรับการจัดตำแหน่งแนวตั้งและความเป็นศูนย์กลางของหัวฉีด

4. การบำรุงรักษารายไตรมาส/รายปี

1) หน่วยเลเซอร์

- ตรวจสอบกำลังเอาต์พุตเลเซอร์เพื่อดูว่ามีการเสื่อมสภาพหรือไม่ และปรับเทียบตามความจำเป็น

- ตรวจสอบระบบส่งสัญญาณใยแก้วนำแสงเพื่อให้แน่ใจว่าไม่มีการสูญเสียสัญญาณ

2) ระบบระบายความร้อน

- เปลี่ยนน้ำหล่อเย็น (แนะนำทุก 3-6 เดือน) และทำความสะอาดถังน้ำและท่อ

- ตรวจสอบสถานะการทำงานของปั๊มน้ำและคอมเพรสเซอร์

3) ระบบกลไก

- ดำเนินการหล่อลื่นอย่างครอบคลุมและตรวจสอบความแม่นยำบนเฟือง ชั้นวาง ราง และสกรูลีด

- ตรวจสอบระดับเครื่องจักรและปรับระดับใหม่หากจำเป็น

4) ระบบไฟฟ้าและระบบความปลอดภัย

- ตรวจสอบส่วนประกอบของตู้ไฟฟ้าอย่างละเอียดว่ามีสัญญาณของความเก่าหรือไม่ และเปลี่ยนใหม่หากจำเป็น

- ตรวจสอบการทำงานของสวิตช์หยุดฉุกเฉิน ม่านแสงไฟนิรภัย ประตูนิรภัย และอุปกรณ์ด้านความปลอดภัยอื่นๆ

5. ประเด็นสำคัญสำหรับการบำรุงรักษาเครื่องตัดเลเซอร์ไฟเบอร์ CNC

1) ขั้นตอนการทำความสะอาดและเปลี่ยนชิ้นส่วนออปติคัล

การทำความสะอาด สเคล็ดลับสำหรับ พีโรเทคทีฟ ลens/Window/Focusing Lens (สำหรับเลนส์ที่มองเห็นจากภายนอกเท่านั้น):

- สวมถุงมือป้องกันฝุ่นและสายรัดข้อมือป้องกันไฟฟ้าสถิต รักษาสภาพแวดล้อมการทำงานให้ปราศจากฝุ่นมากที่สุด

- ใช้กระดาษเช็ดเลนส์ชนิดพิเศษที่ปราศจากฝุ่นหรือกระดาษทิชชู่เช็ดเลนส์ที่ชุบแอลกอฮอล์ไอโซโพรพิล (IPA) หรือน้ำยาทำความสะอาดเลนส์ในปริมาณเล็กน้อย แล้วเช็ดเบาๆ ในทิศทางเดียว โดยหลีกเลี่ยงการถูไปมา

- หากคราบน้ำมันหรือรอยไหม้รุนแรง ควรเปลี่ยนเลนส์ป้องกันตามความจำเป็น (แนะนำให้ใช้ชิ้นส่วนทดแทน)

- ห้ามใช้น้ำหรือสารทำความสะอาดที่มีคลอรีนหรือกรด/ด่างเข้มข้น

ที่แนะนำ รการแทนที่ คจำนวน (ขึ้นอยู่กับความเข้มข้นของการใช้งานและวัสดุ):

- เลนส์/หน้าต่างป้องกัน: เปลี่ยนทุก 3–6 เดือน หรือเมื่อมีรอยไหม้หรือจุดดำที่สำคัญปรากฏขึ้น

- เลนส์โฟกัส (F-Theta หรือกระบอกเลนส์): ตรวจสอบและเปลี่ยนทุก 6–12 เดือน หรือเมื่อคุณภาพการตัดลดลง

- หัวฉีด: เปลี่ยนทุก 1–3 เดือน ขึ้นอยู่กับวัสดุในการตัดและความถี่ในการใช้งาน

2) ระบบระบายความร้อน

- รักษาความสะอาดของน้ำหล่อเย็น อัตราการไหล และอุณหภูมิให้คงที่ (โดยทั่วไปจะอยู่ที่ 20–30°C ส่วนอุณหภูมิที่แน่นอนจะขึ้นอยู่กับข้อกำหนดของผู้ผลิต)

- ตรวจสอบปั๊มระบายความร้อนเป็นประจำเพื่อหาเสียงและการสั่นสะเทือนที่ผิดปกติ หยุดการทำงานและตรวจสอบทันทีหากตรวจพบอุณหภูมิที่เพิ่มขึ้นผิดปกติหรือการไหลไม่เพียงพอ

- ป้องกันไม่ให้อากาศเข้าสู่ระบบหมุนเวียนน้ำหล่อเย็น ตรวจสอบอุปกรณ์ท่อและซีล

- ใช้สารป้องกันการแข็งตัวในฤดูหนาวหรือรักษาอุณหภูมิห้องในสภาพแวดล้อมที่เย็น

3) ระบบจ่ายอากาศและระบายอากาศ

- ทำความสะอาดและเปลี่ยนตัวกรองอากาศ เครื่องเป่า และตัวแยกละอองน้ำมัน

- รักษาแรงดันและอัตราการไหลอากาศอัดให้คงที่ ป้องกันไม่ให้น้ำมันหรือความชื้นเข้าสู่ระบบอากาศ

- ทำความสะอาดฝุ่นและเศษโลหะจากระบบไอเสีย (พัดลมระบายอากาศ เครื่องฟอกอากาศ) เป็นประจำเพื่อให้ระบบไอเสียทำงานได้อย่างมีประสิทธิภาพ

4) ระบบส่งกำลังและการหล่อลื่นเชิงกล

- ใช้จารบีหรือน้ำมันที่แนะนำสำหรับรางนำและสกรูบอล และเติมเป็นประจำ

- ตรวจสอบความตึงสายพานและการสึกหรอของข้อต่อ เปลี่ยนใหม่หากจำเป็น

- ควรหล่อลื่นตลับลูกปืนเป็นประจำ เพื่อป้องกันไม่ให้การหล่อลื่นไม่เพียงพอจนทำให้แกนหมุนหรือตลับลูกปืนเสียหาย

5) ระบบไฟฟ้าและระบบควบคุม

- สำรองพารามิเตอร์ตัวควบคุมและโปรแกรมประมวลผลเป็นประจำ และเก็บสำเนาไว้ที่นอกสถานที่

- ตรวจสอบสายดิน การเชื่อมต่อขั้วต่อ และสภาพสายเคเบิล (ไม่มีรอยแตกร้าวหรือสัญญาณของความร้อนสูงเกินไป)

- รักษาตู้ควบคุมให้สะอาด รวมถึงพัดลมและตัวกรอง ตรวจสอบอายุการใช้งานและอุณหภูมิของตัวเก็บประจุ

- หากเกิดสัญญาณเตือนฉุกเฉินหรือไฟดับ ให้ตรวจสอบเสถียรภาพของแหล่งจ่ายไฟและอุปกรณ์ป้องกันไฟกระชาก

6. ข้อควรระวังด้านความปลอดภัย

- อุปกรณ์นี้เป็นเลเซอร์กำลังสูง จัดอยู่ในประเภทเลเซอร์/อุปกรณ์อันตรายจากเลเซอร์คลาส 4 ห้ามถอดประกอบชิ้นส่วนออปติกใดๆ หรือเปิดฝาครอบป้องกันโดยไม่ถอดแหล่งจ่ายไฟหรือปิดการทำงานของเอาต์พุตเลเซอร์ก่อน

- งานบำรุงรักษาจะต้องดำเนินการโดยบุคลากรที่ได้รับการฝึกอบรมโดยปิดเครื่องและปิดเลเซอร์ ในขณะที่สวมอุปกรณ์ป้องกัน (ถุงมือป้องกันไฟฟ้าสถิตย์ แว่นตานิรภัย เครื่องมือที่เป็นฉนวน)

- เมื่อทำการบำรุงรักษาเครื่องตัดเลเซอร์ไฟเบอร์ในระบบระบายความร้อน แหล่งจ่ายก๊าซ หรือตู้ไฟฟ้า ควรตัดการเชื่อมต่อไฟฟ้าและแหล่งจ่ายก๊าซ และปล่อยแรงดันออกเสมอ

- ห้ามใช้สารทำความสะอาดที่ติดไฟได้หรือมีฤทธิ์กัดกร่อนในการทำความสะอาดส่วนประกอบออปติคัลหรือชิ้นส่วนไฟฟ้า ห้ามใช้เครื่องฉีดน้ำแรงดันสูงในการทำความสะอาดตู้ไฟฟ้า

- ต้องมีการบันทึกและรายงานบันทึกการบำรุงรักษาและความผิดปกติใดๆ ทั้งหมดเพื่อติดตามและแก้ไขปัญหาที่อาจเกิดขึ้น

7. ข้อควรระวังอื่นๆ

- การจัดการชิ้นส่วนสิ้นเปลือง: เลนส์ป้องกัน หัวฉีด แหวนเซรามิก ฯลฯ ถือเป็นชิ้นส่วนที่สึกหรอและควรมีไว้ในสต็อก

- ข้อกำหนดคุณภาพน้ำ: ใช้เฉพาะน้ำบริสุทธิ์หรือน้ำหล่อเย็นชนิดพิเศษเพื่อป้องกันการสะสมของตะกรัน

- ข้อกำหนดด้านสิ่งแวดล้อม: รักษาสภาพแวดล้อมของเครื่องมือเครื่องจักรให้แห้ง ปราศจากฝุ่น และไม่มีการสั่นสะเทือน

- ระบบการบันทึกข้อมูล: จัดทำบันทึกการบำรุงรักษาเพื่อบันทึกกิจกรรมการบำรุงรักษาและชิ้นส่วนที่เปลี่ยนทั้งหมด

8. สรุป

กุญแจสำคัญในการดูแลรักษาเครื่องตัดเลเซอร์ไฟเบอร์อยู่ที่การดูแลให้ระบบออปติกสะอาด ระบบระบายความร้อนมีเสถียรภาพ ระบบส่งกำลังได้รับการหล่อลื่นอย่างดี ระบบแก๊สไม่มีการรั่วไหล และระบบไฟฟ้าปลอดภัยและเชื่อถือได้

จุดสำคัญสำหรับการบำรุงรักษาเครื่องตัดเลเซอร์ไฟเบอร์:

– ระบบออปติคอล

- เลนส์ป้องกันและเลนส์โฟกัส: รักษาความสะอาด เปลี่ยนทันทีหากมีรอยขีดข่วนหรือปนเปื้อน

- หัวฉีดหัวเลเซอร์: รักษาความเป็นศูนย์กลาง ป้องกันการอุดตันหรือการกระเด็น

- ขั้วต่อไฟเบอร์ออปติก: ตรวจสอบฝุ่นและการเชื่อมต่อที่หลวมเป็นประจำ

– ระบบระบายความร้อน

- ใช้น้ำบริสุทธิ์หรือน้ำยาหล่อเย็นชนิดพิเศษ เปลี่ยนเป็นประจำ (ทุก 3-6 เดือน)

- รักษาอุณหภูมิน้ำหล่อเย็นที่ 25℃±2℃

- ทำความสะอาดตัวกรองและถังน้ำเย็นเป็นประจำเพื่อป้องกันการสะสมของตะกรัน

- ตรวจสอบให้แน่ใจว่าปั๊มน้ำทำงานได้ปกติและไม่มีการรั่วไหล

– ระบบแก๊ส

- ตรวจสอบการปิดผนึกท่อออกซิเจน ไนโตรเจน และอากาศ เพื่อป้องกันการรั่วไหล

- ระบายคอนเดนเสทออกจากเครื่องอัดอากาศและถังแก๊สเป็นประจำ

- เปลี่ยนตัวกรองและสารดูดความชื้นเป็นประจำเพื่อให้แน่ใจว่าก๊าซมีความบริสุทธิ์

– ระบบส่งกำลังแบบกลไก

- ทำความสะอาดฝุ่นและเศษโลหะออกจากรางนำ ชั้นวาง และบอลสกรู

- ควรหล่อลื่นเป็นประจำเพื่อป้องกันการสึกหรอ

- ตรวจสอบว่าแกน X/Y/Z ทำงานได้อย่างราบรื่นโดยไม่มีการติดขัดหรือมีเสียงผิดปกติ

- ปรับระดับเครื่องจักรเป็นประจำเพื่อรักษาความแม่นยำในการตัด

– ระบบไฟฟ้า

- ทำความสะอาดฝุ่นจากตู้ควบคุมและให้แน่ใจว่ามีการระบายอากาศที่ดี

- ตรวจสอบว่าพัดลมและตัวกรองไม่ได้อุดตัน

- ขันขั้วต่อสายไฟและสายสัญญาณให้แน่นเป็นประจำ

- ทดสอบประสิทธิภาพของสวิตช์หยุดฉุกเฉินและม่านแสงไฟนิรภัย

– ข้อควรระวังในการปฏิบัติงานประจำวัน

- ตรวจสอบน้ำ, ไฟฟ้า, และแก๊ส ก่อนสตาร์ทเครื่อง

- หลีกเลี่ยงการเปิดปิดเครื่องบ่อยๆในระหว่างการทำงาน

- ทำความสะอาดเศษวัสดุจากการตัดและเช็ดโต๊ะทำงานหลังการใช้งาน

- จัดทำรายการตรวจสอบและสมุดบันทึกสำหรับกิจกรรมการบำรุงรักษาทั้งหมด

หัวใจสำคัญของการบำรุงรักษาเครื่องตัดเลเซอร์ไฟเบอร์คือ ความสะอาด (ระบบออปติคัล, โต๊ะทำงาน), การหล่อลื่น (รางนำ, บอลสกรู), การระบายความร้อน (เครื่องทำน้ำเย็น) และการตรวจสอบ (ระบบไฟฟ้าและแก๊ส) การปฏิบัติตามตารางการบำรุงรักษารายวัน ระยะ และรายปี ช่วยป้องกันการทำงานผิดปกติและยืดอายุการใช้งานของเครื่องจักรได้อย่างมีประสิทธิภาพ