สารบัญ

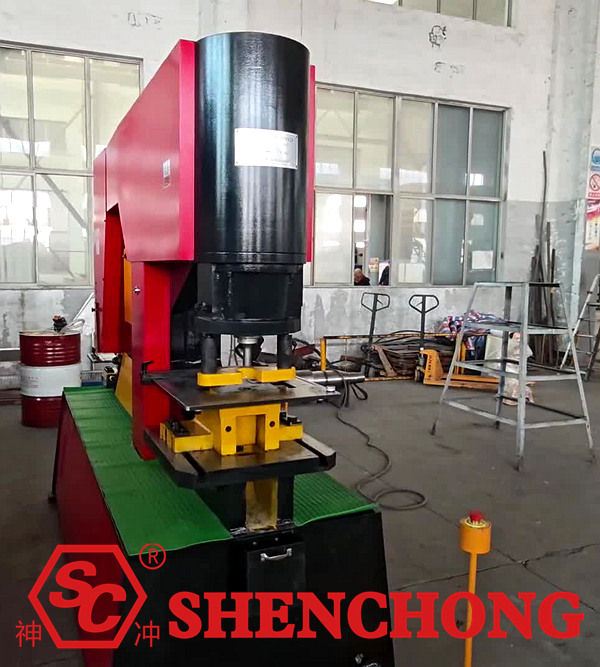

เครื่องเจาะและตัดโลหะแบบรวมเป็นอุปกรณ์แปรรูปไฮดรอลิกหลายสถานีที่รวมฟังก์ชันการแปรรูปโลหะหลายรูปแบบไว้ในเครื่องเดียว มีการใช้งานอย่างแพร่หลายในอุตสาหกรรมต่างๆ เช่น โครงสร้างเหล็ก เสาเหล็ก โรงไฟฟ้า สะพาน และการผลิตเครื่องจักร

ดังนั้น เราควรใช้งานและควบคุมเครื่องเจาะและตัดแบบรวมรุ่นปี 2026 อย่างถูกต้องอย่างไร? ด้านล่างนี้คือคู่มือการใช้งานเครื่องเจาะและตัดแบบรวมรุ่นปี 2026

1. บทนำเกี่ยวกับอุปกรณ์เจาะและตัดแบบผสมผสาน

เครื่องเจาะและตัดโลหะแบบรวมฟังก์ชัน เป็นอุปกรณ์แปรรูปโลหะหลายสถานีที่รวมฟังก์ชันการเจาะ การตัด การตัดมุม และการเซาะร่องเข้าไว้ด้วยกัน โดยทั่วไปใช้สำหรับการแปรรูปโปรไฟล์และแผ่นโลหะอย่างรวดเร็ว เช่น เหล็กฉาก เหล็กแผ่น เหล็กราง และแผ่นเหล็ก

1) สถานีหลัก

- สถานีเจาะ

- สถานีตัดชิ้นส่วน

- สถานีตัดมุม

- สถานีตัดขนแกะ

- สถานีตัดรอยบาก

2) ใช้กันอย่างแพร่หลายใน

โครงสร้างเหล็ก เสาไฟฟ้าแรงสูง เครื่องจักรกลทางวิศวกรรม อุปกรณ์ก่อสร้าง ชั้นวางของ ชิ้นส่วนสะพาน ฯลฯ

3) ส่วนประกอบโครงสร้างพื้นฐาน

ระบบโครงสร้าง: โครงสร้างเหล็กเชื่อมหรือเหล็กหล่อความแข็งแรงสูง

ระบบไฮดรอลิก: ถังน้ำมัน, ปั๊มน้ำมัน, มอเตอร์, ชุดวาล์ว, กระบอกสูบ

กลไกการทำงานของ ช่างเหล็กไฮดรอลิก:

- ตัวเลื่อนเจาะรู

- ตัวเลื่อนเฉือน

- อุปกรณ์แรงดัน

ระบบควบคุมไฟฟ้า: ปุ่มกด, แป้นเหยียบ, ปุ่มหยุดฉุกเฉิน

ระบบกำหนดตำแหน่ง: แผ่นกั้น, ไม้บรรทัดตรง, มาตราส่วน

อุปกรณ์ป้องกันความปลอดภัย: ฝาครอบป้องกัน, สวิตช์จำกัดระยะ, ปุ่มหยุดฉุกเฉิน

4) ข้อดีและคุณสมบัติหลัก

- ใช้งานได้หลากหลาย: ช่วยลดจำนวนเครื่องจักรและพื้นที่ที่จำเป็น

- ประสิทธิภาพสูง: ไม่จำเป็นต้องเปลี่ยนเครื่องจักรหรือสถานีทำงานบ่อยครั้ง

- ใช้งานง่าย: คนงานทั่วไปสามารถใช้งานได้ง่าย

- โครงสร้างมั่นคง: ขับเคลื่อนด้วยระบบไฮดรอลิก แรงเจาะและแรงเฉือนสูง

- การบำรุงรักษาที่สะดวก: แม่พิมพ์มาตรฐาน เปลี่ยนได้ง่าย

2. การเตรียมการและการตรวจสอบก่อนเริ่มงาน (ขั้นตอนมาตรฐาน)

การตรวจสอบด้านสิ่งแวดล้อม:

- พื้นเรียบและปราศจากคราบน้ำมัน

- ไม่มีสิ่งกีดขวางอยู่บริเวณใกล้เคียง

- แสงสว่างเพียงพอ

การตรวจสอบระบบไฟฟ้า:

- แรงดันไฟฟ้าของแหล่งจ่ายไฟเป็นไปตามข้อกำหนด

- สายดินมีความน่าเชื่อถือ

- ปุ่มควบคุมไม่ติดขัด

การตรวจสอบระบบไฮดรอลิก:

- ระดับน้ำมันเครื่อง: อยู่เหนือเส้นกึ่งกลางของมาตรวัดน้ำมันเครื่อง

- คุณภาพน้ำมัน: ไม่มีการเกิดอิมัลชัน ไม่มีสิ่งเจือปน

- ท่อและข้อต่อท่อน้ำมันไม่มีการรั่วซึม

การตรวจสอบแม่พิมพ์และเครื่องมือตัด:

- ตัวเจาะและแม่พิมพ์ด้านล่างติดตั้งอย่างแน่นหนาแล้ว

- ช่องว่างเฉือนถือเป็นเรื่องปกติ

- คมมีดคมกริบและไม่มีรอยบิ่น

การตรวจสอบอุปกรณ์ความปลอดภัย:

- ปุ่มหยุดฉุกเฉินใช้งานได้ผล

- ฝาครอบป้องกันเสร็จสมบูรณ์แล้ว

- ระบบป้องกันการเหยียบแป้นเหยียบโดยไม่ตั้งใจทำงานปกติ

3. ขั้นตอนการปฏิบัติงานโดยละเอียดสำหรับแต่ละเวิร์กสเตชัน

1) การทำงานโดยละเอียดของเครื่องเจาะรู

การเลือกแม่พิมพ์:

- เส้นผ่านศูนย์กลางของหัวเจาะ ≥ ความหนาของวัสดุ × 2

- วัสดุยิ่งหนา เส้นผ่านศูนย์กลางของรูควรยิ่งใหญ่ขึ้น

ขั้นตอนการติดตั้ง:

- ติดตั้งเครื่องเจาะรู

- ติดตั้งแม่พิมพ์ด้านล่าง

- ขันน็อตล็อคให้แน่น

- ตรวจสอบแรงดันด้วยตนเองเพื่อยืนยันความเที่ยงตรงของศูนย์กลาง

การจัดตำแหน่งและการเจาะรู:

- ปรับแผ่นกั้นเพื่อกำหนดระยะห่างของรู

- ควรวางชิ้นงานให้ชิดกับพื้นผิวที่ใช้กำหนดตำแหน่งเสมอ

- ตรวจสอบให้แน่ใจว่ามือทั้งสองข้างอยู่ห่างจากลูกเต๋า

- เริ่มการชกต่อย

ข้อควรระวัง:

- ไม่อนุญาตให้เจาะรูบนวัสดุที่วางซ้อนกัน

- ห้ามเจาะวัสดุที่ผ่านการชุบแข็งหรือวัสดุที่มีความแข็งแรงสูง

- เศษวัสดุเหลือใช้ต้องได้รับการกำจัดอย่างรวดเร็ว

2) รายละเอียดการทำงานของสถานีตัดขนแกะ

การเตรียมการตัดแต่ง:

- ตรวจสอบให้แน่ใจว่าความหนาของวัสดุ ≤ รับน้ำหนักได้ตามกำหนด

- ปรับความสูงของอุปกรณ์แรงดัน

ขั้นตอนการตัด:

- ป้อนวัสดุอย่างราบรื่น

- จัดแนวให้ตรงกับรอยตัด

- เริ่มตัดขนได้เลย

- กำจัดเศษวัสดุออกหลังจากการตัด

ข้อกำหนดด้านคุณภาพการตัดขนแกะ:

- ตัดตรง

- เสี้ยนเล็กๆ

- ไม่มีการบิดเบี้ยวที่เห็นได้ชัด

3) สถานีตัดเหล็กฉาก

- เหล็กฉากใกล้กับพื้นผิวที่จะติดตั้ง

- ตรวจสอบให้แน่ใจว่าขอบของใบมีดตั้งฉากกับใบมีด

- ตัดเฉือนได้อย่างสมบูรณ์ในครั้งเดียว

- ตรวจสอบความสมบูรณ์ของหน้าตัด

4) สถานีตัดมุม/เซาะร่อง

- ต้องใช้แม่พิมพ์ที่เหมาะสมอย่างเคร่งครัด

- ห้ามนำชิ้นส่วนอื่นมาทดแทน

- ลองตัดชิ้นหนึ่งก่อนทำการแปรรูปแต่ละครั้ง

4. ขั้นตอนการปฏิบัติงานพื้นฐานของช่างเหล็ก

1) เปิดเครื่อง

- เปิดสวิตช์ไฟ

- เริ่มเดินระบบไฮดรอลิก

- เดินเครื่องโดยไม่มีโหลด 1-2 ครั้ง เพื่อตรวจสอบว่าเครื่องทำงานได้อย่างราบรื่นและไม่มีเสียงผิดปกติ

2) ขั้นตอนการเจาะรู

- เลือกแม่พิมพ์และตัวกดแม่พิมพ์ที่เหมาะสม

- ปรับแผ่นกั้นตำแหน่งเพื่อให้แน่ใจว่าตำแหน่งของรูมีความแม่นยำ

- วางชิ้นงาน โดยตรวจสอบให้แน่ใจว่าชิ้นงานแนบสนิทกับพื้นผิวที่ใช้เป็นฐานรอง

- ตรวจสอบให้แน่ใจว่ามือของคุณอยู่ห่างจากลูกเต๋า

- เหยียบแป้นเหยียบหรือกดปุ่มเพื่อทำการเจาะให้เสร็จสมบูรณ์

บันทึก:

- การเจาะวัสดุที่มีความหนาหรือความแข็งแรงสูงมากเกินไปเป็นสิ่งต้องห้ามอย่างเด็ดขาด

- เศษวัสดุจากการเจาะรูควรได้รับการทำความสะอาดโดยทันที

3) การตัดเฉือน (การตัดแผ่น/โปรไฟล์)

- ปรับอุปกรณ์รับแรงดันตามความหนาของวัสดุ

- วางชิ้นงานให้แนบสนิทกับไม้บรรทัดหรือแผ่นกั้น

- จัดแนวเส้นตัดให้ตรงกัน

- เริ่มการตัดเฉือน

- นำชิ้นงานออกหลังจากนั้น การเฉือน.

บันทึก:

- ห้ามตัดวัสดุที่มีน้ำหนักเกินพิกัดของอุปกรณ์

- อย่าฝืนการตัดโดยการป้อนชิ้นงานในมุมเอียง

4) การตัดมุม/การเซาะร่อง (ถ้ามีการตั้งค่าไว้)

- เลือกทอยลูกเต๋าที่ตรงกัน

- ตรวจสอบทิศทางการวางชิ้นงานให้แน่ชัด

- ดำเนินการให้เสร็จสิ้นในขั้นตอนเดียว

- ตรวจสอบคุณภาพการตัด

5. ข้อควรระวังด้านความปลอดภัยในการใช้งาน (สำคัญ)

- ห้ามนำมือเข้าไปในบริเวณแม่พิมพ์เด็ดขาด

- ห้ามใช้งานเครื่องจักรเครื่องเดียวพร้อมกันโดยคนสองคนเด็ดขาด

- ห้ามสวมถุงมือขณะทำการชกมวยเด็ดขาด

- ควรสวมแว่นตานิรภัยทุกครั้งขณะทำการแปรรูป

- หากพบความผิดปกติใดๆ ให้หยุดเครื่องทันที

6. ขั้นตอนการปิดระบบ

- ปิดระบบไฮดรอลิก

- ตัดการเชื่อมต่อแหล่งจ่ายไฟหลัก

- ทำความสะอาดโต๊ะทำงานและกำจัดเศษวัสดุ

- ทาน้ำมันกันสนิมลงบนแม่พิมพ์ (สำหรับการปิดใช้งานในระยะยาว)

7. จุดบำรุงรักษาประจำวัน

- ตรวจสอบระดับน้ำมันไฮดรอลิกทุกครั้งที่เปลี่ยนเกียร์

- ตรวจสอบการสึกหรอของเชื้อราอย่างสม่ำเสมอ

- ควรลับคมหรือเปลี่ยนกรรไกรที่ทื่อแล้วทันที

- หากจะไม่ใช้งานเครื่องเป็นเวลานาน ควรเดินเครื่องโดยไม่มีโหลดก่อนเริ่มกระบวนการทำงานอย่างเป็นทางการ

8. การแก้ไขปัญหาเบื้องต้นของเครื่องเจาะและตัดแบบรวม (Combining Punching and Shearing Machine) สำหรับปัญหาที่พบบ่อย

ปัญหา | สาเหตุที่เป็นไปได้ |

หัวเจาะขนาดใหญ่ | หัวเจาะทื่อ / ระยะห่างไม่เหมาะสม |

พื้นผิวการตัดเฉือนที่ไม่ถูกต้อง | การสึกหรอของเครื่องมือตัดไม่เพียงพอ / การยึดชิ้นงานไม่แน่นพอ |

การกระทำที่อ่อนแอ | น้ำมันไฮดรอลิกไม่เพียงพอ / แรงดันต่ำเกินไป |

เสียงผิดปกติ | น็อตหลวม / การหล่อลื่นไม่เพียงพอ |