สารบัญ

การบำรุงรักษาเครื่องตัดกิโยตินไฮดรอลิกแบ่งออกเป็นสามระดับ ได้แก่ การบำรุงรักษารายวัน การบำรุงรักษาตามกำหนด และการตรวจสอบเฉพาะทาง การบำรุงรักษาที่เหมาะสมสามารถยืดอายุการใช้งานของอุปกรณ์และลดปัญหาการทำงานผิดปกติได้อย่างมาก การบำรุงรักษาที่ตรงเวลาและมีประสิทธิภาพไม่เพียงแต่ช่วยรับประกันประสิทธิภาพการผลิตเท่านั้น แต่ยังรับประกันความปลอดภัยของผู้ปฏิบัติงานอีกด้วย

1. ความสำคัญของการบำรุงรักษาเครื่องตัดกิโยตินไฮดรอลิก

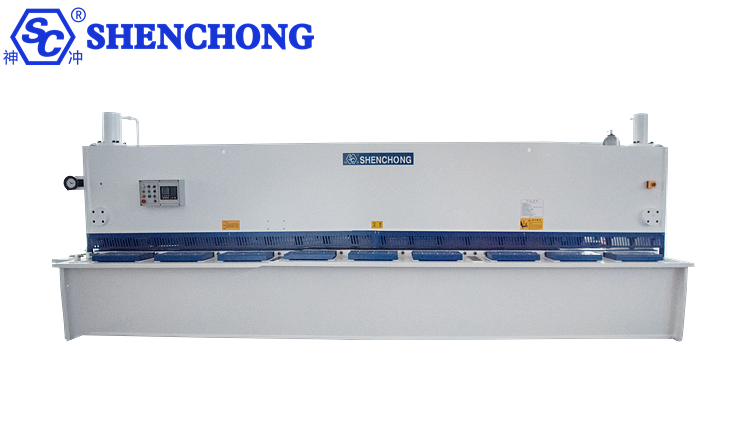

เครื่องตัดไฮดรอลิกเป็นอุปกรณ์ขนาดใหญ่ที่ใช้กันทั่วไปในอุตสาหกรรมแปรรูปโลหะแผ่นสำหรับการตัดแผ่นโลหะอย่างแม่นยำ เนื่องจากเครื่องจักรเหล่านี้ประกอบด้วยส่วนประกอบหลักสามส่วน ได้แก่ ระบบไฮดรอลิก ระบบส่งกำลังเชิงกล และระบบควบคุมไฟฟ้า การทำงานที่มั่นคงและยาวนานต้องอาศัยการบำรุงรักษาที่เหมาะสม ความสำคัญของการบำรุงรักษาสามารถเห็นได้ในหลายแง่มุม:

- มั่นใจได้ในคุณภาพและความแม่นยำในการตัด

ช่องว่างของใบมีด แรงดันของระบบไฮดรอลิก และความแม่นยำของสไลด์ส่งผลโดยตรงต่อความตั้งฉากและความเรียบของการตัด การบำรุงรักษาอย่างสม่ำเสมอช่วยป้องกันปัญหาต่างๆ เช่น การเกิดเสี้ยน การเสียรูป หรือการตัดที่ไม่แม่นยำอันเนื่องมาจากการสึกหรอของใบมีดหรือความไม่เสถียรของระบบไฮดรอลิก

- ยืดอายุการใช้งานอุปกรณ์

การไม่เปลี่ยนน้ำมันไฮดรอลิก ไส้กรอง และซีลเป็นประจำจะทำให้ปั๊มและวาล์วเกิดการสึกหรอเร็วขึ้น การบำรุงรักษาที่เหมาะสมจะช่วยลดการสึกหรอของชิ้นส่วน ลดความเสียหายจากความล้า และชะลอการเสื่อมสภาพโดยรวมของเครื่องจักร ซึ่งจะช่วยยืดอายุการใช้งานของเครื่องจักร

- การปรับปรุงประสิทธิภาพการผลิต

เครื่องตัดเฉือนที่ได้รับการบำรุงรักษาอย่างดีจะทำงานได้อย่างราบรื่น ลดการเสียหายและระยะเวลาหยุดทำงาน ใบมีดที่คมกริบและการตั้งค่าแบ็คเกจที่แม่นยำ ช่วยเพิ่มประสิทธิภาพในการประมวลผลและคุณภาพของผลิตภัณฑ์

- ลดต้นทุนการบำรุงรักษา

การบำรุงรักษาเชิงป้องกันช่วยระบุปัญหาที่อาจเกิดขึ้นได้ตั้งแต่เนิ่นๆ ป้องกันไม่ให้ปัญหาเล็กๆ น้อยๆ ลุกลามกลายเป็นปัญหาใหญ่ การเปลี่ยนชิ้นส่วนสึกหรอเป็นประจำมีค่าใช้จ่ายน้อยกว่าการซ่อมแซมครั้งใหญ่หรือการเปลี่ยนปั๊มไฮดรอลิกและกระบอกสูบมาก

- การดูแลความปลอดภัยของผู้ปฏิบัติงาน

การรั่วไหลหรือความผันผวนของแรงดันในระบบไฮดรอลิกอาจทำให้เกิดความผิดปกติ การทำงานผิดพลาด หรือแม้แต่อุบัติเหตุได้ การตรวจสอบระบบควบคุมไฟฟ้าและอุปกรณ์ความปลอดภัยอย่างสม่ำเสมอ (เช่น ปุ่มหยุดฉุกเฉิน, การ์ดนิรภัย) จะช่วยรับประกันความปลอดภัยของผู้ปฏิบัติงาน

- เสริมสร้างภาพลักษณ์และความสามารถในการแข่งขันของบริษัท

อุปกรณ์ที่มั่นคงรับประกันผลิตภัณฑ์คุณภาพสูงและการส่งมอบที่ตรงเวลา โปรแกรมการบำรุงรักษาที่ดีแสดงให้เห็นถึงความสามารถในการจัดการและความเป็นมืออาชีพของบริษัท ซึ่งสร้างความไว้วางใจให้กับลูกค้า

เครื่องตัดกิโยตินไฮดรอลิก CNC การบำรุงรักษาไม่เพียงแต่รับประกันการใช้งานเท่านั้น แต่ยังมีความสำคัญต่อคุณภาพ ประสิทธิภาพ ความปลอดภัย และการควบคุมต้นทุน การตรวจสอบอย่างสม่ำเสมอทุกวันและการบำรุงรักษาตามระยะเวลาเป็นกุญแจสำคัญในการรักษาความสามารถในการแข่งขันและรับประกันการทำงานที่มีประสิทธิภาพในระยะยาว

2. ข้อควรระวังด้านความปลอดภัยในการบำรุงรักษาและการใช้งาน

- ปฏิบัติตามขั้นตอนการปฏิบัติงานด้านความปลอดภัยของเครื่องมือเครื่องจักรอย่างเคร่งครัด ไม่อนุญาตให้บุคลากรที่ไม่ได้รับอนุญาตใช้งานเครื่องจักร

- ก่อนใช้งาน โปรดตรวจสอบให้แน่ใจว่าอุปกรณ์ด้านความปลอดภัยทั้งหมด (การ์ด ม่านแสง ปุ่มหยุดฉุกเฉิน) อยู่ในสภาพสมบูรณ์และเชื่อมต่อกับแหล่งจ่ายไฟ

- อย่าสัมผัสคมตัดหรือชิ้นส่วนที่กำลังเคลื่อนไหวด้วยมือ ก่อนตัด โปรดตรวจสอบให้แน่ใจว่ามือและเครื่องมือของคุณอยู่นอกบริเวณอันตราย

- ห้ามถอดประกอบหรือซ่อมแซมระบบไฮดรอลิกในขณะที่มีแรงดัน ให้ปล่อยแรงดันไฮดรอลิกทั้งหมดและล็อคแหล่งจ่ายไฟก่อนดำเนินการบำรุงรักษาใดๆ

- สวมอุปกรณ์ป้องกันส่วนบุคคลที่เหมาะสมเสมอ เช่น แว่นตานิรภัย ถุงมือป้องกัน รองเท้าเซฟตี้ ฯลฯ

- ห้ามเก็บวัสดุไวไฟ วัตถุระเบิด หรือวัตถุกัดกร่อนไว้บนเครื่องจักร

- หากพบสิ่งผิดปกติใดๆ (เช่น เสียงผิดปกติ ควัน หรือน้ำมันรั่ว) ให้กดปุ่มหยุดฉุกเฉินทันทีและปิดระบบไฟฟ้าและระบบไฮดรอลิก ห้ามรีเซ็ตเครื่องจนกว่าจะระบุและแก้ไขปัญหาได้

3. การตรวจสอบและบำรุงรักษารายวัน

ส่วนประกอบโครงสร้างหลักและโมดูลการทำงานของระบบไฮดรอลิก กิโยติน เฉือนกำลังทำ เครื่องจักร:

- โครงและสไลด์ (โครงใบมีด)

- ใบมีดบน ใบมีดล่าง (ใบมีดเคลื่อนที่ ใบมีดคงที่)

- กระบอกไฮดรอลิก ปั๊มไฮดรอลิก และถังน้ำมัน

- ชุดวาล์วไฮดรอลิก (วาล์วสัดส่วน/วาล์วทิศทาง/วาล์วระบาย)

- กล่องควบคุมมอเตอร์และไฟฟ้า (PLC/ปุ่มกด/สวิตซ์เหยียบ)

- ตัวหยุดด้านหลัง ตัวรองรับด้านหน้า และกลไกการป้อนวัสดุ

- แผงควบคุมและระบบความปลอดภัย (ม่านแสง ราวกั้น หยุดฉุกเฉิน ฯลฯ)

บันทึก: เมื่อทำการบำรุงรักษา ควรตรวจสอบป้ายชื่อเครื่องจักร ข้อมูลจำเพาะทางเทคนิค และแผนผังไฟฟ้าและไฮดรอลิกที่ผู้ผลิตจัดหาให้เสมอ

การตรวจสอบก่อนเริ่มต้น:

- ตรวจสอบว่าระดับน้ำมันในอ่างเก็บน้ำอยู่ในช่วงที่กำหนด น้ำมันจะต้องไม่เกิดการอิมัลชัน สีซีดจาง หรือมีกลิ่นผิดปกติ

- ตรวจสอบการรั่วไหลที่มองเห็นได้ในท่อน้ำมัน กระบอกสูบ และอุปกรณ์ต่างๆ

- ตรวจสอบตู้ไฟฟ้าว่ามีสายไฟหลวมหรือมีรอยไหม้หรือไม่ และตรวจสอบให้แน่ใจว่าปุ่มทั้งหมด สวิตช์หยุดฉุกเฉิน และสวิตช์เหยียบแป้นทำงานได้อย่างถูกต้อง

- ตรวจสอบคมตัดเพื่อดูว่ามีร่องรอยความเสียหายหรือสิ่งแปลกปลอมที่เห็นได้ชัดหรือไม่

- ตรวจสอบว่าม่านแสง/ประตูนิรภัยทำงานถูกต้องและระบบล็อคนิรภัยทำงาน

- ตรวจสอบว่าสลักเกลียวและสิ่งยึดทั้งหมดบนโครงเครื่องมีความแข็งแรงแน่นหนา (โดยเฉพาะสลักเกลียวระหว่างโครงกับฐาน)

ระหว่างการดำเนินการ:

- ฟังเสียงที่ผิดปกติ (จากเฟือง ตลับลูกปืน ปั๊ม มอเตอร์ ฯลฯ) ตรวจสอบกลิ่นไหม้หรือกลิ่นน้ำมัน

- ตรวจสอบแรงดันและอุณหภูมิน้ำมันเพื่อให้แน่ใจว่าอยู่ในช่วงปกติ อุณหภูมิน้ำมันขณะใช้งานทั่วไปควรต่ำกว่า 60°C (ขึ้นอยู่กับผู้ผลิต)

การตรวจสอบหลังการดำเนินการ/การปิดเครื่อง:

- ทำความสะอาดโต๊ะทำงาน รางนำ และคมตัดจากเศษวัสดุและเศษโลหะ ใช้ลมอัดหรือแปรง (ห้ามทำความสะอาดด้วยมือ)

- ปิดเครื่อง, ปิดแหล่งจ่ายอากาศ (ถ้ามี) และล็อคตู้ควบคุม

- บันทึกความผิดปกติใดๆ ที่พบระหว่างการทำงานและกรอกบันทึกการบำรุงรักษาให้เสร็จสมบูรณ์

4. ข้อกำหนดการบำรุงรักษาตามปกติ

รายสัปดาห์:

- ตรวจสอบไส้กรองน้ำมันไฮดรอลิกและตะแกรงดูดว่ามีการอุดตันหรือไม่ เปลี่ยนหรือทำความสะอาดเมื่อจำเป็น

- ตรวจสอบและขันสลักเกลียวและน็อตหลักบนตัวเรือนตลับลูกปืนให้แน่น

- ตรวจสอบท่อระบบไฮดรอลิกและข้อต่อเชื่อมต่อด่วนว่ามีอายุการใช้งาน รอยแตกร้าว หรือการรั่วไหลหรือไม่

- ทดสอบการทำงานของสวิตช์หยุดฉุกเฉินและสวิตช์อินเตอร์ล็อค

รายเดือน:

- ทำความสะอาดตัวระบุระดับน้ำมันไฮดรอลิก/กระจกมองระดับ และตรวจสอบคุณภาพน้ำมัน

- ตรวจสอบการเพิ่มขึ้นของอุณหภูมิที่ผิดปกติและกระแสไฟฟ้าทำงานในตลับลูกปืนมอเตอร์และกระปุกเกียร์

- ตรวจสอบการหล่อลื่นรางเลื่อนและเติมจารบีตามความจำเป็น

- ตรวจสอบและปรับระยะห่างของคมตัด

รายไตรมาส:

- เปลี่ยนตัวกรองหลักในวงจรไฮดรอลิก (ขึ้นอยู่กับสภาพแวดล้อมการทำงานและคุณภาพน้ำมัน)

- ตรวจสอบและขันน็อตยึดของปั๊มไฮดรอลิกและมอเตอร์ให้แน่น

- ทำความสะอาดตู้ไฟฟ้าและตรวจสอบความแน่นของการเชื่อมต่อขั้ว

- ทดสอบความหนืดและความสะอาดของน้ำมัน เปลี่ยนน้ำมันหากจำเป็น

รายปี:

- เปลี่ยนน้ำมันไฮดรอลิกใหม่ทั้งหมด (ขึ้นอยู่กับประเภทของน้ำมันและสภาวะการทำงาน) ทำความสะอาดถังน้ำมันและเปลี่ยนไส้กรอง

- ตรวจสอบและเปลี่ยนซีล (ซีลน้ำมัน, โอริง) และชิ้นส่วนที่สึกหรอ (อุปกรณ์ท่อ, สายยาง)

- ตรวจสอบและปรับเทียบคมตัด พิจารณาเจียรหรือเปลี่ยนเครื่องมือหากจำเป็น

- ดำเนินการตรวจสอบระบบไฟฟ้าอย่างครอบคลุม (ฉนวน, ความต้านทาน, สายดิน)

บันทึก: ช่วงเวลาดังกล่าวข้างต้นเป็นคำแนะนำทั่วไป ควรปรับและบันทึกช่วงเวลาที่เฉพาะเจาะจงตามประเภทของเครื่องจักร ความเข้มข้นในการใช้งาน และสภาพแวดล้อมการทำงาน

5. การบำรุงรักษาส่วนประกอบหลัก

1) การบำรุงรักษาระบบหล่อลื่น

- ควรหล่อลื่นรางนำ บานพับ และลูกปืนเป็นประจำตามตารางการหล่อลื่น ใช้จาระบีชนิดที่ผู้ผลิตแนะนำ (โดยทั่วไปคือจาระบีลิเธียมหรือจาระบีลิเธียมเชิงซ้อน สำหรับสภาวะอุณหภูมิสูงและโหลดสูง ให้ใช้จาระบีประสิทธิภาพสูง)

- รักษาพื้นผิวรางนำให้สะอาดเพื่อป้องกันไม่ให้เศษโลหะเข้าไปในร่องหล่อลื่น

- ห้ามใช้น้ำมันหล่อลื่นที่มีสิ่งเจือปนในปริมาณสูงหรือใช้สารหล่อลื่นที่มีอนุภาคของแข็งที่จุดหล่อลื่นด้วยมือ

- บันทึกข้อมูลการหล่อลื่นอย่างละเอียด รวมถึงเวลา ปริมาณ และประเภทของน้ำมันหล่อลื่นที่ใช้

2) การบำรุงรักษาระบบไฮดรอลิก

การตรวจสอบและเปลี่ยนน้ำมันไฮดรอลิก:

- ใช้น้ำมันไฮดรอลิกที่ตรงตามข้อกำหนดของอุปกรณ์ (ความหนืด ความทนทานต่อการสึกหรอ และความต้านทานต่อการเกิดออกซิเดชัน) เกรดทั่วไป: ISO VG32/46 (ขึ้นอยู่กับฤดูกาลและอุณหภูมิ)

- ตรวจสอบสีและกลิ่นของน้ำมันเป็นประจำ หากตรวจพบอิมัลชัน (ส่วนผสมของน้ำมันและน้ำ) สีเข้มขึ้นอย่างเห็นได้ชัด หรือมีกลิ่นไหม้ ให้เปลี่ยนน้ำมันทันทีและตรวจสอบสาเหตุ

- เมื่อเปลี่ยนน้ำมัน ควรทำความสะอาดถังน้ำมันให้สะอาด ขจัดตะกอน และเปลี่ยนไส้กรอง

ไส้กรองและไส้กรอง:

- ติดตั้งตัวบ่งชี้ความแตกต่างของแรงดัน เปลี่ยนไส้กรองเมื่อเกิดสัญญาณเตือนความแตกต่างของแรงดัน

- ตรวจสอบและทำความสะอาดตะแกรงดูดเป็นประจำเพื่อป้องกันไม่ให้สิ่งสกปรกเข้าไปในปั๊มน้ำมัน

การตรวจสอบความดันและอุณหภูมิของระบบ:

- ตรวจสอบว่าวาล์วระบายแรงดันและการตั้งค่าแรงดันการทำงานอยู่ในช่วงที่กำหนด

- ตรวจสอบอุณหภูมิน้ำมัน อุณหภูมิที่สูงเกินไปจะลดอายุการใช้งานของน้ำมันและอาจทำให้วาล์วติดขัดได้ ติดตั้งเครื่องทำความเย็นหรือพัดลมหากจำเป็น

ข้อต่อและท่อ:

- ใช้ท่อไฮดรอลิกที่มีคุณสมบัติ ตรวจสอบท่อว่ามีการบิดงอ อายุการใช้งาน และสภาพการยึดเกาะดีหรือไม่ เปลี่ยนด้วยคุณสมบัติและแรงดันการทำงานเท่าเดิม

- ใช้สารซีลแลนท์ที่เหมาะสมกับจุดต่อเกลียวเพื่อป้องกันการรั่วซึม หลีกเลี่ยงไม่ให้สารซีลแลนท์เข้าไปในระบบน้ำมันมากเกินไป

3) การบำรุงรักษาระบบไฟฟ้า

- หลังจากปิดเครื่อง ให้ตรวจสอบตู้จ่ายไฟเป็นประจำเพื่อดูว่ามีฝุ่นละอองหรือไม่ และทำความสะอาดด้วยลมอัดแห้ง (ปกป้องส่วนประกอบที่อ่อนไหว)

- ขันขั้วต่อและสายดินให้แน่น ตรวจสอบความต้านทานของสายดินให้เป็นไปตามมาตรฐานระดับชาติ/ท้องถิ่น

- ตรวจสอบพารามิเตอร์การทำงานและบันทึกข้อผิดพลาดของรีเลย์ความร้อน คอนแทคเตอร์ และตัวแปลงความถี่ (ถ้ามี)

- ตรวจสอบพารามิเตอร์ PLC ปุ่ม และไฟแสดงสถานะ สำรองโปรแกรมควบคุม (ส่งออกข้อมูลเป็นประจำ) เปลี่ยนปุ่ม ไฟแสดงสถานะ และแป้นเหยียบที่ชำรุดหรือทำงานผิดปกติ เพื่อให้มั่นใจถึงความน่าเชื่อถือของฟังก์ชันหยุดฉุกเฉิน

4) การบำรุงรักษาและเปลี่ยนใบมีด

- ควรรักษาใบมีดด้านบนและด้านล่างให้คมและขนานกัน ทำความสะอาดเศษสิ่งสกปรกออกจากช่องว่างของใบมีดเป็นประจำโดยใช้แปรงขนนุ่มหรือลมอัด

- เปลี่ยนหรือลับคมใบมีดหากใบมีดมีรอยบิ่น รอยแตก หรือรอยตัดที่ไม่สม่ำเสมออย่างเห็นได้ชัด ขณะลับคม โปรดตรวจสอบให้แน่ใจว่ามุมของใบมีดตรงกับข้อกำหนดเดิม

- เมื่อเปลี่ยนใบมีด ให้ขันสลักเกลียวใบมีดตามลำดับโดยใช้ประแจวัดแรงบิดตามแรงบิดที่กำหนด เพื่อป้องกันไม่ให้ใบมีดเรียงไม่ตรงแนว

- วัสดุและการอบชุบด้วยความร้อนของใบมีดถือเป็นสิ่งสำคัญ ขอแนะนำให้ใช้ใบมีดคุณภาพสูงดั้งเดิมหรือเทียบเท่า

5) การบำรุงรักษาปั๊มไฮดรอลิก วาล์ว และกระบอกสูบ

- ตรวจสอบอุณหภูมิการดูด เสียง และการสั่นสะเทือนของปั๊มไฮดรอลิกเป็นประจำ หากตรวจพบการเกิดโพรงอากาศหรือการดูดอากาศ ให้ไล่อากาศออกจากระบบและตรวจสอบท่อดูดและตัวกรอง

- หากวาล์วไฮดรอลิก (วาล์วสัดส่วน วาล์วควบคุมทิศทาง ฯลฯ) ปนเปื้อนหรือติดขัด ให้ถอดประกอบ ทำความสะอาด หรือเปลี่ยนแกนวาล์วและปลอกตามขั้นตอน

- ตรวจสอบกระบอกสูบไฮดรอลิกว่ามีรอยขีดข่วนบนแกนลูกสูบ รอยรั่วของน้ำมันหรือไม่ และเปลี่ยนซีลและตรวจสอบระยะห่างในการติดตั้ง

- ตรวจสอบและเปลี่ยนชิ้นส่วนขับเคลื่อนที่สึกหรอ เช่น ข้อต่อ สายพาน และลูกปืน เป็นประจำ

ตารางการแก้ไขปัญหาและวิธีแก้ไขทั่วไป:

อาการผิดปกติ | สาเหตุที่เป็นไปได้ | ขั้นตอนการแก้ไขปัญหา |

คมตัดไม่เรียบ | การ์ดหลังหลวม ช่องว่างใบมีดไม่เหมาะสม | ปรับกลไกการหยุดและรีเซ็ตระยะห่าง |

แรงตัดไม่เพียงพอ | น้ำมันไฮดรอลิกไม่เพียงพอหรือปั๊มทำงานผิดปกติ | เติม/เปลี่ยนน้ำมันไฮดรอลิก และตรวจสอบปั๊ม |

น้ำมันไฮดรอลิกร้อนเกินไป | การทำงานต่อเนื่องเป็นเวลานาน คุณภาพน้ำมันไม่ดี | ปิดเครื่องและปล่อยให้เย็นลง จากนั้นเปลี่ยนน้ำมันไฮดรอลิกด้วยประเภทที่เหมาะสม |

ระดับเสียงรบกวนสูง | อากาศในปั๊ม ท่อหลวม | ตรวจสอบท่อดูดน้ำมัน ไล่อากาศ และขันข้อต่อให้แน่น |

การรั่วไหลของน้ำมัน | ซีลที่สึกหรอ | เปลี่ยนซีล |

การบำรุงรักษาเครื่องตัดกิโยตินไฮดรอลิกอย่างถูกต้องและตรงเวลาไม่เพียงแต่ช่วยรับประกันประสิทธิภาพการผลิตเท่านั้น แต่ยังรับประกันความปลอดภัยของผู้ปฏิบัติงานอีกด้วย ขอแนะนำให้โรงงานต่างๆ กำหนดขั้นตอนการปฏิบัติงานมาตรฐานและจัดบุคลากรเฉพาะทางสำหรับการบำรุงรักษาตามปกติ ผู้ปฏิบัติงานและเจ้าหน้าที่บำรุงรักษาควรได้รับการฝึกอบรมอย่างสม่ำเสมอ สำหรับการซ่อมแซมหรือดัดแปลงครั้งใหญ่ โปรดติดต่อผู้ผลิตอุปกรณ์หรือผู้ให้บริการที่ได้รับอนุญาต