สารบัญ

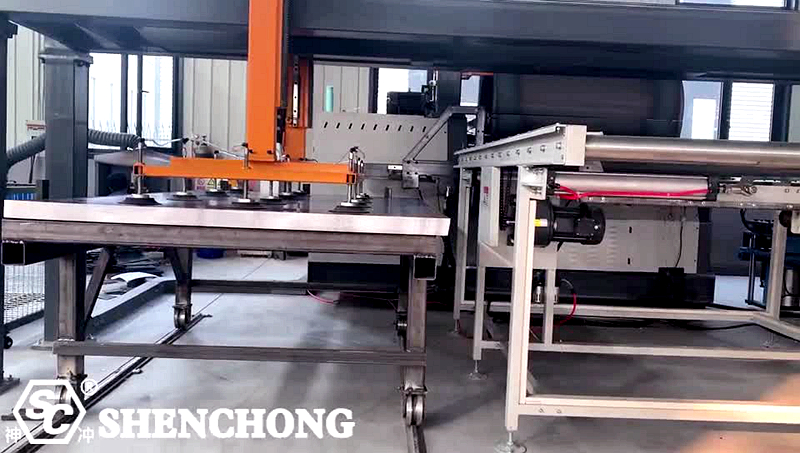

ระบบรีดโลหะแผ่นอัตโนมัติเป็นการผสานรวมเครื่องรีดโลหะแผ่น (โดยทั่วไปคือเครื่องแบบสามหรือสี่ลูกกลิ้ง) เข้ากับระบบควบคุมการโหลด การขนถ่าย การจัดการ การจัดตำแหน่ง การตรวจจับ และการกำหนดตารางเวลาแบบอัตโนมัติ ระบบอัตโนมัติในการรีดโลหะช่วยให้สามารถทำงานได้โดยไม่ต้องใช้คนหรือใช้คนน้อยที่สุด ตั้งแต่การโหลดแผ่นโลหะ → การจัดศูนย์กลางอัตโนมัติ → การรีด → การขนถ่ายอัตโนมัติ → การวัด และการผลิตซ้ำอย่างต่อเนื่อง

เหมาะสำหรับ: การผลิตจำนวนมากและการผลิตชิ้นส่วนทรงกลม/ทรงกรวยที่มีความเสถียร เช่น กระบอกสูบ ท่อ ถังเก็บ ท่อระบายอากาศ เปลือกภาชนะรับแรงดัน และชิ้นส่วนโครงรถยนต์

1. ส่วนประกอบของหน่วยอัตโนมัติสำหรับการรีดโลหะ

1) ระบบขนถ่ายสินค้าอัตโนมัติ

ระบบการโหลดและขนถ่ายอัตโนมัติสำหรับเครื่องรีดแผ่นเหล็กเป็นอุปกรณ์เสริมอัจฉริยะที่พัฒนาขึ้นเพื่อแก้ปัญหาต่างๆ เช่น การโหลดแผ่นเหล็กที่ยากลำบาก ความแม่นยำในการจัดศูนย์กลางที่ไม่เพียงพอ ความเหนื่อยล้าจากการใช้แรงงานคนสูง และความไม่สะดวกในการขนถ่ายหลังการรีด

ระบบนี้สามารถทำให้กระบวนการทั้งหมดก่อนและหลังเครื่องรีดแผ่นโลหะเป็นไปโดยอัตโนมัติอย่างสมบูรณ์ โดยผ่านขั้นตอน “การจัดการ + การจัดตำแหน่ง + การรองรับ + การขนถ่ายหลังการรีด” ซึ่งช่วยเพิ่มประสิทธิภาพและความปลอดภัยในการรีดได้อย่างมาก

- หุ่นยนต์โครงสร้าง (โซลูชันทั่วไป)

- ระบบควบคุมเซอร์โวสามแกน X/Y/Z เหมาะสำหรับงานโลหะแผ่นขนาดใหญ่

- ช่วงรับน้ำหนัก: 300 กก., 500 กก., 800 กก., 1.2 ตัน (เลือกได้)

- ความเร็วในการทำงานสูงสุด 80-120 เมตร/นาที (ขณะรับน้ำหนักเบา)

- ระบบดูดสุญญากาศหรือระบบดูดแม่เหล็กในตัว

- แท่นขนถ่ายแผ่นโลหะ

- สามารถวางซ้อนแผ่นโลหะทั้งห่อได้

- ระบบยกไฟฟ้าช่วยรักษาระดับความสูงของชั้นบนสุดให้คงที่

- มาพร้อมอุปกรณ์ตัดแผ่นกระดาษอัตโนมัติ

- กลไกการจัดตำแหน่งและศูนย์กลางแผ่นโลหะ

- อุปกรณ์จัดแนวขอบอัตโนมัติ

- การแก้ไขทิศทางการหมุนโดยอัตโนมัติ

- ให้ความแม่นยำในการกำหนดตำแหน่ง ±0.5 มม. (ขึ้นอยู่กับขนาดของแผ่นโลหะ)

- อุปกรณ์จับยึดวัสดุ

- ตัวดูดสุญญากาศ: เหมาะสำหรับแผ่นเหล็กกล้าคาร์บอน เหล็กกล้าไร้สนิม และแผ่นอลูมิเนียม

- ตัวจับยึดแม่เหล็กถาวรแบบไฟฟ้า: รับน้ำหนักได้สูง เหมาะสำหรับแผ่นโลหะหนา (8~25 มม.)

- แคลมป์ปากจับเชิงกล: สำหรับแผ่นโลหะขนาดใหญ่และรูปทรงไม่สม่ำเสมอ

- อินเทอร์เฟซอัตโนมัติสำหรับเครื่องรีดแผ่นเหล็ก

- เชื่อมต่อกับระบบควบคุมเครื่องรีดแผ่นเหล็ก

- ระบุตำแหน่งเริ่มต้นของแผ่นรีดโดยอัตโนมัติ

- วางแผนเส้นทางการป้อน/ขนถ่ายโดยอัตโนมัติ

- ระบบล็อคเพื่อความปลอดภัย: ล็อคการโหลดและการขนถ่ายโดยอัตโนมัติเมื่อเครื่องรีดแผ่นโลหะกำลังหมุน

- แท่นขนถ่ายแบบหลังการกลิ้ง

- อุปกรณ์รับม้วนสำเร็จรูปอัตโนมัติ

- ตัวเลือกเพิ่มเติม: การพลิกกลับ การซ้อน และการส่งออกผ่านสายพานลำเลียงแบบลูกกลิ้ง

- การจัดเรียงผลิตภัณฑ์สำเร็จรูปหรือการเชื่อมต่อกับสายพานลำเลียง (เป็นทางเลือกเพิ่มเติม)

2) ตัวเครื่องหลักของเครื่องรีดแผ่นเหล็ก (อุปกรณ์หลัก)

ประเภทเครื่องรีดแผ่นเหล็กที่ใช้งานร่วมกันได้:

- เครื่องรีดแผ่นโลหะสมมาตรสามลูกกลิ้ง รุ่น W11

- ดับเบิลยู12 เครื่องรีดแผ่นโลหะสี่ลูกกลิ้ง (เหมาะที่สุดสำหรับระบบอัตโนมัติแบบบูรณาการ)

- แบบปรับขึ้น / แบบปรับลง / แบบขับเคลื่อนด้วยระบบไฮดรอลิก

- รองรับการดัดโค้งแบบเรียว การรีด และการควบคุมที่แม่นยำ

3) อินเทอร์เฟซระบบอัตโนมัติการรีดโลหะ

- โปรโตคอลบัสแบบขยาย (เช่น EtherCAT/CANopen/Profinet)

- เปิดห้องสมุดโปรแกรม NC

- เชื่อมต่อกับหุ่นยนต์/PLC ได้ด้วยคลิกเดียว

4) ขั้นตอนการทำงาน (กระบวนการม้วนแบบอัตโนมัติทั่วไป)

- ระบบป้อนวัสดุอัตโนมัติ: หุ่นยนต์/โครงเครนดึงแผ่นวัสดุจากคลังเก็บวัสดุ

- การจัดตำแหน่งและศูนย์กลาง: การปรับอัตโนมัติผ่านระบบการมองเห็นหรือกลไกการจัดตำแหน่งศูนย์กลาง

- การดัดล่วงหน้าอัตโนมัติ: เครื่องรีดแผ่นโลหะจะดัดแผ่นโลหะตามเส้นโค้งที่กำหนดไว้ล่วงหน้า

- การรีดและขึ้นรูปอัตโนมัติ: ดำเนินการตามโปรแกรมการรีด

- การขนถ่ายผลิตภัณฑ์สำเร็จรูปอัตโนมัติ: แขนหุ่นยนต์/รถเข็นรับวัสดุ

- การตรวจจับความกลม (ตัวเลือกเสริม): การวัดความกลมด้วยเลเซอร์อัตโนมัติ

- ระบบจัดเก็บ/เรียงซ้อนสินค้าอัตโนมัติ

2. หน้าที่หลัก

- ระบบป้อนอาหารอัตโนมัติ

หุ่นยนต์โครงสร้าง / หุ่นยนต์อุตสาหกรรม:

ช่วยให้สามารถจับยึด เคลื่อนย้าย พลิก และวางวัสดุแผ่นได้อย่างแม่นยำ

กลไกการจับยึดด้วยถ้วยดูดสุญญากาศ:

สามารถปรับใช้ได้กับวัสดุและความหนาของแผ่นที่แตกต่างกัน (0.8–20 มม.) โดยให้แรงดูดที่เสถียรโดยไม่ทำให้พื้นผิวเป็นรอย

รางบัฟเฟอร์ป้อนอาหาร:

สามารถวางซ้อนเอกสารล่วงหน้าได้ 5-20 แผ่น ช่วยลดความถี่ในการหยิบจับเอกสารด้วยมือ

แพลตฟอร์มสำหรับการจัดศูนย์กลางและกำหนดตำแหน่ง:

ระบบจะตรวจจับตำแหน่งซ้าย-ขวาและหน้า-หลังของแผ่นวัสดุโดยอัตโนมัติ ปรับแก้ค่าเบี่ยงเบน และรับประกันการเข้าสู่เครื่องรีดอย่างแม่นยำ

- ระบบจัดตำแหน่งและป้อนอัตโนมัติ

การจัดแนวขอบแบบปรับได้:

ช่วยให้มั่นใจได้ว่ามุมการป้อนวัสดุมีความแม่นยำด้วยการวัดระยะด้วยเลเซอร์

ป้อนแผ่นวัสดุไปยังตำแหน่งลูกกลิ้งด้านล่างของเครื่องรีดโดยอัตโนมัติ

- กระบวนการรีดแบบประสานงาน

สายพานลำเลียงลูกกลิ้งป้อนอัตโนมัติ / ลูกกลิ้งขับเคลื่อนด้วยมอเตอร์:

ลำเลียงแผ่นวัสดุไปยังทางเข้าเครื่องรีดอย่างราบรื่น

การวัดระยะด้วยเลเซอร์ / เซ็นเซอร์ขอบ:

ระบบจะระบุขอบแผ่นวัสดุและจุดเริ่มต้นการรีดโดยอัตโนมัติ ช่วยเพิ่มความแม่นยำในการรีดครั้งแรก

อุปกรณ์จับยึดแบบนิวแมติก/เซอร์โว:

ช่วยยึดแผ่นวัสดุให้แน่น ลดการลื่นไถล

- การขนถ่ายอัตโนมัติ

ระบบรถเข็น/ล้อเลื่อนสำหรับขนย้าย:

ช่วยยึดทรงกระบอกที่ม้วนอยู่ ป้องกันไม่ให้ตกลงมาและเสียรูปทรง

โครงสร้างขนถ่ายแบบออกด้านข้าง:

ระบบจะดันกระบอกสูบออกจากบริเวณที่กำลังหมุนโดยอัตโนมัติ ช่วยเพิ่มความปลอดภัย

กลไกดีดชิ้นงานแบบยืดหดได้ (สำหรับเครื่องรีดสี่ลูกกลิ้ง):

ดันชิ้นงานทรงกระบอกที่ขึ้นรูปแล้วออกจากระหว่างลูกกลิ้ง และส่งไปยังรางลูกกลิ้งสำหรับขนถ่าย

3. ช่วงเครื่องรีดแผ่นเหล็กที่ใช้งานได้

ตารางเปรียบเทียบ:

ประเภทของเครื่องรีดแผ่นโลหะ | กความสามารถในการใช้งาน | หมายเหตุ |

เครื่องรีดแผ่นโลหะสามลูกกลิ้ง (W11) | ★★★★☆ | การใช้งานทั่วไป, โหลดปานกลาง |

เครื่องรีดแผ่นเหล็กสี่ลูกกลิ้ง (W12) | ★★★★★ | เหมาะที่สุดสำหรับระบบอัตโนมัติ ตำแหน่งการโหลดที่มั่นคง |

เครื่องรีดแผ่นเหล็กขนาดใหญ่สำหรับงานหนัก (แผ่นเหล็กหนา 20-60 มม.) | ★★★★☆ | ต้องใช้แคลมป์แม่เหล็กไฟฟ้าถาวรหรือตัวจับยึดเชิงกล |

เครื่องรีดขนาดเล็ก | ★★★☆☆ | เหมาะสำหรับใช้กับแขนหุ่นยนต์งานเบา |

4. ข้อดีของระบบอัตโนมัติในการรีดโลหะ

1) ลดต้นทุนแรงงานได้อย่างมาก

- จำนวนคนงานที่จำเป็นต่อเครื่องรีดแผ่นเหล็กหนึ่งเครื่องลดลงจาก 2-3 คน เหลือ 0.5 คน (โดยการตรวจสอบ)

- ไม่จำเป็นต้องยก จัดตำแหน่ง หรือค้ำยันด้วยมือในระหว่างกระบวนการรีด

2) ประสิทธิภาพที่เพิ่มขึ้นอย่างเห็นได้ชัด

- ความเร็วในการป้อนเพิ่มขึ้น 50%-200%

- การกำหนดตำแหน่งอัตโนมัติมีความเสถียรมากกว่าการกำหนดตำแหน่งด้วยตนเอง

- เหมาะสำหรับกระบวนการรีดขึ้นรูปต่อเนื่องเป็นชุด

3) ความสม่ำเสมอในการกลิ้งที่ดีขึ้น

- การจัดตำแหน่งและศูนย์กลางอัตโนมัติช่วยลดข้อผิดพลาดจากการคลาดเคลื่อน

- ความตรงของแผ่นโลหะมีความเสถียรมากขึ้น และความคลาดเคลื่อนจากการกลิ้งลดลง

- ความสม่ำเสมอระหว่างชุดการผลิตหลายชุดได้รับการปรับปรุงโดย 20-40%

4) ความปลอดภัยที่เพิ่มขึ้น

- หลีกเลี่ยงการสัมผัสแผ่นโลหะหนักและบริเวณที่รีดด้วยมือโดยตรง

- การสแกนด้วยเลเซอร์แบบครบวงจร + ระบบล็อคเพื่อความปลอดภัย

- ระบบเตือนภัยอัตโนมัติเมื่อตรวจพบการเบี่ยงเบนของแผ่นป้ายทะเบียน

5) กำหนดมาตรฐานคุณภาพ

- มุมการป้อนวัสดุมีความสม่ำเสมอสูง

- ความแม่นยำในการกลิ้งดีขึ้นด้วยรุ่น 20-30%

- ความคลาดเคลื่อนในการหมุนคงที่ภายใน ±1-2 มม.

- เหมาะสำหรับการผลิตอย่างต่อเนื่องในอุตสาหกรรมภาชนะรับแรงดันและท่อส่งระดับสูง

6) ออกแบบมาโดยเฉพาะสำหรับจานขนาดใหญ่และน้ำหนักมาก

- เหมาะอย่างยิ่งสำหรับแผ่นพิมพ์ที่มีความหนา 6-40 มม. และแผ่นพิมพ์ขนาดใหญ่

- หุ่นยนต์/โครงสร้างแบบคานรับน้ำหนัก เมื่อใช้งานร่วมกับอุปกรณ์ขนถ่ายวัสดุ สามารถเคลื่อนย้ายวัสดุหนักได้อย่างง่ายดาย

5. ตัวอย่างการตั้งค่าทั่วไป (ใช้ได้กับ W12-12×2500)

- เครื่องรีดโลหะ SC รุ่น: W12-12×2500 (12 มม. × 2500 มม.)

- ความสามารถในการรับน้ำหนักของโครงเหล็ก: 500 กก.

- วิธีการดูด: การดูดด้วยแม่เหล็กไฟฟ้าถาวร + แผ่นคั่น

- กลไกการจัดตำแหน่งศูนย์กลาง: การจัดตำแหน่งอัตโนมัติสองด้าน + การวัดด้วยเลเซอร์

- วิธีการขนถ่าย: สายพานลำเลียงอัตโนมัติหลังจากกลิ้งเสร็จ

- ขนาดพื้นที่โดยรวม: ประมาณ 10 เมตร × 5 เมตร

- สามารถปรับแต่งรูปแบบได้ตามความหนา ความกว้าง เส้นผ่านศูนย์กลางการรีด และพื้นที่ในโรงงานของคุณ

6. สรุป

ระบบรีดแผ่นโลหะอัตโนมัติ SC ประกอบด้วยเครื่องรีดแผ่นโลหะ อุปกรณ์ขนถ่ายอัตโนมัติระบบนี้ประกอบด้วยซอฟต์แวร์ควบคุมอัจฉริยะและโมดูลตรวจจับ สามารถทำให้กระบวนการจัดการแผ่นโลหะทั้งหมดเป็นไปโดยอัตโนมัติ ตั้งแต่การหยิบวัสดุ การจัดตำแหน่ง การดัดเบื้องต้น การรีด ไปจนถึงการขนถ่าย ระบบนี้ใช้หุ่นยนต์หรือวิธีการจัดการแบบโครงสร้าง และเชื่อมต่อกับเครื่องรีดแผ่นโลหะเพื่อควบคุม มีคุณสมบัติการรีดที่มีความแม่นยำสูง ผลผลิตที่เสถียร และความสามารถในการทำงานต่อเนื่องโดยไม่ต้องมีคนควบคุม ทำให้เหมาะอย่างยิ่งสำหรับสถานการณ์การผลิตจำนวนมาก เช่น ชิ้นส่วนทรงกระบอก ท่ออากาศ ท่อ และเปลือกภาชนะรับแรงดัน

- เพิ่มกำลังการผลิต: เวลาในการผลิตต่อรอบที่เป็นมาตรฐานมีความเสถียรและควบคุมได้ ช่วยเพิ่มประสิทธิภาพได้ 1.5–3 เท่า

- ลดจำนวนพนักงาน: จำนวนพนักงานลดลงจาก 3-4 คน เหลือ 1 คน ส่งผลให้ความเข้มข้นของแรงงานและต้นทุนลดลง

- คุณภาพสม่ำเสมอยิ่งขึ้น: ความกลมและความตรงมีความสม่ำเสมอมากขึ้น ลดการแก้ไขงานซ้ำ

- โรงงานอัจฉริยะที่ปรับขนาดได้: สามารถเชื่อมต่อกับคลังวัสดุ สายการเชื่อม และระบบ MES เพื่อให้การดำเนินงานเป็นไปตามข้อมูลที่กำหนดไว้