สารบัญ

วัสดุของใบมีดเครื่องตัดโลหะส่งผลโดยตรงต่อประสิทธิภาพการตัด ความทนทานต่อการสึกหรอ อายุการใช้งาน และผลลัพธ์ของกระบวนการ การใช้งานที่แตกต่างกันต้องการประสิทธิภาพของใบมีดที่แตกต่างกัน ดังนั้นจึงต้องเลือกวัสดุที่เหมาะสม ด้านล่างนี้คือการวิเคราะห์โดยละเอียดเกี่ยวกับวัสดุที่นิยมใช้ทำใบมีดเครื่องตัดโลหะ

1. ประเภทวัสดุใบมีดเครื่องตัดโลหะทั่วไป

วัสดุใบมีดตัดที่นิยมใช้ ได้แก่ เหล็กกล้าเครื่องมือคาร์บอน เหล็กกล้าเครื่องมือโลหะผสม เหล็กกล้าคาร์บอนสูงโครเมียมสูง เหล็กกล้าแม่พิมพ์งานร้อน และเหล็กกล้าโลหะผง ด้านล่างนี้คือรายละเอียดการจำแนกประเภทและคุณลักษณะของประเภททั่วไป

1) ภาพรวมของวัสดุใบมีดเครื่องตัดที่ใช้กันทั่วไป

ใบมีด วัสดุ | ประเภท | คุณสมบัติ | หลัก การตัด วัสดุ |

T8, T10 | เหล็กกล้าเครื่องมือคาร์บอน | ต้นทุนต่ำ ความแข็งสูง ความเหนียวต่ำ | เหล็กกล้าคาร์บอนธรรมดา ทองแดง อลูมิเนียม และวัสดุอ่อนอื่นๆ |

9CrSi | เหล็กกล้าเครื่องมือโลหะผสม | ความแข็งและทนต่อการสึกหรอสูง คุ้มค่าต้นทุนสูง | เหล็กกล้าคาร์บอนปานกลางและต่ำทั่วไป |

6CrW2Si | เหล็กกล้าเครื่องมือโลหะผสม | ประกอบด้วยทังสเตน ความแข็งสีแดงที่ดีและทนต่อการสึกหรอ | เหล็กกล้าความแข็งแรงปานกลาง สแตนเลสสตีลน้ำหนักเบา |

Cr12MoV | เหล็กกล้าคาร์บอนสูงโครเมียมสูง | ทนทานต่อการสึกหรอและความแข็งได้ดีเยี่ยม | สแตนเลส เหล็กซิลิคอน เหล็กกล้าความแข็งแรงสูง |

เอช13 (4Cr5MoSiV1) | เหล็กกล้าแม่พิมพ์งานร้อน | ความแข็งแรงที่อุณหภูมิสูงและความต้านทานความล้าจากความร้อนได้ดีเยี่ยม | แผ่นเหล็กรีดร้อนตัดร้อน |

เอสเคดี11/ดี2 | เหล็กกล้าคาร์บอนสูงโครเมียมสูง | มีความแข็งแรงสูง ทนทานต่อการสึกหรอ และทนต่อการแตก | สแตนเลส, เหล็กแรงสูง, เหล็กซิลิคอน |

เหล็กกล้าโลหะผสมผง (เช่น ASP23) | เหล็กกล้าเครื่องมือโลหะผสมระดับไฮเอนด์ | ความแข็งสูงเป็นพิเศษและอายุการใช้งานยาวนานเป็นพิเศษ | แผ่นคอมโพสิตไฮเอนด์ เหล็กทนทานต่อการสึกหรอ |

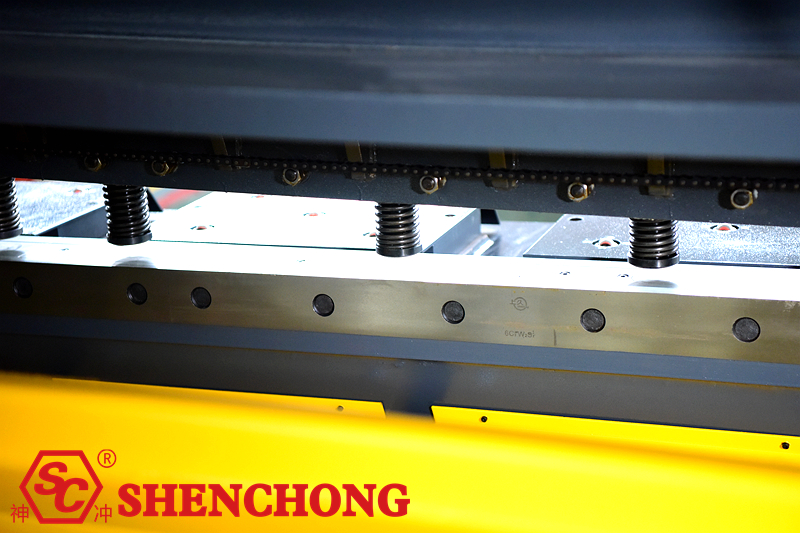

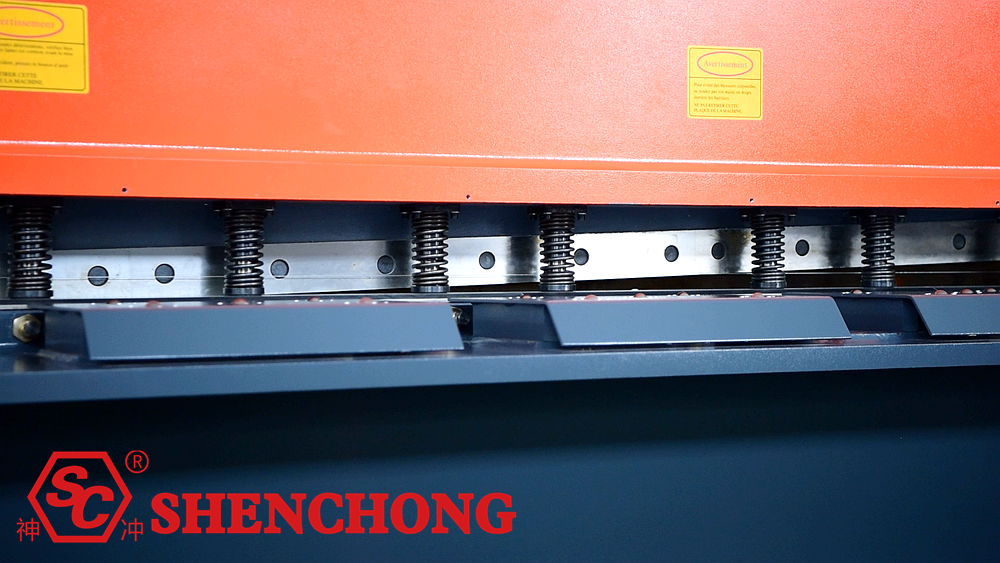

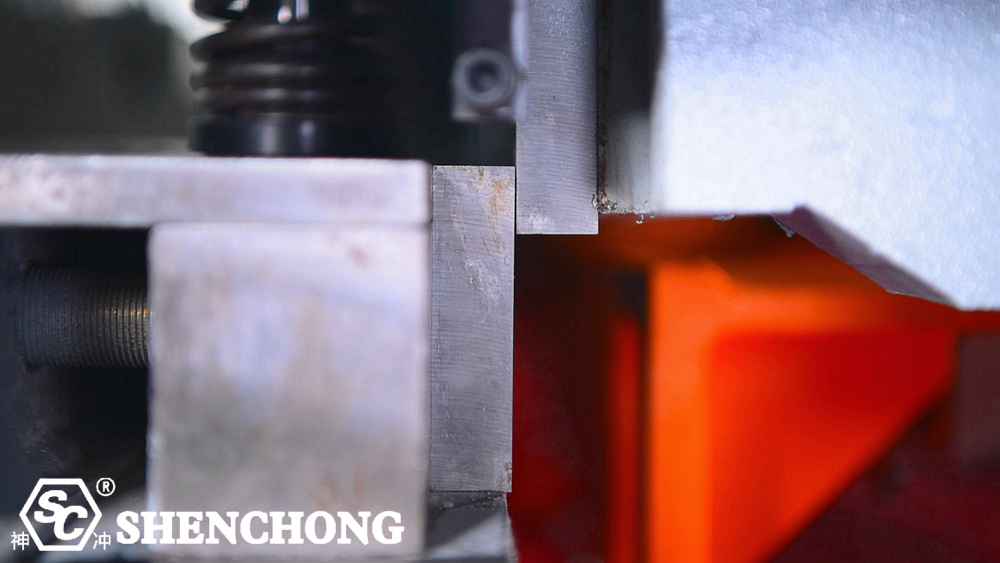

กรรไกรตัดเหล็กไฮดรอลิก SC มักทำจากวัสดุต่างๆ เช่น 9CrSi, 6CrW2Si, Cr12MoV และ H13K ใบมีดมีหน้าตัดเป็นรูปสี่เหลี่ยมผืนผ้าและมีความแข็งระหว่าง HRC50 ถึง 62 ให้ความแม่นยำสูงและพื้นผิวที่ปราศจากเสี้ยน

2) ลักษณะเฉพาะโดยละเอียดของวัสดุใบมีดต่างๆ

– เหล็กกล้าเครื่องมือคาร์บอน T8 และ T10

คุณสมบัติ:

- ความแข็งสูง (ถึง HRC 58-62 หลังจากการอบชุบด้วยความร้อน)

- ต้นทุนต่ำและความสามารถในการตัดเฉือนที่ดี

ข้อเสีย :

- ทนทานต่อการสึกหรอพอสมควร ความเหนียวต่ำ

- มีแนวโน้มที่จะแตกง่าย ไม่เหมาะสำหรับการตัดด้วยความเร็วสูงหรือการเฉือนวัสดุแข็ง เช่น สแตนเลส

การใช้งาน:

- การตัดวัสดุอ่อน เช่น เหล็กกล้าคาร์บอนธรรมดา อลูมิเนียม และทองแดง

– เหล็กกล้าเครื่องมือโลหะผสม 9CrSi

คุณสมบัติ:

- ความแข็งสูง ทนทานต่อการสึกหรอดี

- ความเหนียวปานกลาง

- คุ้มค่าต้นทุนสูง

การใช้งาน:

- เหล็กกล้าคาร์บอนปานกลางและต่ำธรรมดา Q235, Q345, เหล็กกล้าไร้สนิม ฯลฯ

- ความแข็งตัวแทน: HRC 58-60

– เหล็กกล้าเครื่องมือโลหะผสม 6CrW2Si

คุณสมบัติ:

- ประกอบด้วยทังสเตนและซิลิกอน ความแข็งสีแดงที่ดี

- มีความแข็งแรงและความแข็งสูง ประสิทธิภาพการเฉือนดีเยี่ยม

- แข็งแกร่งกว่า 9CrSi

การใช้งานที่เหมาะสม:

- การตัดต่อเนื่อง การตัดร้อน และการตัดสแตนเลสแบบเบา

- ความแข็งตัวแทน: HRC 60-62

– เหล็กกล้าเครื่องมือโลหะผสมโครเมียมสูง Cr12MoV คาร์บอนสูง

คุณสมบัติ:

- ทนทานต่อการสึกหรอและความแข็งได้ดีเยี่ยม

- ความเหนียวปานกลาง การเสียรูปจากการอบชุบด้วยความร้อนน้อยที่สุด

- อายุการใช้งานยาวนาน

การใช้งาน:

- เหล็กกล้าที่มีความแข็งแรงสูง สเตนเลส แผ่นเหล็กซิลิคอน และวัสดุที่มีความแข็งสูงอื่นๆ

- ใบมีดเครื่องตัดไฮดรอลิกขนาดใหญ่ ใบมีดเครื่องตัด CNC

- ความแข็งตัวแทน: HRC 58-60

– เหล็กกล้าแม่พิมพ์งานร้อน H13 (4Cr5MoSiV1)

คุณสมบัติ:

- ความแข็งแรง ความเหนียว และความต้านทานความล้าจากความร้อนที่อุณหภูมิสูงได้ดีเยี่ยม

- สามารถนำมาใช้ในอุปกรณ์ตัดแบบร้อนได้

การใช้งาน:

- การตัดแผ่นโลหะด้วยความร้อน เช่น แผ่นเหล็กรีดร้อน และแผ่นเหล็กตัดร้อน

- ความแข็งตัวแทน: HRC 50-55 (หลังการอบด้วยความร้อน)

– SKD11 (มาตรฐาน JIS ของญี่ปุ่น) / D2 (มาตรฐานอเมริกัน)

คุณสมบัติ:

- เหล็กกล้าผสมคาร์บอนสูง โครเมียมสูง ทนทานต่อการสึกหรอและชุบแข็งได้ดีเยี่ยม

- ทนทานต่อการเสียรูป อายุการใช้งานยาวนาน

การใช้งาน:

- การตัดเหล็กกล้าแรงสูง สแตนเลส โลหะผสมไททาเนียม และวัสดุผสม

- ความแข็งตัวแทน: HRC 58-62

– เหล็กกล้าโลหะผสมผง (เช่น ASP23, ASP60)

คุณสมบัติ:

- ความแข็งสูงมาก ทนทานต่อการสึกหรอและทนต่อการแตกได้ดีเยี่ยม

- วัสดุใบมีดระดับไฮเอนด์

การใช้งาน:

- การดำเนินการตัดเฉือนที่มีความแม่นยำสูง การใช้งานที่ต้องการความทนทานต่อการสึกหรอสูง

- ความแข็งตัวแทน: HRC 62-65+

2. ความสำคัญของวัสดุใบมีดตัดโลหะ

คุณภาพของวัสดุใบมีดของเครื่องตัดโลหะเป็นปัจจัยสำคัญในการกำหนดคุณภาพ ประสิทธิภาพ ต้นทุน และอายุการใช้งานของอุปกรณ์ ในฐานะ “ส่วนประกอบหลัก” ของเครื่องตัด คุณสมบัติวัสดุของใบมีดจึงส่งผลโดยตรงต่อประสิทธิภาพโดยรวมของเครื่องจักรทั้งหมด ต่อไปนี้คือการวิเคราะห์เชิงลึกเกี่ยวกับความสำคัญของวัสดุใบมีด:

1) ปัจจัยสำคัญในการกำหนดคุณภาพแรงเฉือน

- วัสดุคุณภาพดี → คมใบมีดคม ทนทานต่อการสึกหรอ → พื้นผิวการตัดเรียบ ปราศจากเสี้ยน

- วัสดุคุณภาพต่ำ → ขอบใบมีดทื่อหรือแตกง่าย → ขอบแผ่นฉีกขาดและเสียรูป ส่งผลให้มีอัตราเศษวัสดุสูงสำหรับผลิตภัณฑ์สำเร็จรูป

ตัวอย่างการใช้งาน:

- เมื่อทำการเฉือนวัสดุที่มีความแข็งแรงสูง เช่น สเตนเลสและเหล็กซิลิกอน การใช้วัสดุใบเลื่อยที่ไม่ถูกต้องอาจทำให้เกิดข้อบกพร่องร้ายแรง เช่น "การกัด" และ "การฉีกขาด" ได้

2) ผลกระทบต่ออายุการใช้งานของใบมีดและความถี่ในการเปลี่ยนใบมีด

- วัสดุคุณภาพสูง (เช่น Cr12MoV และ SKD11) มีอายุการใช้งานของใบมีดนานกว่าวัสดุทั่วไป (เช่น T10 และ 9CrSi) ถึง 2–5 เท่า หรืออาจจะนานกว่านั้นด้วยซ้ำ

- วัสดุจะกำหนดความทนทานต่อการสึกหรอ ความแข็งสีแดง (รักษาความแข็งที่อุณหภูมิสูง) และความทนทานต่อการแตกของใบมีด

- ใบมีดคุณภาพสูงช่วยลดความถี่ในการเปลี่ยนใบมีด ลดแรงงาน เวลาหยุดทำงาน และต้นทุนการว่าจ้าง

บทสรุป:

- ยิ่งวัสดุใบมีดดีเท่าไหร่ ก็ยิ่งสามารถปรับให้เหมาะกับการเฉือนแบบต่อเนื่องและยาวนานที่มีความเข้มข้นสูงได้มากขึ้นเท่านั้น

3) รับรองความปลอดภัยของอุปกรณ์และการทำงานที่เสถียร

ใบมีดคุณภาพต่ำอาจจะ:

- เกิดการบิ่นหรือแตกหักกะทันหันในระหว่างกระบวนการเฉือน ทำให้เกิดแรงกระแทกและความเสียหายต่อที่จับใบมีดและกลไกส่งกำลัง

- วัสดุที่ไม่สม่ำเสมอหรือการอบชุบด้วยความร้อนที่ไม่เพียงพออาจทำให้เกิดความเครียดสะสมและความล้มเหลวจากความล้า

- สิ่งนี้อาจทำให้เกิดความผันผวนของความต้านทานแรงเฉือน การสั่นสะเทือนของอุปกรณ์ และแม้แต่ระบบไฮดรอลิกรับภาระเกิน

วัสดุใบมีดคุณภาพสูงมีคุณสมบัติดังนี้:

- ความเหนียวที่สูงขึ้นและการกระจายโครงสร้างที่สม่ำเสมอมากขึ้น

- สิ่งนี้ช่วยป้องกันการรวมตัวของความเครียดระหว่างแรงกระแทกจากการเฉือน ช่วยปกป้องระบบทั้งหมดได้อย่างมีประสิทธิภาพ

4) ส่งผลโดยตรงต่อต้นทุนการผลิตและกำไร

ใบมีดคุณภาพต่ำแม้จะมีราคาไม่แพงแต่สามารถนำไปสู่สิ่งต่อไปนี้ได้อย่างง่ายดาย:

- การเปลี่ยนบ่อยครั้ง

- ของเสียจากวัสดุ (การเฉือนที่ไม่ดี)

- การซ่อมแซมและแก้ไขผลิตภัณฑ์สำเร็จรูป

- อุปกรณ์สึกหรอมากเกินไปและต้นทุนการบำรุงรักษาที่เพิ่มขึ้น

วัสดุใบมีดคุณภาพสูง แม้จะมีราคาแพงกว่าเล็กน้อยในตอนแรก แต่มีคุณสมบัติดังนี้:

- ประสิทธิภาพการเฉือนที่สูงขึ้น

- ต้นทุนต่อหน่วยต่ำลง

- ระยะเวลายาวนานไร้ปัญหา

การเปรียบเทียบผลประโยชน์ทางเศรษฐกิจ:

- ใบมีดคุณภาพสูงหนึ่งใบ = อายุการใช้งานของใบมีดมาตรฐานสามใบ + เวลาหยุดทำงานน้อยลง + ผลผลิตสูงขึ้น

5) ผลกระทบต่อความปลอดภัยในการผลิต

- ใบมีดคุณภาพต่ำ ซึ่งมีลักษณะเด่นคือใช้วัสดุไม่สม่ำเสมอและมีความแข็งแรงไม่เพียงพอ อาจทำให้เกิดรอยแตกร้าวหรือเศษใบมีดกระเด็นออกมาในระหว่างการเฉือนที่มีแรงสูง ซึ่งอาจทำให้ผู้ปฏิบัติงานได้รับบาดเจ็บได้

- ใบมีดที่ไม่ได้มาตรฐาน โดยเฉพาะอย่างยิ่งเมื่อต้องตัดเหล็กที่มีความแข็งแรงสูงหรือแผ่นเหล็กหนา ก่อให้เกิดอันตรายด้านความปลอดภัยได้อย่างมาก

ใบมีดคุณภาพสูงมีคุณสมบัติ:

- อัตราส่วนโลหะผสมที่สมเหตุสมผล

- การอบด้วยความร้อนอย่างเหมาะสม

- ความสมดุลที่ดีระหว่างความเหนียว ความแข็งแกร่ง และความแข็ง ส่งผลให้มีความปลอดภัยและความน่าเชื่อถือมากขึ้น

สรุป: ความสำคัญของวัสดุใบมีด

- คุณภาพการตัด: ความเรียบเนียน ความแม่นยำ การควบคุมเสี้ยน

- อายุการใช้งาน: รอบการเปลี่ยนใบมีด, การควบคุมต้นทุน

- การปกป้องอุปกรณ์: ทนต่อแรงกระแทก ลดความเสียหาย และอายุการใช้งานยาวนานขึ้น

- การควบคุมต้นทุน: ลดการทำงานซ้ำและระยะเวลาหยุดทำงานเพื่อการบำรุงรักษา

- ความปลอดภัยในการผลิต: ป้องกันการกระเซ็นและความเสี่ยงในการปฏิบัติงาน

ข้อแนะนำ :

- การตัดเหล็กกล้าคาร์บอนธรรมดา → เลือกวัสดุที่คุ้มต้นทุน เช่น T10 และ 9CrSi

- การตัดเหล็กกล้าไร้สนิมหรือเหล็กกล้าแรงสูง → ต้องเลือกเหล็กกล้าอัลลอยด์สมรรถนะสูง เช่น Cr12MoV และ SKD11

- สำหรับการผลิตความถี่สูงหรือการตัดที่แม่นยำ → เหล็กกล้าโลหะผสมผง (เช่น ASP23) เป็นที่ต้องการ

- วัสดุที่เลือกจะต้องผสมผสานกับกระบวนการอบด้วยความร้อนเฉพาะทางเพื่อให้ได้ประสิทธิภาพที่แท้จริง

3. เลือกวัสดุใบมีดเฉือนอย่างไร?

การเลือกวัสดุใบมีดสำหรับเครื่องตัดโลหะเป็นสิ่งสำคัญอย่างยิ่งต่อประสิทธิภาพการตัด คุณภาพการตัด และอายุการใช้งานของใบมีด วัสดุแผ่น ความหนา ความถี่ในการตัด และสภาวะการทำงานที่แตกต่างกัน ล้วนต้องการประสิทธิภาพการทำงานของใบมีดที่แตกต่างกัน คำแนะนำโดยละเอียดสำหรับการเลือกวัสดุใบมีดตัดมีดังนี้

1) เลือกวัสดุใบมีดตามวัสดุตัด

ประเภทของวัสดุเฉือน | ที่แนะนำ ใบมีด วัสดุ | เหตุผล |

เหล็กกล้าคาร์บอนธรรมดา (Q235, Q195 เป็นต้น) | T10, 9CrSi | ต้นทุนต่ำ ความแข็งปานกลาง ประสิทธิภาพการเฉือนสูง |

เหล็กกล้าอัลลอยด์ปานกลางและต่ำ (Q345, 16Mn เป็นต้น) | 6CrW2Si, Cr12MoV | ความแข็งที่สูงขึ้นและความทนทานต่อการสึกหรอเพื่อป้องกันการแตกของขอบ |

สแตนเลส (201, 304, 316) | Cr12MoV, SKD11 | ทนทานต่อการกัดกร่อน ป้องกันการยึดเกาะ และทนต่อการสึกหรอได้ดี |

เหล็กกล้าแรงสูง เหล็กสปริง | สกด11, เอเอสพี23 | ความต้องการความแข็งแรงที่สูงมากเพื่อป้องกันการแตกของขอบ |

แผ่นเหล็กซิลิกอน, แผ่นรีดเย็น | Cr12MoV, เหล็กกล้าโลหะผสมผง | ข้อกำหนดความแม่นยำสูงและความทนทานต่อการสึกหรอที่แข็งแกร่ง |

โลหะอ่อน เช่น ทองแดง อะลูมิเนียม และโลหะผสมอะลูมิเนียม | T8, T10 | ความแข็งปานกลางเพื่อลดความเสียหายบนพื้นผิว |

แผ่นรีดร้อน วัสดุตัดร้อน | H13, 5CrNiMo | ความแข็งแรงที่อุณหภูมิสูงและความต้านทานต่อความล้าจากความร้อนได้ดีเยี่ยม |

2) เลือกตามความถี่ในการใช้งานและความเข้มข้นในการทำงาน

ความถี่ในการใช้งาน/สภาพแวดล้อมการทำงาน | ที่แนะนำ ใบมีด วัสดุ | คำอธิบาย |

ความถี่ต่ำ การเฉือนเป็นครั้งคราว | T8, T10, 9CrSi | ให้ความสำคัญกับการควบคุมต้นทุนและให้มั่นใจถึงความทนทานเพียงพอ |

ความถี่กลาง การเฉือนมาตรฐาน | 6CrW2Si, Cr12MoV | ประสิทธิภาพที่มั่นคง สมดุลระหว่างราคาและอายุการใช้งานที่ยาวนาน |

การตัดความถี่สูง งานหนัก | สกด11, เอเอสพี23 | ทนทานต่อการสึกหรอสูง อายุการใช้งานยาวนาน และทนต่อการแตกร้าว |

สภาพแวดล้อมการเฉือนที่อุณหภูมิสูง | เอช13 | ทนความร้อนและการเสียรูปสูง เหมาะกับการเฉือนแบบร้อน |

ความต้องการความแม่นยำสูง | SKD11 เหล็กกล้าโลหะผสมผง | มีเสถียรภาพมิติที่ยอดเยี่ยม ไม่เกิดการสึกหรอและหมองลง |

3) เลือกตามประเภทอุปกรณ์

ประเภทเครื่องตัด | ที่แนะนำ ใบมีด วัสดุ | คุณสมบัติ |

เครื่องตัดเฉือนแบบธรรมดา | T8, T10 | วัสดุใบมีดเอนกประสงค์ คุ้มค่าคุ้มราคา |

9CrSi, 6CrW2Si | ความสามารถในการรับน้ำหนักสูง การตัดที่ราบรื่น | |

6CrW2Si, Cr12MoV และ H13K (4Cr5MoSiV1) | ความแม่นยำสูง อายุการใช้งานยาวนาน ลดความถี่ในการเปลี่ยน | |

เครื่องตัดแบบร้อน | เอช13 (4Cr5MoSiV1) | ทนทานต่ออุณหภูมิสูงและทนต่อความล้าจากความร้อนได้ดี |

4) หมายเหตุ

ความแข็งของใบมีดไม่จำเป็นต้องดีกว่าเสมอไป:

- ความแข็งที่สูงขึ้นทำให้ทนทานต่อการสึกหรอมากขึ้น แต่ยังลดความเหนียวและมีแนวโน้มที่จะแตกได้ง่าย

- ยิ่งวัสดุมีความแข็งมากขึ้น การอบชุบด้วยความร้อนก็จะเข้มงวดมากขึ้น และราคาก็จะสูงขึ้นตามไปด้วย

- การเลือกใช้ควรคำนึงถึงความสมดุลระหว่างความแข็งและความเหนียว

สำหรับวัสดุที่มีแนวโน้ม “กัด” เช่น สแตนเลสและเหล็กซิลิคอน แนะนำให้ใช้:

- Cr12MoV หรือ SKD11 ซึ่งป้องกันการติดและมีโอกาสแตกบิ่นน้อย

- สำหรับการใช้งานที่ต้องมีอายุการใช้งานเครื่องมือนานและการเปลี่ยนเครื่องมือบ่อยครั้งซึ่งไม่สะดวก เหล็กกล้าโลหะผสมผง (ASP23/ASP60) ถือเป็นตัวเลือกหนึ่ง แต่มีราคาแพงกว่า

สภาพแวดล้อมการตัดแบบร้อน:

- ใบมีดธรรมดา เช่น T10 อาจทำให้เกิดการเฉือนล้มเหลวหรือขอบเสียหายเนื่องมาจากการเสียรูปเนื่องจากความร้อนหรือการอบอ่อน

- ควรใช้เหล็กกล้าแม่พิมพ์สำหรับงานร้อน H13

4. ข้อควรพิจารณาในการเลือกวัสดุใบมีด

เมื่อเลือกวัสดุใบมีดสำหรับเครื่องตัด สิ่งสำคัญคือต้องพิจารณาปัจจัยหลายประการอย่างครอบคลุม ซึ่งรวมถึงลักษณะของวัสดุที่จะตัด สภาวะการทำงาน ความเข้ากันได้กับอุปกรณ์ และความคุ้มค่า ปัจจัยสำคัญในการเลือกวัสดุใบมีดมีดังนี้:

1) อย่าแสวงหาความแข็งแกร่งอย่างไม่ลืมหูลืมตา

ความเข้าใจผิดที่พบบ่อย: ความเชื่อที่ว่า “ยิ่งใบมีดแข็งเท่าไหร่ ก็ยิ่งดีเท่านั้น”

ความเป็นจริง:

- แม้ว่าใบมีดที่มีความแข็งสูงจะทนทานต่อการสึกหรอได้ดี แต่ก็ยังมีความเหนียวต่ำ เปราะบางมากขึ้น และมีแนวโน้มที่จะแตกได้ง่าย

- ควรมีการรักษาสมดุลระหว่างความแข็งและความเหนียว โดยเฉพาะอย่างยิ่งเมื่อต้องเฉือนเหล็กที่มีความแข็งแรงสูงหรือวัสดุแข็งอื่นๆ

ข้อแนะนำ :

- สำหรับการเฉือนความถี่สูงอย่างต่อเนื่อง ให้เลือกวัสดุที่มีความแข็งสูง (เช่น Cr12MoV หรือ SKD11)

- สำหรับการเฉือนเป็นครั้งคราวหรือการเฉือนวัสดุที่อ่อนกว่า ให้เลือกวัสดุที่มีความแข็งปานกลางและความเหนียวสูง (เช่น T10 หรือ 9CrSi)

2) จับคู่วัสดุใบมีดกับวัสดุที่จะตัด

วัสดุแต่ละชนิดมีข้อกำหนดการใช้งานใบมีดที่แตกต่างกัน การใช้งานที่ไม่เหมาะสมอาจทำให้ใบมีดสึกหรอก่อนเวลาอันควร แตกร้าว หรือตัดได้ไม่ดี

ประเภทวัสดุ | วัสดุที่ไม่แนะนำ | สาเหตุ |

สแตนเลส | T10, 9CrSi | เสี่ยงต่อการสึกกร่อนและการแตก |

เหล็กกล้าที่มีความแข็งแรงสูง | T10, Cr12 | ไม่สามารถทนต่อแรงเฉือนสูงได้ |

การเฉือนแบบร้อน | เหล็กอัลลอยด์ธรรมดา | ทำให้อ่อนตัวได้ง่ายโดยการอบอ่อน ทำให้สูญเสียความแข็งแรงในการเฉือน |

คำแนะนำ:

วัสดุแข็ง (สแตนเลส, เหล็กกล้าแรงสูง) → เลือกเกรดที่มีความทนทานต่อการสึกหรอสูง เช่น Cr12MoV

วัสดุร้อน → เลือกเหล็กกล้าแม่พิมพ์งานร้อน เช่น H13 (4Cr5MoSiV1)

3) พิจารณาประเภทอุปกรณ์และความเข้ากันได้

เครื่องตัดแต่ละเครื่องมีข้อกำหนดที่แตกต่างกันสำหรับโครงสร้างและประสิทธิภาพของใบมีด:

- กรรไกรกลมีความเร็วสูงและแรงกระแทกสูง จึงต้องใช้ใบมีดที่มีความเหนียวสูงกว่า

- กรรไกรไฮดรอลิกให้การตัดที่ราบรื่นและเหมาะสำหรับใบมีดที่ทนทานต่อการสึกหรอ

- เครื่องตัดแผ่น CNC นำเสนอความแม่นยำสูงและต้องใช้ใบมีดที่ต้านทานการเสียรูปและมีความทนทานต่อการสึกหรอมากขึ้น

คำแนะนำ:

- ก่อนที่จะเลือกวัสดุใบมีด ควรทำความเข้าใจประเภทของอุปกรณ์และมาตรฐานที่แนะนำ

- ความเข้ากันได้ของความแข็งของใบมีด ขนาด และระบบการปรับอุปกรณ์ถือเป็นสิ่งสำคัญ

4) ผสมผสานความถี่การใช้งานกับงบประมาณต้นทุน

- ความถี่ในการใช้งานสูง → เลือกวัสดุที่มีอายุการใช้งานยาวนาน (เช่น SKD11 หรือ ASP23)

- ความถี่ในการใช้งานต่ำ → เลือกวัสดุที่มีประสิทธิภาพคุ้มต้นทุนสูง (เช่น T10 หรือ 9CrSi)

แม้ว่าใบมีดระดับไฮเอนด์จะมีราคาแพงกว่า แต่ก็ต้องเปลี่ยนบ่อยน้อยกว่า ทำให้ประหยัดกว่าในระยะยาว

คำแนะนำ:

- เลือกใบมีดโดยพิจารณาจากการประเมินอย่างครอบคลุมของ “ราคาต่อหน่วยวัสดุ × ความถี่ในการเปลี่ยน × การสูญเสียเวลาหยุดทำงาน”

5) คุณภาพการอบชุบด้วยความร้อนก็มีความสำคัญเช่นกัน

แม้จะทำจากวัสดุชนิดเดียวกัน แต่กระบวนการอบชุบด้วยความร้อนที่แตกต่างกันก็อาจให้ประสิทธิภาพที่แตกต่างกันอย่างมาก การอบชุบด้วยความร้อนที่ไม่เหมาะสมอาจทำให้ใบมีดมีความแข็งไม่เพียงพอ เปราะบางเกินไป และอายุการใช้งานของใบมีดสั้นลง

คำแนะนำ:

- ซื้อใบมีดจากแบรนด์ที่มีชื่อเสียงหรือผู้ผลิตที่มีประสบการณ์

- ให้แน่ใจว่าได้รับการอบชุบด้วยความร้อนและการอบชุบที่เข้มงวด

6) ใส่ใจคุณภาพของพื้นผิวที่ถูกเฉือน

หากคุณมีข้อกำหนดสูงสำหรับขอบที่ถูกเฉือน (เช่น ปราศจากเสี้ยนและปราศจากการเสียรูป):

เลือกวัสดุใบมีดที่มีความเหนียวดี ขอบคม และความแข็งสม่ำเสมอ

วัสดุทั่วไปได้แก่ Cr12MoV, SKD11 และเหล็กผงโลหะ

5. สรุป

ตารางเปรียบเทียบวัสดุและประสิทธิภาพของใบมีดเครื่องตัดโลหะ:

วัสดุ | ความแข็ง (HRC) | ความต้านทานการสึกกร่อน | ความเหนียว | เสถียรภาพทางความร้อน | เสถียรภาพทางความร้อน |

ที10 | 58-62 | ปานกลาง | ต่ำ | ยากจน | ยากจน |

9CrSi | 58-60 | ดี | ปานกลาง | ปานกลาง | ปานกลาง |

6CrW2Si | 60-62 | ดี | ปานกลาง | ดี | ดี |

Cr12MoV | 58-60 | ดีมาก | ค่อนข้างดี | ดี | ดี |

เอช13 | 50-55 | ปานกลาง | ดี | ยอดเยี่ยม | ยอดเยี่ยม |

เอสเคดี11 | 58-62 | ดีมาก | ยอดเยี่ยม | ดีมาก | ดีมาก |

เอเอสพี23 | 62-65+ | ยอดเยี่ยม | ความเหนียว | ยอดเยี่ยม | ยอดเยี่ยม |

ตารางสรุปการเลือกใช้วัสดุ:

ลำดับความสำคัญของความต้องการ | วัสดุที่แนะนำ |

ลำดับความสำคัญของต้นทุน | T10, 9CrSi |

ลำดับความสำคัญของความต้านทานการสึกหรอ | Cr12MoV, SKD11 |

ลำดับความสำคัญของความเหนียว | 6CrW2Si, H13 |

ทนต่ออุณหภูมิสูง | H13, 5CrNiMo |

ความต้องการชีวิตที่แสนสาหัส | ASP23 เหล็กกล้าโลหะผสมผง |

สรุปข้อควรพิจารณาในการเลือกวัสดุใบมีด:

จุดสำคัญ | คำแนะนำ |

อย่าแสวงหาความแข็งแกร่งอย่างไม่ลืมหูลืมตา | ความแข็งและความเหนียวต้องมีความสมดุล |

จับคู่วัสดุที่จะตัด | การจับคู่ที่ไม่เหมาะสมอาจทำให้เกิดการแตกได้ |

จับคู่อุปกรณ์ | โครงสร้าง ความแม่นยำ และความเร็วต้องเข้ากันได้ |

พิจารณาต้นทุนอย่างครอบคลุม | วัสดุไฮเอนด์มีราคาแพงกว่าแต่ทนทานกว่า |

มั่นใจได้ในคุณภาพการอบชุบด้วยความร้อน | กำหนดประสิทธิภาพที่แท้จริงของใบมีด |

ปฏิบัติตามข้อกำหนดด้านคุณภาพการตัด | เพื่อความแม่นยำที่สูงขึ้น ให้เลือกวัสดุที่มีประสิทธิภาพสูงกว่า |

วัสดุใบมีดของเครื่องตัดโลหะมีบทบาทสำคัญอย่างยิ่งต่อคุณภาพการตัด อายุการใช้งานของใบมีด ความเสถียรของอุปกรณ์ และประสิทธิภาพการผลิต การเลือกวัสดุที่เหมาะสมไม่เพียงแต่ช่วยให้การตัดเป็นไปอย่างราบรื่น แม่นยำ และแม่นยำเท่านั้น แต่ยังช่วยลดความถี่ในการเปลี่ยนใบมีดและระยะเวลาหยุดทำงานลงได้อย่างมาก

หากคุณกำลังซื้อหรือเปลี่ยนใบมีด โปรดแจ้งวัสดุที่ใช้ตัด ความหนา รุ่นและแบบของอุปกรณ์ รวมถึงข้อมูลความถี่ในการตัดของคุณ ฉันสามารถให้คำแนะนำเกี่ยวกับวัสดุที่เฉพาะเจาะจงยิ่งขึ้นแก่คุณได้