สารบัญ

การปรับปรุงประสิทธิภาพการทำงานของเครื่องตัดโลหะมีความสำคัญอย่างยิ่งในทางปฏิบัติ และเกี่ยวข้องกับกำลังการผลิต การควบคุมต้นทุน วงจรการจัดส่ง คุณภาพของผลิตภัณฑ์ และมิติสำคัญอื่นๆ ขององค์กร จะปรับปรุงประสิทธิภาพการทำงานของเครื่องตัดโลหะให้มีประสิทธิภาพได้อย่างไร กุญแจสำคัญในการปรับปรุงประสิทธิภาพการทำงานของเครื่องตัดโลหะแผ่นอยู่ที่: ประสิทธิภาพของอุปกรณ์ การไหลของกระบวนการ การทำงานของบุคลากร ระบบอัตโนมัติและการจัดการ เป็นต้น

1. การวิเคราะห์ปัจจัยที่มีผลต่อประสิทธิภาพการทำงานของเครื่องตัดเฉือน

การวิเคราะห์ปัจจัยที่ส่งผลต่อประสิทธิภาพการทำงานของเครื่องตัดเฉือนเป็นขั้นตอนสำคัญในการปรับปรุงกำลังการผลิตและเพิ่มประสิทธิภาพกระบวนการ ต่อไปนี้คือสรุปโดยละเอียดของปัจจัยหลักที่ส่งผลต่อประสิทธิภาพการทำงานของเครื่องตัดเฉือนจากหลายมิติเพื่อช่วยให้คุณระบุคอขวดและพัฒนามาตรการปรับปรุง

1) ปัจจัยด้านอุปกรณ์

ปัจจัยต่างๆ | คำอธิบายผลกระทบ |

ประเภทเครื่องตัด | เครื่องตัดแบบไฮดรอลิกตัดได้เรียบเนียนกว่าเครื่องตัดแบบกลไก และเครื่องตัดแบบ CNC มีระบบอัตโนมัติในระดับที่สูงกว่า ซึ่งเหมาะสำหรับการผลิตที่มีความแม่นยำสูงและประสิทธิภาพสูง |

สถานะการทำงานของอุปกรณ์ | อุปกรณ์เก่าหรือได้รับการดูแลรักษาไม่ดีจะลดความเร็วในการเฉือน เพิ่มระยะเวลาการหยุดทำงาน และส่งผลต่อกำลังการผลิตโดยรวม |

คุณภาพใบมีดและระดับการสึกหรอ | มีดที่ทื่อจะทำให้การเฉือนไม่ดี เพิ่มอัตราการทำงานซ้ำ และถึงขั้นไม่สามารถเฉือนได้ตามปกติในกรณีที่รุนแรง |

การปรับช่องว่างใบมีดเหมาะสมหรือไม่ | ช่องว่างที่ใหญ่หรือเล็กเกินไปจะส่งผลต่อคุณภาพและความเร็วในการเฉือน โดยเฉพาะเมื่อตัดวัสดุที่มีความหนาต่างกัน |

อุปกรณ์สนับสนุนระบบอัตโนมัติ | การขาดอุปกรณ์ป้อนอาหารอัตโนมัติ การซ้อนหรือการรวบรวมขยะ จะทำให้ต้องมีการดำเนินการด้วยตนเองมากขึ้นและลดประสิทธิภาพลง |

2) ปัจจัยด้านผู้ปฏิบัติงาน

ปัจจัยต่างๆ | คำอธิบายผลกระทบ |

ความชำนาญในการใช้งาน | คนงานที่มีประสบการณ์สามารถลดเวลาสำหรับการตั้งค่า การจัดตำแหน่ง และการเปลี่ยนแปลงวัสดุได้ ส่วนคนงานมือใหม่มีแนวโน้มที่จะทำงานไม่ถูกต้อง ส่งผลให้มีอัตราข้อผิดพลาดเพิ่มขึ้นและมีเวลาหยุดทำงานโดยไม่ได้วางแผนไว้ |

การตระหนักด้านความปลอดภัยและการดำเนินงานที่ได้มาตรฐาน | การดำเนินการที่ไม่ได้มาตรฐานอาจทำให้เกิดความล้มเหลวหรือแม้แต่เกิดอุบัติเหตุด้านความปลอดภัย ส่งผลต่อประสิทธิภาพการดำเนินการโดยรวม |

การควบคุมเวลาเปลี่ยนเครื่องมือและวัสดุ | กระบวนการดำเนินงานที่ไม่มีทักษะหรือเค้าโครงตารางการดำเนินงานที่ไม่เหมาะสมจะทำให้เวลาเสริมยาวนานขึ้น |

3) ปัจจัยด้านวัสดุ

ปัจจัยต่างๆ | คำอธิบายผลกระทบ |

ประเภทวัสดุ (สแตนเลส, อลูมิเนียม, เหล็กกล้าคาร์บอน ฯลฯ) | วัสดุต่างชนิดกันจะมีความยากในการเฉือนต่างกัน วัสดุที่มีความแข็งแรงสูงจะมีความเร็วในการเฉือนช้าและสึกหรอเร็ว |

ความหนาและความกว้างของแผ่น | การเฉือนแผ่นหนาจะต้องใช้แรงเฉือนที่สูงกว่า ซึ่งจะลดจังหวะการทำงานของอุปกรณ์ การป้อนแผ่นกว้างยังใช้เวลานานกว่าอีกด้วย |

ปัญหาคุณภาพวัตถุดิบ | แผ่นที่ไม่เรียบหรือมีน้ำมันอาจทำให้เกิดการเลื่อนและการจัดตำแหน่งที่ไม่ถูกต้อง ส่งผลให้มีอัตราการทำซ้ำงานมากขึ้นและมีความยุ่งยากในการทำงาน |

4) ปัจจัยกระบวนการและการจัดตารางเวลา

ปัจจัยต่างๆ | คำอธิบายผลกระทบ |

ลำดับการเฉือนและการปรับปรุงเค้าโครง | การจัดวางที่เหมาะสมจะลดการแปลงกระบวนการและปรับปรุงการใช้ประโยชน์ของวัสดุ ส่วนการจัดวางที่ไม่สมเหตุสมผลจะเพิ่มของเสียและเวลาในการเปลี่ยนแปลง |

ขนาดชุด | การทำผลิตภัณฑ์เป็นชุดเล็กๆ ที่มีความหลากหลายหลายชนิดจะเพิ่มเวลาในการเปลี่ยนแม่พิมพ์/โปรแกรม ในขณะที่การทำผลิตภัณฑ์เป็นชุดใหญ่จะเหมาะสำหรับการประมวลผลอย่างต่อเนื่องและมีประสิทธิภาพ |

ข้อกำหนดการควบคุมข้อผิดพลาดในการเฉือน | หากความต้องการความแม่นยำสูง จำเป็นต้องลดความเร็วในการเฉือน เพิ่มความถี่ในการปรับ และประสิทธิภาพก็จะได้รับผลกระทบ |

5) ปัจจัยการบริหารจัดการและสิ่งแวดล้อม

ปัจจัยต่างๆ | คำอธิบายผลกระทบ |

ความสมเหตุสมผลของแผนการผลิต | การกำหนดตารางงานที่สับสนและการเปลี่ยนแปลงวัสดุบ่อยครั้งจะส่งผลให้อุปกรณ์หยุดทำงานและต้องปรับเปลี่ยนบ่อยครั้ง ส่งผลให้เวลาการทำงานที่มีประสิทธิภาพลดลง |

ระบบการจัดการซ่อมบำรุง | การบำรุงรักษาตามปกติและการบำรุงรักษาเชิงป้องกันได้รับการดำเนินการหรือไม่ กำหนดว่าอุปกรณ์จะทำงานได้เสถียรหรือไม่ |

ผังบริเวณปฏิบัติงาน | เส้นทางการป้อน/ระบายที่ไม่เหมาะสมและพื้นที่ที่แออัดจะทำให้เวลาในการจัดการด้วยมือเพิ่มมากขึ้น |

บันทึกการผลิตและกลไกการตอบรับ | การตัดสินใจโดยขาดการสนับสนุนข้อมูลอาจไม่สามารถค้นพบคอขวดได้ และการปรับปรุงประสิทธิภาพนั้นยากที่จะวัดผลได้ |

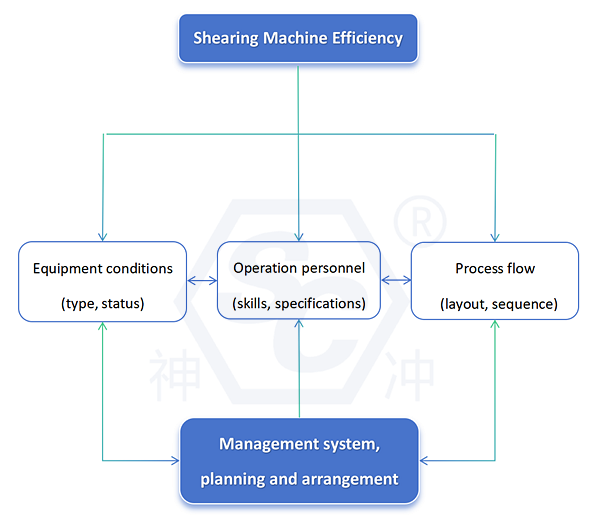

แผนภาพความสัมพันธ์ปัจจัยที่มีอิทธิพล (ย่อ):

2. จะปรับปรุงประสิทธิภาพของเครื่องตัดได้อย่างไร?

กุญแจสำคัญในการปรับปรุงประสิทธิภาพของเครื่องตัดแผ่นโลหะอยู่ที่การปรับปรุงประสิทธิภาพในด้านต่างๆ ต่อไปนี้: ประสิทธิภาพของอุปกรณ์ การไหลของกระบวนการ การทำงานของบุคลากร ระบบช่วยเหลืออัตโนมัติและระบบการจัดการ ต่อไปนี้คือแผนการปรับปรุงพิเศษสำหรับเครื่องตัดแผ่นโลหะ (เช่น nc เครื่องตัดไฮดรอลิก, เครื่องตัด CNC).

1) การเพิ่มประสิทธิภาพและการบำรุงรักษาอุปกรณ์

– ใช้เครื่องมือที่มีประสิทธิภาพสูง

ใช้ เครื่องตัดซีเอ็นซี (CNC) : ควบคุมความยาว มุม ปริมาณผ่านโปรแกรมเพื่อปรับปรุงความแม่นยำและจังหวะ

กำหนดค่าระบบไฮดรอลิกด้วยไดรฟ์ความถี่แปรผัน: สามารถเพิ่มความเร็วในการเฉือนและลดการใช้พลังงาน

ใช้ใบมีดคุณภาพสูง: เหล็กอัลลอยด์หรือคาร์ไบด์ อายุการใช้งานการเฉือนยาวนานขึ้น และลดความถี่ในการลับคม

– เลือกประเภทของเครื่องตัดให้เหมาะสม

เลือกเครื่องตัดให้เหมาะสม (เช่น เครื่องตัดเชิงกล เครื่องตัด NC เครื่องตัด CNC ฯลฯ) ตามความหนาของวัสดุ ข้อกำหนดด้านวัสดุและการตัด เพื่อหลีกเลี่ยงการรับน้ำหนักเกินหรือไม่มีประสิทธิภาพ

– ปรับช่องว่างใบมีดได้เหมาะสม

ตั้งค่าช่องว่างใบมีดมาตรฐานสำหรับแผ่นที่มีความหนาและวัสดุต่างกันเพื่อปรับปรุงคุณภาพและประสิทธิภาพการเฉือน และลดการทำงานซ้ำ

– ดำเนินการบำรุงรักษาตามกำหนด

ตรวจสอบระดับน้ำมันไฮดรอลิก รอยรั่วของท่อ และการสึกหรอของใบมีดทุกวัน

ตรวจสอบการทำงานปกติของระบบหล่อลื่น ตรวจสอบว่าน้ำมันไฮดรอลิกสะอาดและเพียงพอ และเปลี่ยนชิ้นส่วนที่สึกหรอ (เช่น ใบมีด ซีล ฯลฯ) เป็นประจำเพื่อลดเวลาหยุดทำงาน

จัดทำระบบ TPM เพื่อหลีกเลี่ยงการหยุดทำงานอันเกิดจากความล้มเหลวฉับพลัน

2) การเพิ่มประสิทธิภาพกระบวนการ

– เพิ่มประสิทธิภาพการออกแบบเค้าโครงการเฉือน

ใช้ซอฟต์แวร์จัดเรียง (เช่น FastCAM, Lantek) เพื่อเพิ่มการใช้ประโยชน์ของวัสดุให้สูงสุดและลดเวลาในการเปลี่ยนวัสดุ

– การเฉือนแบบรวมชุด

รวบรวมการประมวลผลของแผ่นที่มีความหนา วัสดุ และขนาดเดียวกันเพื่อลดการปรับช่องว่างและการตั้งค่าใบมีดบ่อยครั้ง

– ลดเวลาการไม่ประมวลผล

จัดเรียงลำดับการเฉือนให้สมเหตุสมผลมากขึ้น (ก่อนใหญ่แล้วจึงเล็ก ก่อนตรงแล้วจึงมุม) ลดการจัดการและการเปลี่ยนแปลงวัสดุ

3) การปรับปรุงการปฏิบัติงานของบุคลากร

– คำแนะนำการใช้งานมาตรฐาน (SOP)

รวมถึงขั้นตอนการโหลดและการขนถ่าย การปรับช่องว่างใบมีด การตรวจสอบประจำวัน และลดข้อผิดพลาดของมนุษย์

– การฝึกอบรมทักษะ

ผู้ปฏิบัติงานที่มีความชำนาญสามารถลดเวลาในการปรับแต่งและปรับปรุงจังหวะการเฉือนได้

ฝึกความสามารถในการระบุเสียงที่ผิดปกติ ปัญหาของระบบไฮดรอลิก และปัญหาด้านคุณภาพการเฉือน

– การผสมผสานระหว่างความปลอดภัยและประสิทธิภาพ

ใช้ไม้บรรทัดจัดตำแหน่งหรือวางตำแหน่งเลเซอร์เพื่อปรับปรุงความแม่นยำในการทำงานและหลีกเลี่ยงการปรับเทียบซ้ำ

4) การแนะนำอุปกรณ์เสริม

– อุปกรณ์จับยึด/รองรับที่ตรงกัน

ลดการวางตำแหน่งที่ไม่แม่นยำที่เกิดจากการหย่อนตัวของแผ่นขนาดใหญ่ เหมาะสำหรับการเฉือนแผ่นยาว

– การวางตำแหน่งเลเซอร์หรือการช่วยเหลือเซนเซอร์โฟโตอิเล็กทริก

บรรลุตำแหน่งที่รวดเร็วและแม่นยำ หลีกเลี่ยงการจัดตำแหน่งซ้ำ ลดข้อผิดพลาดและชั่วโมงการทำงาน

5) ระบบอัตโนมัติและการอัพเกรดระบบดิจิตอล

– การแนะนำระบบซีเอ็นซี (CNC)

เครื่องตัดกิโยตินไฮดรอลิก CNC สามารถควบคุมความยาวและมุมของการตัดได้ผ่านโปรแกรมเพื่อปรับปรุงความแม่นยำและประสิทธิภาพการทำงานแบบแบตช์

– การจับคู่ ระบบโหลด/ขนถ่ายอัตโนมัติ

การใช้ตัวป้อนเซอร์โว แขนหุ่นยนต์ หรือระบบซ้อนอัตโนมัติ สามารถลดเวลาการทำงานด้วยตนเอง และเพิ่มประสิทธิภาพการทำงานอย่างต่อเนื่อง

โต๊ะป้อนอาหารอัตโนมัติและการวางซ้อนแขนหุ่นยนต์สามารถลดเวลาในการจัดการด้วยมือและปรับปรุงประสิทธิภาพรอบการทำงานได้อย่างน้อย 20~30%

– ระบบบริหารจัดการบูรณาการ MES

เชื่อมต่อกับระบบการจัดการการผลิตขององค์กรเพื่อให้สามารถตรวจสอบคำสั่งซื้อ การกำหนดตารางเวลา และสถานะอุปกรณ์แบบเรียลไทม์ และปรับปรุงประสิทธิภาพกระบวนการโดยรวม

6) การบริหารจัดการและการประยุกต์ใช้ระบบสารสนเทศ

– กำหนดการผลิตอย่างสมเหตุสมผล

ลดจำนวนการสลับผลิตภัณฑ์ หลีกเลี่ยงการปรับเครื่องมือและการเปลี่ยนโปรแกรมบ่อยครั้ง

– ระบบวิเคราะห์ประสิทธิภาพ OEE

บันทึกเวลาการทำงานของอุปกรณ์ เวลาหยุดทำงาน ปริมาณการเฉือนและอัตราผลผลิต และระบุจุดคอขวดของประสิทธิภาพ

– การเชื่อมต่อระบบ MES (ทางเลือก)

บูรณาการกับระบบการวางแผนการผลิตเพื่อให้ข้อมูลตอบรับแบบเรียลไทม์เกี่ยวกับงานตัดและความคืบหน้า และปรับปรุงอัตราการดำเนินการตามแผน

3.ตัวอย่างการปรับปรุงประสิทธิภาพการตัดเฉือนในโรงงานแปรรูปแผ่นโลหะ

ปัญหา | มาตรการปรับปรุง | ผล |

การสึกหรอของใบมีดบ่อยครั้ง | แนะนำใบมีดโลหะผสมทนทานต่อการสึกหรอ + ตั้งค่ารอบการบำรุงรักษา | อายุการใช้งานเพิ่มขึ้น 50% จำนวนการเปลี่ยนเครื่องมือลดลง |

เวลาการรอโหลดและขนถ่ายสินค้านาน | ติดตั้งชั้นวางและจ่ายสินค้าอัตโนมัติ | เพิ่มรอบการตัด 25% |

มาตรฐานการปฏิบัติงานที่ไม่สม่ำเสมอ | พัฒนามาตรฐานปฏิบัติงานและฝึกอบรมผู้ปฏิบัติงาน | ลดอัตราการทำงานซ้ำด้วยตนเองลง 40% |

การสลับพันธุ์หลายๆชนิดบ่อยครั้ง | เพิ่มประสิทธิภาพการจัดตารางการผลิตและกระบวนการแผ่นที่มีข้อกำหนดเดียวกันเป็นชุด | ความถี่ในการปรับลดลง ประสิทธิภาพเพิ่มขึ้น 15% |

4. ความสำคัญของการปรับปรุงประสิทธิภาพของเครื่องตัด

ความสำคัญของการปรับปรุงประสิทธิภาพของเครื่องตัดแผ่นโลหะไม่เพียงสะท้อนให้เห็นในการเพิ่มขึ้นของกำลังการผลิตเท่านั้น แต่ยังเกี่ยวข้องโดยตรงกับการควบคุมต้นทุน การรับประกันการส่งมอบ ความเสถียรของคุณภาพ และความสามารถในการแข่งขันโดยรวมขององค์กรในตลาดที่มีการแข่งขันสูงอีกด้วย

1) ปรับปรุงกำลังการผลิตและขยายกำลังการผลิต

- เครื่องเฉือนเป็นหนึ่งในกระบวนการคอขวดที่สำคัญในการแปรรูปแผ่นโลหะ และประสิทธิภาพของเครื่องส่งผลโดยตรงต่อความคืบหน้าของกระบวนการดัด เชื่อม และกระบวนการอื่นๆ ในขั้นปลาย

- การปรับปรุงประสิทธิภาพการทำงานของเครื่องตัดสามารถทำให้สามารถประมวลผลแผ่นได้มากขึ้นต่อหน่วยเวลาและขยายกำลังการผลิตโดยไม่ต้องเพิ่มการลงทุนในอุปกรณ์

- ในช่วงที่มีคำสั่งซื้อสูงสุด ประสิทธิภาพที่สูงหมายถึงสามารถทำงานให้เสร็จสิ้นได้เร็วขึ้น ช่วยเพิ่มศักยภาพในการรับประกันการจัดส่งขององค์กร

2) ลดต้นทุนการผลิตและเพิ่มอัตรากำไร

แหล่งที่มาของต้นทุน | ประโยชน์ของการปรับปรุงประสิทธิภาพ |

ต้นทุนวัสดุ | เพิ่มประสิทธิภาพการจัดวางแบบซ้อนและการตัด ลดของเสีย และปรับปรุงการใช้ประโยชน์ของวัสดุ |

ต้นทุนแรงงาน | ลดระยะเวลาการตัดสำหรับผลิตภัณฑ์แต่ละชิ้นและลดการใช้แรงงาน |

ค่าใช้จ่ายด้านพลังงาน | ลดการใช้พลังงานต่อหน่วยผลิตภัณฑ์และลดการเดินเครื่องเปล่าของอุปกรณ์ |

การจัดสรรค่าเสื่อมราคาอุปกรณ์ | อุปกรณ์เดียวกันสามารถตัดผลิตภัณฑ์ได้มากขึ้น และค่าเสื่อมราคาต่อผลิตภัณฑ์ก็ลดลง |

ประสิทธิภาพที่เพิ่มขึ้น = ต้นทุนผลิตภัณฑ์ต่อหน่วยโดยรวมลดลง = กำไรที่เพิ่มขึ้น

3) รับรองคุณภาพการเฉือนและลดการสูญเสียจากการทำงานซ้ำ

- โดยทั่วไปการปรับปรุงประสิทธิภาพจะมาพร้อมกับการนำระบบอัตโนมัติ การควบคุมแม่นยำ และกระบวนการทำงานมาตรฐาน ซึ่งจะช่วยให้:

- ลดการเบี่ยงเบนของมิติ การเกิดเสี้ยน การเสียรูปของวัสดุ

- ลดการทำงานซ้ำและอัตราการทำงานซ้ำ

- ทำให้คุณภาพการประมวลผลของกระบวนการปลายน้ำมีเสถียรภาพ (เช่น การดัดโดยไม่เสียรูป การเชื่อมที่พอดีสูง)

คุณภาพการเฉือนที่เสถียร = อัตราการผ่านครั้งแรกที่สูงขึ้น = ของเสียที่น้อยลง ความพึงพอใจของลูกค้าที่สูงขึ้น

4) ปรับปรุงการใช้อุปกรณ์และผลตอบแทนจากการลงทุน (ROI)

เครื่องตัดเป็นหนึ่งในอุปกรณ์สำคัญที่มีมูลค่าสูงในธุรกิจแปรรูปโลหะ

การเพิ่มประสิทธิภาพการทำงาน หมายถึง:

- อัตราการใช้ประโยชน์อุปกรณ์ที่เพิ่มขึ้น (OEE)

- ลดเวลาหยุดทำงาน การทำงานแบบรอ และเวลาการรอคอย

- เร่งวงจรการฟื้นตัวของการลงทุนด้านอุปกรณ์

- ผู้บริหารองค์กรมักเน้นที่วิธีผลิตและรับรายได้เพิ่มโดยไม่ต้องซื้ออุปกรณ์ใหม่ ซึ่งการปรับปรุงประสิทธิภาพคือคำตอบที่สำคัญ

5) ส่งเสริมการจัดการแบบลีนและการอัพเกรดระบบอัตโนมัติ

กระบวนการปรับปรุงประสิทธิภาพมักจะเกี่ยวข้องกับ:

- การเพิ่มประสิทธิภาพกระบวนการ (เช่น การเรียงลำดับตัวอย่าง การตัดแบบแบตช์)

- การกำหนดมาตรฐานการปฏิบัติงาน (เช่น การกำหนด SOP)

- การแปลงระบบอัตโนมัติ (เช่น ระบบการป้อนอัตโนมัติ ระบบการวางตำแหน่ง)

- การเชื่อมโยงข้อมูล (เช่น ระบบ MES)

- สิ่งนี้ไม่เพียงช่วยปรับปรุงประสิทธิภาพ แต่ยังส่งเสริมการเปลี่ยนแปลงขององค์กรไปสู่การผลิตแบบลดขั้นตอนและการผลิตอัจฉริยะ และปรับปรุงระดับการจัดการโดยรวมและการต้านทานความเสี่ยงอีกด้วย

6) เพิ่มความพึงพอใจของลูกค้าและความสามารถในการแข่งขันทางการตลาด

- ในอุตสาหกรรมการแปรรูปแผ่นโลหะที่มีความเป็นเนื้อเดียวกันอย่างจริงจัง ใครก็ตามที่สามารถส่งมอบผลิตภัณฑ์ได้เร็วขึ้น มีเสถียรภาพมากขึ้น และมีต้นทุนต่ำลง จะมีแนวโน้มที่จะได้รับความร่วมมือระยะยาวกับลูกค้ามากขึ้น

- เนื่องจากเป็นกระบวนการหลักของส่วนหน้า ประสิทธิภาพของเครื่องตัดจะกำหนดความเร็วเริ่มต้นของวงจรการผลิตทั้งหมด และถือเป็นขั้นตอนแรกในการมุ่งมั่นส่งมอบสินค้าของลูกค้า

- ในบรรดาความต้องการหลักสามประการของลูกค้าซึ่งได้แก่ “การจัดส่งที่รวดเร็ว คุณภาพสูง และราคาต่ำ” การปรับปรุงประสิทธิภาพรองรับเป้าหมายทั้งหมดโดยตรง

5. สรุป

ความสำคัญเชิงกลยุทธ์ในการปรับปรุงประสิทธิภาพการทำงานของเครื่องตัด:

ค่าคีย์ | อาการแสดงที่มีลักษณะเฉพาะ |

การขยายกำลังการผลิต | เพิ่มความสามารถในการประมวลผลคำสั่งซื้อโดยไม่ต้องเพิ่มอุปกรณ์ |

การลดต้นทุน | ลดค่าแรงงาน วัสดุ พลังงาน และอุปกรณ์ |

คุณภาพมีเสถียรภาพ | ความแม่นยำสูง การทำงานซ้ำน้อยลง และลูกค้าร้องเรียนน้อยลง |

เพิ่มผลกำไร | สร้างรายได้เพิ่มต่อหน่วยผลิตภัณฑ์ |

การอัพเกรดการบริหารจัดการ | ส่งเสริมระบบอัตโนมัติ ดิจิทัล และความคล่องตัว |

การแข่งขันทางการตลาด | ปรับปรุงความสามารถในการจัดส่ง ได้รับความไว้วางใจจากลูกค้าและปริมาณการสั่งซื้อ |

5 กลยุทธ์หลักเพื่อปรับปรุงประสิทธิภาพเครื่องตัด:

จุดสำคัญ | มาตรการ |

การปรับปรุงประสิทธิภาพการทำงานของเครื่องตัด | CNC อัพเกรดระบบอัตโนมัติ ปรับปรุงคุณภาพใบมีด |

การเพิ่มประสิทธิภาพกระบวนการ | การทำรัง การจัดการแบบแบตช์ การเพิ่มประสิทธิภาพลำดับการตัด |

การสร้างมาตรฐานการปฏิบัติงานของบุคลากร | กำหนด SOP ฝึกอบรมทักษะ กำหนดมาตรฐานการปฏิบัติงาน |

การแนะนำอุปกรณ์เสริมอัตโนมัติ | การให้อาหารอัตโนมัติ, การวางตำแหน่งเลเซอร์, อุปกรณ์สนับสนุน ฯลฯ |

การปรับปรุงระบบบริหารจัดการ | การวิเคราะห์ OEE การบำรุงรักษา TPM การกำหนดตารางการผลิตแบบบูรณาการ MES |