สารบัญ

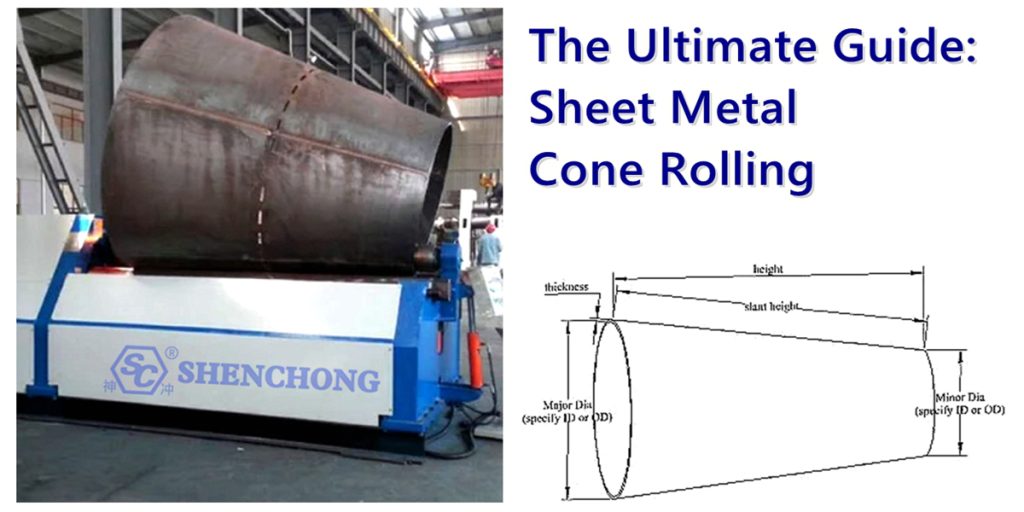

การรีดแผ่นโลหะรูปกรวยโดยทั่วไปหมายถึงกระบวนการรีดแผ่นโลหะให้เป็นทรงกระบอกเรียว (กรวย) ซึ่งเป็นกระบวนการขึ้นรูปที่นิยมใช้กันในกระบวนการแปรรูปแผ่นโลหะ ซึ่งแตกต่างจากการรีดแบบธรรมดา (การรีดให้เป็นทรงกระบอก) เนื่องจากการรีดรูปกรวยต้องใช้เส้นผ่านศูนย์กลางที่ปลายทั้งสองด้านที่แตกต่างกัน ทำให้เกิดกรวยเอียง

1. การรีดกรวยแผ่นโลหะคืออะไร?

การรีดรูปกรวย หมายถึง กระบวนการขึ้นรูปแผ่นโลหะที่ผ่านกระบวนการรีดให้เป็นทรงกระบอกรูปกรวย (เช่น กรวย) โดยแผ่นโลหะรูปสี่เหลี่ยมคางหมูหรือรูปพัดจะถูกรีดให้เป็นทรงกรวยรูปแตรหรือกรวยโดย เครื่องรีดแผ่นกระบวนการนี้เรียกว่า “การกลิ้งกรวย”

คำนิยาม:

การรีดแผ่นโลหะรูปกรวยเป็นกระบวนการขึ้นรูปแผ่นโลหะที่ใช้เครื่องรีดแผ่นเพื่อดัดแผ่นโลหะตามรัศมีที่ไม่เท่ากันโดยปรับตำแหน่งลูกกลิ้งและแรงกดเพื่อสร้างโครงสร้างรูปกรวยที่มีเส้นผ่านศูนย์กลางต่างกันที่ปลายทั้งสองด้าน

ลักษณะเฉพาะของการรีดกรวยแผ่นโลหะ:

คุณสมบัติ | คำอธิบาย |

รูปร่าง | ทรงกระบอกเรียวที่มีปลายด้านหนึ่งใหญ่กว่าอีกด้านหนึ่ง |

รูปทรงแผ่น | โดยทั่วไปเป็นแผ่นรูปพัดหรือสี่เหลี่ยมคางหมู |

อุปกรณ์กระบวนการ | เครื่องรีดแผ่นแบบสามลูกกลิ้งหรือสี่ลูกกลิ้งพร้อมตำแหน่งลูกกลิ้งที่ปรับได้ |

พื้นที่การใช้งาน | ท่อระบายอากาศ, กรวย, ปล่องไฟ, ถังเรียว, ชิ้นส่วนเครื่องจักร ฯลฯ |

2. คุณสมบัติหลักของกระบวนการรีดกรวยแผ่นโลหะ

คุณสมบัติหลักของกระบวนการรีดกรวยแผ่นโลหะสะท้อนให้เห็นในประเด็นต่อไปนี้เป็นหลัก ซึ่งจะกำหนดโหมดการทำงานและความยาก:

1) รูปทรงแผ่นพิเศษ

โดยทั่วไปจะใช้แผ่นสี่เหลี่ยมคางหมูหรือแผ่นรูปพัดแทนแผ่นสี่เหลี่ยม

เมื่อคลี่ออก จำเป็นต้องคำนวณการคลี่ออกให้แม่นยำตามขนาดของกรวย แผนภาพการคลี่ออกนี้เป็นส่วนหนึ่งของพัดลมรูปวงแหวน

2) วิธีการรีดจะแตกต่างจากการรีดธรรมดา

การรีดแบบธรรมดา คือการรีดที่มีรัศมีเท่ากัน (เส้นผ่านศูนย์กลางเท่ากันทั้งสองด้าน)

การรีดรูปกรวยต้องมีรัศมีที่ไม่เท่ากันทั้งสองด้าน โดยด้านหนึ่งจะแน่นและอีกด้านหนึ่งจะหลวมในระหว่างกระบวนการรีดเพื่อสร้างรูปเรียว

3) ลูกกลิ้งต้องได้รับการปรับให้เข้าที่

เมื่อกลิ้งกรวย จำเป็นต้องปรับลูกกลิ้งด้านบนหรือด้านล่างในแนวแกน (นอกศูนย์กลาง) เพื่อสร้างแรงดัดที่มากขึ้นที่ด้านใดด้านหนึ่งของแผ่นเพื่อสร้างกรวย

เครื่องรีดแผ่นพิเศษบางเครื่องมีอุปกรณ์รีดเรียวหรือฟังก์ชันปรับไฟฟ้า

4) ความแม่นยำในการขึ้นรูปขึ้นอยู่กับประสบการณ์และการปรับแต่ง

ในระหว่างกระบวนการรีดกรวยแผ่นโลหะ อาจเกิดปัญหาต่างๆ เช่น ความเบี่ยงเบน การลื่น ความกลมที่ไม่สม่ำเสมอ และปากหลวม

ผู้ปฏิบัติงานต้องมีประสบการณ์มากมายและสามารถควบคุมวิถีการเคลื่อนที่และมุมโดยการปรับแต่งอย่างค่อยเป็นค่อยไป

5) ผลิตภัณฑ์สำเร็จรูปต้องผ่านกระบวนการหลังการประมวลผล

หลังจากการรีดแล้ว โดยปกติจะต้องดำเนินการตามขั้นตอนต่างๆ เช่น การจับคู่ การเชื่อม และการแก้ไข

กรวยบางส่วนจำเป็นต้องได้รับการตัดแต่งหรือขึ้นรูปเพื่อเพิ่มความแม่นยำและรูปลักษณ์

6) การกระจายความเครียดที่ไม่สม่ำเสมอ

ในระหว่างกระบวนการรีดแผ่นโลหะรูปกรวย แผ่นทั้งสองด้านจะต้องรับแรงที่ต่างกัน ซึ่งทำให้วัสดุมีแนวโน้มที่จะดีดกลับ เสียรูป หรือแตกร้าว โดยเฉพาะในแผ่นหนาหรือโครงสร้างเรียวขนาดใหญ่

7) ความต้องการอุปกรณ์สูง

ขอแนะนำให้ใช้เครื่องรีดแผ่นแบบสมมาตรสามลูกกลิ้งหรือเครื่องรีดแผ่นสี่ลูกกลิ้งที่มีฟังก์ชันรีดแบบกรวย

สำหรับแผ่นกรวยขนาดใหญ่หรือหนา อาจต้องใช้อุปกรณ์ที่กำหนดเองหรือเครื่องรีดแผ่น CNC

3. คำอธิบายสั้นๆ เกี่ยวกับขั้นตอนการทำงานของการรีดกรวยโลหะ

ขั้นตอนการทำงานของการรีดกรวยสามารถแบ่งสั้นๆ ได้เป็นส่วนสำคัญต่อไปนี้ ซึ่งเหมาะสำหรับการประมวลผลกระบอกสูบกรวยโดยใช้เครื่องรีดแผ่นแบบสามลูกกลิ้งหรือสี่ลูกกลิ้ง:

1) วาดแผนผังการพัฒนา

ตามพารามิเตอร์ต่างๆ เช่น เส้นผ่านศูนย์กลางปลายใหญ่ เส้นผ่านศูนย์กลางปลายเล็ก ความสูง ฯลฯ ของกรวยสำเร็จรูป

คำนวณความยาวเจเนอเรทริกซ์และมุมการพัฒนา

รับแผ่นรูปพัดหรือรูปสี่เหลี่ยมคางหมูที่กางออก

สามารถใช้การวาดแบบ CAD หรือรูปทรงเรขาคณิตแบบแมนนวลเพื่อช่วยในการออกแบบ

2) การเตรียมวัสดุ

ตัดแผ่นโลหะ (เหล็กกล้าคาร์บอน สแตนเลส อลูมิเนียม ฯลฯ) ตามขนาดของแผนผังการพัฒนา

ขัดเสี้ยนออกจากพื้นผิวของแผ่นและรักษาให้เรียบและสะอาด

3) การบำบัดก่อนการดัด

ดัดปลายทั้งสองด้านของแผ่นล่วงหน้าเพื่อลดเอฟเฟกต์ขอบตรงของส่วนแรกและส่วนสุดท้ายของการรีด

สามารถเสร็จสมบูรณ์ด้วยเครื่องรีดแผ่นหรืออุปกรณ์ดัดแผ่นล่วงหน้าได้

4) การปรับเครื่องรีดแผ่น

ปรับลูกกลิ้งของเครื่องรีดแผ่นเพื่อให้ด้านหนึ่งมีการจัดแนวเอียงเล็กน้อยเพื่อสร้างรูปเรียว

ควบคุมแอมพลิจูดของความไม่ตรงแนวตามขนาดของมุมกรวย

สามารถเปิดใช้งานฟังก์ชันการรีดเรียวได้สำหรับอุปกรณ์ที่มีเงื่อนไขต่างๆ

5) เริ่มกลิ้ง

ส่งแผ่นเข้าไปในลูกกลิ้งตามทิศทางที่กำหนดและสตาร์ทเครื่องช้าๆ

ตรวจสอบกระบวนการรีดแบบเรียลไทม์เพื่อป้องกันไม่ให้แผ่นเบี่ยงเบนหรือลื่นไถล

ปรับตำแหน่งลูกกลิ้งบน/ล่างให้ละเอียดตามสถานการณ์การรีด

6) รอยต่อตะเข็บ

หลังจากม้วนแล้วให้ปรับปลายทั้งสองข้างเพื่อปิดตะเข็บ

ตรวจสอบความกลมของกรวยและช่องว่างระหว่างข้อต่อ และทำการขึ้นรูปเฉพาะที่

7) การเชื่อมและการแก้ไข

เชื่อมจุดหรือเชื่อมเต็มตะเข็บ

เจียรพื้นผิวด้านในและด้านนอกและแก้ไขความกลมหากจำเป็น

สำหรับข้อกำหนดความแม่นยำสูง การขึ้นรูปด้วยกลไกก็สามารถทำได้เช่นกัน

8) การตรวจสอบและการดำเนินการตามมา

ตรวจสอบขนาด ความกลม ความเรียว คุณภาพการเชื่อม ฯลฯ

ผลิตงานป้องกันสนิม พ่นสี หรือประกอบเพิ่มเติมตามความต้องการ

4. ม้วนโคนอย่างไร?

1) ขั้นตอนการเตรียมการ

– ล้างพารามิเตอร์ขนาด

เส้นผ่านศูนย์กลางปลายใหญ่ (D₁)

เส้นผ่านศูนย์กลางปลายเล็ก (D₂)

ความสูงของกรวย (H)

ความหนาของแผ่น (t)

– คำนวณและวาดแผนภาพการกางออก

แผนภาพการคลี่ออกโดยทั่วไปจะเป็นภาคส่วนวงกลม รัศมีส่วนโค้งด้านในและด้านนอก รวมถึงมุมการคลี่ออกคำนวณจากความสัมพันธ์ทางเรขาคณิตของกรวย

สามารถใช้ CAD หรือสูตรเพื่อช่วยในการคำนวณได้

2) การปรับอุปกรณ์

– เลือกที่เหมาะสม กรวยโลหะแผ่น เครื่องรีด

หากแผ่นมีขนาดใหญ่และหนา แนะนำให้ใช้เครื่องรีดแผ่นแบบสามลูกกลิ้งหรือสี่ลูกกลิ้ง โดยควรมีฟังก์ชันรีดแบบเรียว (เช่น ลูกกลิ้งด้านบนสามารถเอียงและปรับได้)

หากเป็นเพียงชิ้นงานทรงกรวยขนาดเล็ก คุณสามารถซื้อได้ เครื่องรีดกรวยพิเศษราคาประหยัด.

– ปรับตำแหน่งลูกกลิ้งให้เหมาะสม

ชดเชยด้านใดด้านหนึ่งของลูกกลิ้งบนหรือล่างอย่างเหมาะสมเพื่อสร้างความแตกต่างของมุม

ขันด้านหนึ่งให้แน่นและคลายอีกด้านหนึ่งเพื่อให้เกิดเอฟเฟกต์กลิ้งแบบกรวย

3) ขั้นตอนการดำเนินการกลิ้ง

– การโหลดแผ่น

ใส่แผ่นตัดหรือแผ่นสี่เหลี่ยมคางหมูเข้าเครื่องรีดแผ่น

ตรวจสอบให้แน่ใจว่าปลายใหญ่จะอยู่ด้านแน่น และปลายเล็กจะอยู่ด้านหลวม

– เริ่มกลิ้ง

สตาร์ทอุปกรณ์อย่างช้าๆ และสังเกตเส้นทางการทำงานของแผ่น

ปรับระดับความเยื้องศูนย์แบบเรียลไทม์เพื่อให้แน่ใจว่าเรียวสม่ำเสมอ

หลีกเลี่ยงการเบี่ยงเบน การกระโดดของวัสดุ การเลื่อน และปัญหาอื่นๆ

– กลิ้งเป็นชุดๆ (ถ้าจำเป็น)

สำหรับแผ่นเรียวขนาดใหญ่หรือแผ่นหนา สามารถใช้การปรับความละเอียดแบบสองขั้นตอนหรือวิธีการป้อนหลายรายการสำหรับการรีดแบบแบ่งส่วนได้

4) การประมวลผลหลังการประมวลผล

– การจัดแนวตะเข็บ

หลังจากรีดแล้วให้ตรวจสอบการเรียงตัวของทั้งสองด้าน

หากมีการจัดตำแหน่งไม่ถูกต้องหรือไม่กลม ให้ใช้แม่แรง ค้อน หรือเครื่องปัดเศษพิเศษเพื่อปรับ

– งานเชื่อมและเจียร

เชื่อมจุดและเชื่อมตะเข็บ

จากนั้นบดเอาเศษตะกรันออกและปรับรูปทรงเพื่อให้ได้พื้นผิวที่เรียบร้อยสวยงาม

– ตรวจสอบผลิตภัณฑ์สำเร็จรูป

ตรวจสอบว่าความเรียว ความกลม และขนาดเป็นไปตามมาตรฐานหรือไม่

หากมีข้อผิดพลาดให้แก้ไขหรือย้อนกลับอย่างเหมาะสม

5. ข้อควรระวังในการกลิ้งกรวย

ในระหว่างกระบวนการรีดกรวย (กล่าวคือ การรีดกรวย) มีข้อควรระวังสำคัญหลายประการเพื่อให้แน่ใจถึงคุณภาพการขึ้นรูป ความปลอดภัย และการป้องกันอุปกรณ์:

1) การกางแผ่นกระดาษอย่างแม่นยำ

การคำนวณไดอะแกรมการกางออกจะต้องแม่นยำ โดยเฉพาะอย่างยิ่งมุม รัศมี และความยาวเจเนอเรทริกซ์จะต้องไม่ผิดพลาด

แผนภาพการคลี่ออกส่วนใหญ่จะเป็นรูปพัดหรือสี่เหลี่ยมคางหมู ข้อผิดพลาดจะนำไปสู่ความล้มเหลวในการรีดหรือความยากลำบากในการเย็บตะเข็บโดยตรง

2) การปรับลูกกลิ้งที่เหมาะสม

เมื่อกลิ้งกรวย ลูกกลิ้งจะต้องวางให้เอียงออกนอกแนว ไม่เช่นนั้นจะไม่สามารถกลิ้งเรียวออกได้

ควรปรับมุมที่ผิดแนวให้เหมาะสมกับขนาดของเรียว ความเยื้องศูนย์ที่มากเกินไปหรือน้อยเกินไปจะนำไปสู่การรีดที่ไม่ดี

เครื่องรีดแผ่นที่มีฟังก์ชันรีดเรียวปรับแต่งได้สะดวกยิ่งขึ้น

3) ป้องกันการเบี่ยงเบนขณะกลิ้ง

เนื่องจากแรงที่ไม่เท่ากันทั้งสองด้าน ทำให้แผ่นเหล็กเบี่ยงเบนได้ง่ายเมื่อกลิ้งกรวย

จำเป็นต้องดำเนินการอย่างช้าๆ ในระหว่างการทำงาน และปรับความดันและตำแหน่งให้ละเอียดตลอดเวลาเพื่อรักษาความสมมาตร

4) จับคู่ความหนาของแผ่นกับเรียว

ยิ่งแผ่นมีความหนาและขนาดเรียวใหญ่ ก็ยิ่งม้วนยากมากขึ้น

สำหรับแผ่นหนาที่มีรูปทรงเรียวใหญ่ จำเป็นต้องปรับการรีดแบบแบ่งส่วนหลายๆ ครั้ง และอาจต้องใช้การดัดร้อนและการเชื่อมแบบแบ่งส่วนด้วย

5) การดัดโค้งล่วงหน้าควรเพียงพอ

ปลายทั้งสองข้างของแผ่นจะต้องดัดโค้งไว้ล่วงหน้าเพื่อลดความยาวของขอบตรงที่ข้อต่อและอำนวยความสะดวกในการเชื่อม

มิฉะนั้น อาจเกิดปัญหาต่างๆ เช่น พอร์ตบิดเบี้ยว และความยากลำบากในการเชื่อมต่อ

6) การควบคุมความแม่นยำของข้อต่อ

หลังจากการรีดแล้ว อาจมีช่องเปิดและขอบที่ไม่ตรงแนวทั้งสองด้าน ซึ่งต้องใช้ความช่วยเหลือด้วยมือหรือเครื่องจักรในการปัดเศษและต่อ

อินเทอร์เฟซที่หลวมจะส่งผลต่อการเชื่อมในภายหลังและความแข็งแรงของโครงสร้าง

7) การเชื่อมควรสม่ำเสมอและมีรูปร่างตรงเวลา

ก่อนการเชื่อม ควรวางตำแหน่งให้แม่นยำเพื่อหลีกเลี่ยงการหดตัวและการเสียรูป

หากเกิดการเสียรูปหลังการเชื่อม ควรดำเนินการแก้ไขและขึ้นรูปกรวย

8) ข้อกำหนดการดำเนินงานด้านความปลอดภัย

ในระหว่างกระบวนการรีด ห้ามสัมผัสบริเวณลูกกลิ้งด้วยมือโดยเด็ดขาด

สวมถุงมือป้องกัน แว่นตา ฯลฯ เพื่อป้องกันไม่ให้แผ่นกระดอนหรือตัด

9) การเลือกอุปกรณ์ควรเหมาะสม

ขอแนะนำให้ใช้ลูกกลิ้งสามลูกกลิ้งหรือ เครื่องรีดแผ่นสี่ลูกกลิ้ง พร้อมฟังก์ชั่นรีดเรียว

สำหรับชิ้นงานที่มีความหนาพิเศษและใหญ่พิเศษ ควรพิจารณาใช้เครื่องรีดแผ่นไฮดรอลิกสำหรับงานหนัก

10) การตรวจสอบผลิตภัณฑ์สำเร็จรูปไม่สามารถละเลยได้

หลังจากการขึ้นรูปแล้ว จำเป็นต้องตรวจสอบตัวบ่งชี้ที่สำคัญ เช่น ความเรียว ความกลม ระยะห่างของรอยต่อ และคุณภาพการเชื่อม

สินค้าที่มีข้อผิดพลาดมากควรได้รับการแก้ไขหรือยกเลิก

6. สรุปและเคล็ดลับ

กระบวนการรีดแผ่นโลหะให้เป็นทรงกรวย คือการใช้เครื่องรีดแผ่นโลหะรีดแผ่นรูปพัดหรือรูปสี่เหลี่ยมคางหมูให้เป็นทรงกระบอกทรงกรวย โดยให้ปลายด้านหนึ่งใหญ่กว่าอีกด้านหนึ่ง การดำเนินการนี้มีความซับซ้อนมากกว่าการรีดแบบธรรมดา และจำเป็นต้องมีการปรับแต่งอุปกรณ์และทักษะการใช้งานที่เหมาะสม

- ความหนาของแผ่น: แผ่นหนาจะรีดยากกว่าและต้องดัดโค้งล่วงหน้าอย่างเหมาะสม

- ขนาดเทเปอร์: ยิ่งเทเปอร์มีขนาดใหญ่ ก็ยิ่งยากขึ้น แนะนำให้ทดสอบส่วนสั้นก่อน

- ประสบการณ์ของผู้ปฏิบัติงาน: การกลิ้งกรวยต้องอาศัยความร่วมมือจากคนงานที่มีทักษะ และประสบการณ์เป็นสิ่งสำคัญ

- มาตรการความปลอดภัย: ห้ามเข้าใกล้บริเวณลูกกลิ้งโดยเด็ดขาด และห้ามสวมอุปกรณ์ป้องกัน