目录

SC机器人折弯单元通常是指由工业机器人、数控折弯机及相关自动化辅助设备组成的自动化折弯生产系统,通过机器人与折弯机的结合,实现钣金件的自动上下料、定位、折弯、码垛等功能,显著提高生产效率和一致性。

1. 机器人折弯单元组成

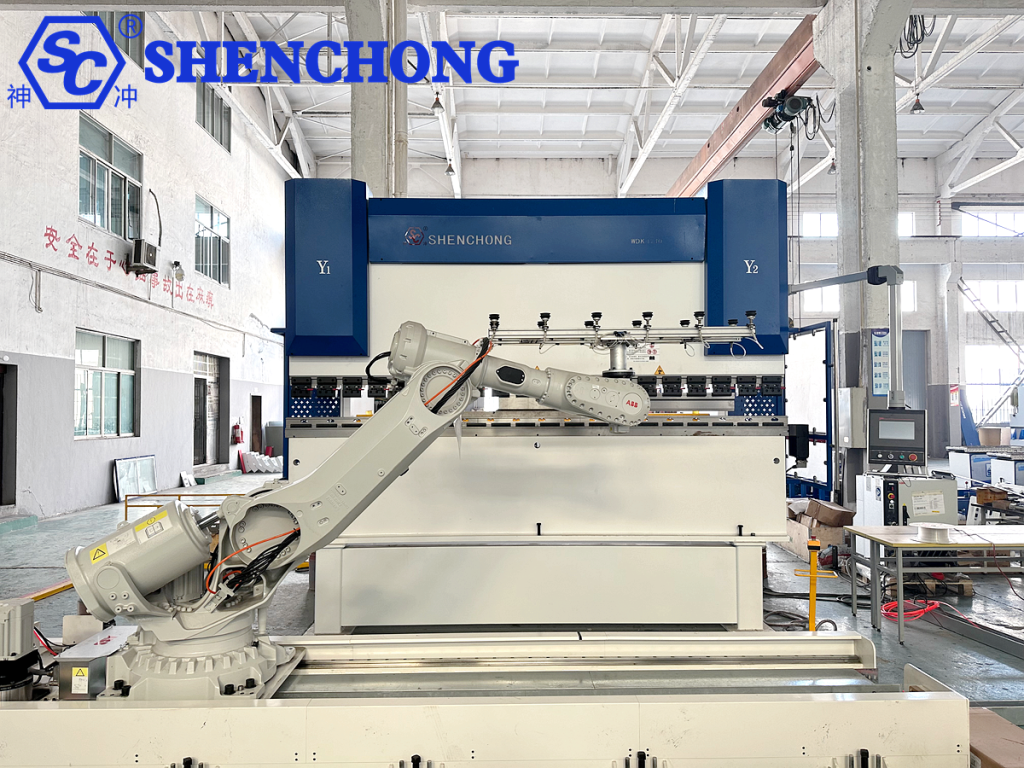

SC 机器人折弯单元是一种自动化折弯解决方案,将数控折弯机与工业机器人相结合。它主要用于柔性化、大批量的钣金生产。

1)核心设备

- 数控折弯机: 负责金属板折弯(通常是混合或伺服折弯机)。

- 工业机器人: 多为六轴机器人,负责抓取、翻转、定位、码垛等工作

2) 生产线末端装置

- 真空吸盘夹具:适用于薄片和大片。

- 机器人夹爪:适用于小型和形状不规则的零件。

- 组合夹具:适用于不同尺寸的工件。

- 这些夹具必须根据板材、重量和形状进行定制,以确保夹持稳定性。

3)辅助设备

- 装卸系统

- 原材料储存/装载平台: 存放待加工的板材,并由机器人或自动装载设备检索。

- 成品卸货区/储藏室: 折弯后,机器人将工件放置到指定位置。

- 定位和校正装置

- 辅助定位装置: 确保金属板在进入折弯机之前准确定位。

- 视觉系统(可选): 用于识别金属板的位置和角度,防止错误累积。

4)安全保护系统

安全光栅、围栏、激光扫描仪等确保操作员的安全。

防护门/安全联锁装置可防止意外进入危险区域。

5)控制系统及软件

- 机器人控制系统: 负责运动轨迹、抓取、翻转操作。

- 折弯机数控系统: 控制弯曲深度、角度和顺序(例如 ESA、Delem、EL15T)。

- 集成管理软件: 实现机器人与折弯机联动,自动生成折弯工艺程序。

2. 机器人折弯工作流程

机器人折弯单元的工作流程一般分为以下几个主要步骤(以自动化钣金折弯为例):

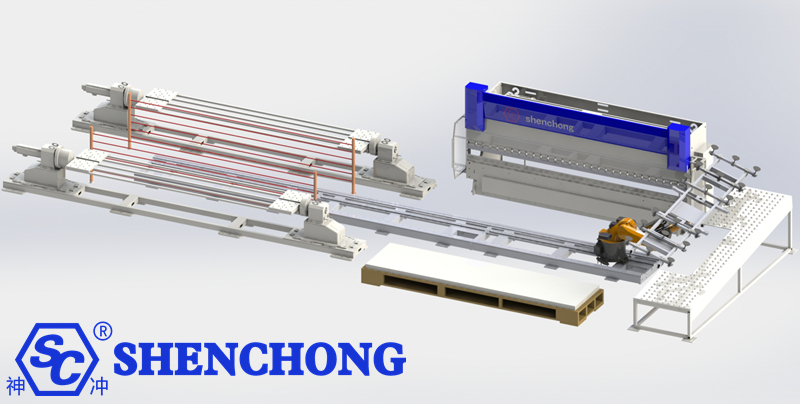

1) 板材装载

待弯曲的金属板从……上取下 自动化物料存储用装载车或机械臂将工件运送到折弯机工位。

机器人通常使用真空吸盘、磁性夹具或机械夹钳来抓取金属板。

在装载过程中,对金属板进行定位,以确保工件和折弯机之间的精确对准。

2)板材定位和对齐

金属板材送至折弯机工作台后,通过定位销/光电传感器进行基线对准。

系统验证金属板的尺寸和厚度是否与工艺程序匹配。

3)弯曲

机器人协作模式:

机器人按照折弯顺序抓取板料,并协调折弯机上下模的运动。

在折弯过程中,机器人自动翻转、旋转或重新定位工件,确保连续完成多个折弯。

对于大型或重型工件,机器人可以提供后续支撑,防止金属板变形。

4)工件翻转及二次弯曲

如果工件需要多次折弯,机器人将运输并翻转工件,将其放置在折弯机模具上以进行下一步操作。

在多次折弯过程中,机器人和折弯机通过程序同步,以确保折弯角度和位置的准确性。

5)成品卸料及堆放

折弯后,机器人取出完成的工件并将其放置在成品区域或自动化货架上。

机器人可以根据生产要求(例如按批次、工艺或形状)对工件进行分类和堆放。

6)质量检验(可选)

可以在自动化单元内配置在线检查功能,例如:

- 弯曲角度测量

- 尺寸检测

- 表面质量监控

- 有缺陷的零件会被自动拒绝。

3. 机器人折弯单元的特点和优势

1)自动化、无人化

机器人可以代替人工进行上下料、翻转、定位、码垛等作业,实现无人化、连续化折弯生产。

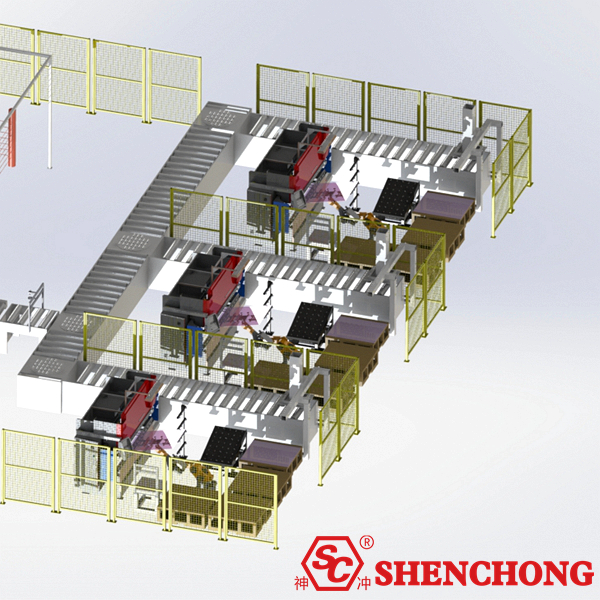

适合与智能料库系统、激光切割机集成,组成智能钣金生产线。

2)高精度、高一致性

工件的抓取、搬运、折弯定位均由机器人和数控系统协同完成,消除了人为错误。

程序化操作确保弯曲角度和位置的一致性,使其特别适合大规模生产。

3)灵活生产

机器人可以通过更换程序和夹具来适应不同的工件,适合小批量、多品种的钣金生产。

可灵活配置不同型号的折弯机及辅助设备。

4)提高生产效率

机器人快速连续运转,无需休息,可实现24小时不间断生产。

与手动操作相比,它们提供更稳定的单件循环时间并显著提高生产效率。

5)降低劳动强度

机器人代替工人搬运重型、大型或危险的工件,改善工作环境,减少工伤。

工人现在可以调到编程和检查等技术岗位。

6)安全性高

机器人在折弯过程中协助支撑和转动工件,消除工人与危险区域之间的直接接触。

与安全光栅和围栏相结合,可创建一个高度安全的生产单元。

7)高可扩展性

与……集成 自动装卸系统AGV、高架仓库和激光切割机,打造了一条完整的智能制造生产线。

支持MES/ERP集成,方便智能工厂内的信息管理。

机器人折弯单元与手动折弯对比表:

比较维度 | 手动弯曲 | 机器人折弯单元 |

生产效率 | 效率不稳定,依赖工人技能,需要休息 | 稳定高效,可7x24小时连续运行 |

折弯精度 | 由于操作员的影响而产生的巨大变化 | 程序控制确保高度的角度一致性 |

适应性 | 小批量、多品种产品可灵活处理,但效率低 | 改变程序和夹具,实现多品种生产,提供更大的灵活性 |

劳动强度 | 疲劳强度高,尤其是大而厚的板材 | 机器人负责搬运和翻转,大大减少工人的工作量 |

安全 | 工人必须靠近弯曲危险区域,存在安全隐患 | 机器人在危险区域运行,人员远离设备,确保高安全性 |

稳定 | 人为因素影响大,生产周期不稳定 | 稳定可靠,循环时间恒定 |

劳动力成本 | 需要大量熟练工人,导致培训成本高昂 | 初期投资较高,但长期节省劳动力成本 |

可扩展性 | 难以与自动装卸和仓储系统集成 | 可与激光切割、物料存储、AGV等系统集成,打造智能生产线 |

应用场景 | 小规模、大批量生产 | 实现中大批量、标准化、智能化生产 |

4. 总结

机器人折弯单元通常由数控折弯机、工业机器人、夹具、上下料系统、控制系统和安全系统组成。视觉系统、追踪装置、智能仓储等可根据生产需求进行扩展,从而打造柔性化、智能化的钣金折弯自动化生产线。

机器人折弯单元的完整工作流程如下:

上料→定位校正→折弯→翻转/二次折弯→成品卸料/码垛→品质检测(选配)。

整个过程由机器人、折弯机、数控系统协同完成,实现无人化、柔性化、稳定化、高效的钣金折弯生产。

机器人折弯单元的最大价值在于提升效率、保证一致性、减少人工,在柔性化生产与智能化升级之间取得平衡,是钣金制造企业从传统手工作业向智能化制造转型的理想选择。