目录

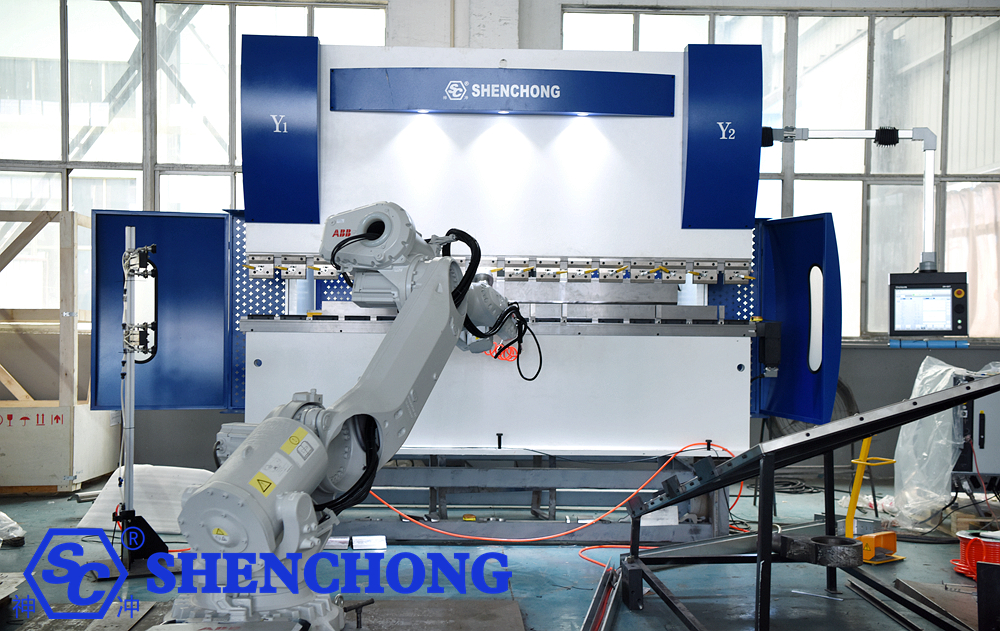

机器人钣金折弯是指由工业机器人与机械设备协同完成的自动化钣金折弯操作。 数控折弯机它是智能钣金制造的关键组成部分,可显著提高生产效率、弯曲精度和安全性。

1. 机器人弯曲系统概述

机器人钣金折弯系统是一个综合性的自动化单元,由以下部件组成:

- 数控折弯机:通常是具有角度检测和补偿功能的伺服或液压折弯机。

- 工业机器人:负责抓取、定位、翻转、送料和卸料。常用的机器人是六轴机器人(例如,库卡、ABB、安川等)。

- 端部夹具(夹具):专为钣金零件设计,采用真空吸盘、电磁吸附或机械夹紧。

- 视觉定位系统(可选):用于自动钣金对准和孔位置识别。

- 弯曲控制软件和协调控制系统:实现弯曲机和机器人运动的同步、路径规划和弯曲顺序控制。

2. 机器人钣金折弯工作流程

1)片材送料

机器人动作:从货架、托盘或装货台上抓取金属板。

常用夹持器:真空吸盘、磁性吸盘或机械夹持器。

主要功能:

- 自动纸张位置检测(通过定位销或视觉系统)

- 自动识别纸张尺寸和方向

- 避免多次拾取纸张(真空检测)

2)板材定位与对齐

目的:确保板材准确放置在折弯机的工作区域内。

实施方法:

- 使用定位块(机械限位器)

- 视觉定位系统(识别孔的位置或边缘)

- 折弯机后挡料自动调节

控制点:机器人和折弯机后挡料坐标系必须严格校准。

3)向折弯机供料

机器人动作:将板材沿预定路径送入折弯机的上模和下模之间。

同步控制:在折弯机上模下降之前,机器人保持静止并释放适当的夹紧压力。

通信:机器人和折弯机通过 I/O 或现场总线(如 PROFINET、EtherCAT)实时连接。

4)第一次弯曲

折弯机动作:按照设定的程序完成第一个折弯角度。

机器人动作:

- 保持工件稳定性

- 弯曲后能适当回缩,防止干扰。

- 监测工件变形

5)翻转和重新定位

机器人动作:根据弯曲顺序调整金属板姿态(翻转、旋转或倾斜)。

典型操作:

- 上翻、下翻、侧翻

- 二次弯曲角度调整

- 配合折弯机进行多次折弯操作

关键控制点:路径规划以避免碰撞,平稳姿态切换。

6)多步弯曲循环

该系统重复“进料—弯曲—翻转—重新定位”的循环。

该系统自动识别弯曲顺序并优化机器人路径。

弯曲角度由弯曲机的数控程序控制;机器人只负责工件定位和夹紧。

7)卸货

机器人动作:将弯曲的工件放置到成品区、传送带或托盘上。

可选功能:

- 成品检验(尺寸、角度)

- 自动堆叠或分拣

- 与后续工序(例如焊接、打磨)的连接

8) 系统周期与监控

自动循环生产:一个工件的弯曲过程完成后,机器人会自动开始下一个工件的弯曲过程。

控制系统:

- 机器人与折弯机联动控制

- 实时监控设备状态和报警信息

- MES系统数据上传(生产批次、周期时间、合格率)

3. 金属板材机器人折弯的技术特点

该钣金机器人折弯系统集成了工业机器人、数控折弯机以及视觉定位和智能控制系统,可实现全自动、高精度、多工序钣金折弯。其核心技术特点体现在以下几个方面:

1)高精度弯曲控制

机器人重复精度:±0.05 mm ~ ±0.1 mm

弯曲角度精度:±0.2°~±0.5°

通过折弯机的角度补偿和自动检测系统,可以实现闭环精确控制。

实时监测弯曲力和角度反馈,自动纠正误差。

2)智能路径规划和姿态控制

离线编程软件(如 RobotStudio、KUKA.Sim、RoboDK)会自动生成弯曲路径。

智能避障算法确保机器人与模具、钣金和机器本体之间无碰撞运行。

多轴协同控制能够实现钣金翻转、旋转和重新定位等复杂动作。

利用数字孪生仿真技术预先验证弯曲过程。

3)灵活性和快速切换

程序控制可以快速切换不同零件的弯曲任务。

模具、夹具和机器人参数可以自动调用。

适用于多品种、小批量或混合生产线生产。

与MES系统集成,实现任务自动调度。

4)自动化装卸

机器人通过吸盘或电磁夹爪完成装载→弯曲→卸载的整个过程。

具备自动检测钣金位置、厚度和形状的功能。

可与自动化物料搬运系统、AGV 或输送系统集成,实现无人操作。

5)安全与协作控制

折弯机和机器人通过总线通信(EtherCAT / PROFINET / Modbus)实现同步运动。

配备多级防护,包括安全光幕、激光扫描仪、围栏和门禁联锁装置。

该控制系统具有紧急停止和防碰撞逻辑。

人机界面(HMI)实时显示弯曲状态和报警信息。

6)数据驱动和可视化管理

实时采集弯曲力、角度和循环时间等数据。

生产批次、操作人员和弯曲参数的可追溯性。

与ERP/MES系统集成,实现数字化工厂管理。

可配备人工智能算法,用于分析生产效率和能源消耗。

7)节能可靠的设计

伺服液压或全电动折弯机可节省 30%–50% 能源。

机器人具有较长的连续运行寿命,维护周期为 3-5 年。

该系统无需人工干预即可连续运行 24 小时,表现出很高的稳定性。

典型性能参数表(供参考):

物品 | 内容 |

弯曲精度 | ±0.2°~±0.5°(取决于机器型号和视觉系统) |

钣金尺寸 | 300×300mm ~ 2500×1500mm(可定制) |

板材厚度范围 | 0.5~6mm(常用材料:钢、铝、不锈钢) |

折弯机吨位 | 80~250吨(普通) |

机器人装载 | 20~500公斤(取决于板材厚度和尺寸) |

自动化级别 | 可提供单机自动化生产线、柔性生产线和无人生产线。 |

编程过程 | 通过离线编程软件生成的弯曲路径。 |

安全配置 | 激光防护装置、光栅、围栏、互锁门等。 |

4. 机器人金属板材折弯系统的优势

该机器人钣金折弯系统将数控折弯机、工业机器人和智能控制系统深度集成,实现了钣金折弯过程的自动化、灵活化和智能化。与传统的手工折弯相比,该系统在效率、精度、安全性、灵活性和管理方面都具有显著优势。

1)自动化生产,提高效率

该机器人无需人工干预,即可24小时不间断地进行弯曲作业。

一次即可完成多个弯曲操作,大大减少了工件搬运和定位时间。

单件周期时间长、人工操作步骤少,生产效率可提高 30%–50%。

它可以与装卸货架、自动化仓库和AGV物流系统集成,形成全自动生产线。

2)高精度、高一致性

该机器人具有较高的定位精度(±0.05 毫米),弯曲角度误差可控制在±0.2°以内。

自动角度补偿和后挡料校正功能确保每件产品的质量始终如一。

它消除了手动操作中固有的错误、疲劳和对经验的依赖。

3)生产灵活,可适应多种品种

支持各种工件的自动识别和快速更换。

通过离线编程软件可以快速生成新的工件弯曲程序。

模具、夹具和路径等参数的自动切换支持小批量和多品种的灵活制造。

适用于各种工件类型,包括机柜、电气外壳和通风管道。

4)安全性高,劳动强度低

机器人取代人工操作来弯曲重型金属板,避免了夹伤和误操作的风险。

该系统配备了多级防护措施,例如激光防护光栅、安全围栏和门禁联锁装置。

降低工人劳动强度,改善工作环境,实现“人机隔离操作”。

5)稳定可靠,成本降低

该系统结构紧凑,维护周期长,可长时间稳定运行。

自动化减少了操作人员的数量(通常从 2 人减少到 0-1 人)。

降低人工成本和人为错误造成的废品率。

该折弯机采用伺服节能驱动,节省了 20%-40% 的能源消耗。

6)智能监控和数据管理

实时采集弯曲角度、压力、循环时间和产量等数据。

与 MES/ERP 系统集成,实现生产和可追溯性管理的可视化。

支持远程监控和故障诊断,提高设备正常运行时间。

可扩展人工智能算法,实现智能优化调度和维护预警。

7)模块化设计,便于扩展

灵活组合:单机自动化、双机协作或全线集成。

标准化的模块接口便于升级和功能扩展。

支持与上游和下游设备(送料机、研磨机、测试机)联网。

5. 总结

该机器人钣金折弯系统是一种智能钣金加工设备,它将工业机器人技术与数控折弯机相结合。它实现了钣金上下料、定位、折弯、翻转和下料的全过程自动化,从而实现了折弯过程的自动化、智能化和无人化操作。

该系统具有以下主要特点:

- 高精度:机器人重复性高,弯曲角度一致。

- 高效:连续自动运行,生产周期稳定。

- 安全性高:采用全面的防护设计,避免人手与弯曲部位接触。

- 灵活生产:支持多种产品类型和小批量生产的自动切换。

- 智能管理:可连接到 MES/ERP 系统,实现数据可追溯性和生产可视化。

通过应用机器人弯曲技术,企业可以显著降低劳动力成本,提高生产效率,提升产品质量,并加速向智能制造和数字化工厂转型。