V posledních desetiletích, s rychlým rozvojem technologie laserového řezání, se používání laserových řezacích strojů ve výrobním průmyslu stále více rozšířilo. Laserové řezání nahrazuje tradiční mechanické nože neviditelnými světelnými paprsky, které se vyznačují vysokou přesností, rychlým řezáním, neomezují se pouze na omezení řezného vzoru, mají automatické rozvržení, šetří materiál, jsou hladké a řezné a mají nízké náklady na zpracování. Postupně se tak zlepší nebo nahradí tradiční zařízení pro řezání kovů. Princip fungování laserového řezacího stroje spočívá v tom, že mechanická část laserového kotouče se během provozu nedotýká obrobku a nezpůsobuje škrábance na pracovní ploše. Rychlost laserového řezání je vysoká, řez je hladký a plochý a obecně nevyžaduje následné zpracování. Zóna ovlivněná teplem při řezání je malá, deformace plechu je malá a řezný šev je úzký. Řez není mechanicky namáhán ani nevznikají žádné smykové otřepy. Laserový řezací stroj má vysokou přesnost obrábění, dobrou opakovatelnost a nepoškozuje povrch materiálu. CNC programování umožňuje zpracování jakéhokoli plochého výkresu a řezání velkých celých desek bez nutnosti forem, což je ekonomické a časově úsporné.

Vzhledem k tomu, že laserové řezací stroje mají tolik výhod, stále více lidí si je přeje pořídit. Mnoho lidí, kteří se s laserovým průmyslem neseznámili, však stále velmi málo zná princip a složení laserových řezacích strojů. V tomto článku se dnes budeme věnovat relevantním znalostem o laserových řezacích strojích.

Obsah

Princip fungování laserového řezacího stroje

Laserový řezací stroj využívá k práci zaostřený paprsek s vysokou hustotou výkonu, který umožňuje rychlé roztavení, odpaření, ablaci nebo zapálení ozářeného materiálu a řezání obrobku odfouknutím roztaveného materiálu vysokorychlostním proudem vzduchu souosým s paprskem.

Když laserový paprsek interaguje s materiálem, dochází k několika procesům. Silné teplo generované laserovým paprskem rychle zvyšuje teplotu materiálu, což způsobuje jeho tavení, odpařování nebo chemické reakce. Specifická interakce závisí na vlastnostech materiálu, jako je absorpční koeficient a bod tání, a také na parametrech laseru, jako je hustota výkonu a délka pulzu.

U materiálů s nízkým bodem tání, jako jsou plasty, může laserový paprsek materiál během průniku roztavit. Roztavený materiál je poté odfouknut proudem plynu a vytvoří tak řez (šířka řezu). V případě materiálů s vyšším bodem tání (jako jsou kovy) laserový paprsek materiál přímo odpařuje a vytváří tak úzký a přesný řez.

Řezání s pomocí plynu se běžně používá při laserovém řezání ke zlepšení procesu řezání. Plyn, jako je kyslík nebo dusík, je vháněn na povrch materiálu tryskou řezné hlavy. Plyn pomáhá odstraňovat roztavené nebo odpařené materiály z řezné oblasti, chladí materiál a zabraňuje vzniku otřepů nebo pěny. Volba plynu závisí na řezaném materiálu a požadované kvalitě řezu.

Šířka řezu neboli šířka řezu je určena několika faktory, včetně výkonu laseru, velikosti ohniskové skvrny, tloušťky materiálu a rychlosti řezání. Šířku řezu lze řídit úpravou těchto parametrů, aby se dosáhlo požadované přesnosti řezu. Kromě toho může laserové řezání způsobit jev zvaný kuželovitost, kdy má řez mírné zúžení. Úhel kužele závisí na vlastnostech materiálu a parametrech laseru a lze jej minimalizovat optimalizací řezných podmínek.

Základní znalosti o laseru

Laser (zesilování stimulovaného záření) je zařízení, které generuje koherentní světelné paprsky. Skládá se ze tří hlavních složek: aktivního média, zdroje energie a optického rezonátoru. Aktivní médium může být pevná látka, kapalina nebo plyn, které při buzení zdrojem energie emituje fotony. Optické rezonátory odrážejí fotony tam a zpět aktivním médiem, čímž zesilují a usměrňují světelné vlny. Tento proces vede k vytvoření silného a koherentního laserového paprsku.

Typy laserových řezacích strojů

V laserových řezacích strojích existuje několik typů laserů, včetně CO2 laserů, Nd:YAG laserů a vláknových laserů. CO2 laser je nejběžnějším typem a jako aktivní médium používá směs oxidu uhličitého, dusíku a helia. Nd:YAG lasery používají jako aktivní médium krystaly v pevné fázi, jako je neodymem dopovaný yttrium-hlinitý granát. Vláknové lasery naopak používají jako aktivní médium vlákna dopovaná prvky vzácných zemin. Každý typ laseru má svůj jedinečný výkon, vhodný pro specifické řezací aplikace.

V současné době jsou hlavními lasery CO2 a vláknové lasery.

CO2 laser

CO2 laser je jedním z nejstarších a nejoblíbenějších typů laserů. Plynový výboj není zcela z oxidu uhličitého. Obsahuje oxid uhličitý, dusík, vodík, xenon a hélium.

Pro řezání CO2 laserem existují dvě možnosti: použití kyslíku nebo dusíku. Kyslík je preferován pro řezání silnějších materiálů. Dusík je preferován pro řezání tenkých plechů. Pro řezání kyslíkovým CO2 laserem se na řezném povrchu vytvoří oxidová vrstva. Aby se této situaci předešlo, provádějí se na obrobku předběžné úpravy, jako je pískování. Řezání CO2 laserem se běžně používá k řezání nekovových materiálů, jako je dřevo, plast, sklo a textilie. Se správným nastavením je také možné řezat kovy, jako je nízkouhlíková ocel, nerezová ocel a hliník.

Řezání vláknovým laserem

Princip fungování vláknového laserového řezacího stroje spočívá v použití laseru v pevném stavu k tavení a pronikání kovů, čímž se dosahuje přesného a efektivního řezání. Laserovým médiem pro tuto technologii je vlákno namísto plynu nebo krystalu. Laser je typ koncentrovaného světla a optické vlákno je aktivní zesilovací médium, které dokáže laser zvýšit na vyšší výkon.

Řezání vláknovým laserem je metoda tepelného řezání, která využívá jako hlavní zdroj tepla zaostřený laserový paprsek s vysokým výkonem. Generátor vláknového laseru využívá vysoce výkonné optické komponenty k přenosu silných světelných paprsků. Laserový paprsek je zaostřen na danou oblast a materiál se rychle taví a odpařuje. Vláknový laserový řezací stroj dokáže řezat většinu materiálů různých tlouštěk v závislosti na funkci zařízení.

Vláknový laserový řezací stroj je proces laserového řezání, který k řezání materiálů využívá optický laserový generátor. Dokáže přesně a vysoce kvalitně řezat různé materiály. Ačkoli je základní princip vláknového laserového řezacího stroje v podstatě stejný jako u jiných laserových řezacích strojů, hlavní rozdíl spočívá ve způsobu přenosu a soustředění energie na obrobek.

Vyzařujte vysoce zaostřený paprsek světla generátorem vláknového laseru. Laserový paprsek je poté veden na řezaný materiál zaostřením na čočce. Zaostření laserového paprsku vygeneruje malý a silný zdroj tepla. Po zarovnání povrchu materiálu se materiál rychle roztaví a odpaří, čímž se dosáhne vysoce přesného řezání.

Mezi další důležité komponenty stroje patří řízení jeho softwarového systému a komponenty, které vedou a podporují řezané materiály. Kromě toho mohou být vláknové laserové řezací stroje vybaveny mnoha různými velikostmi a výkonnými řezacími hlavami. Na základě vašich specifických potřeb a přizpůsobeného laserového řezacího stroje lze dosáhnout očekávaného výkonu a výsledků.

Klasifikace technologie laserového řezání a princip fungování laserového řezacího stroje

Řezání laserovým odpařováním

Obrobek je zahříván laserovým paprskem s vysokou hustotou energie a teplota prudce stoupá. Materiál dosáhne bodu varu za krátkou dobu a začne se odpařovat za vzniku páry. Tyto páry jsou vymrštěny vysokou rychlostí a při vymršťování vytvářejí v materiálu úzké štěrbiny. Odpařovací teplo materiálů je obvykle vysoké, takže laserové zplyňování vyžaduje vyšší výkon a hustotu výkonu.

Řezání laserovým odpařováním se běžně používá k řezání velmi tenkých kovových a nekovových materiálů.

Řezání laserovým tavením

Při laserovém tavení a řezání se kovový materiál taví laserovým ohřevem a poté se neoxidující plyn stříká tryskou souosou se světelným paprskem. Tekutý kov je vypouštěn silným tlakem plynu a vytváří štěrbinu. Laserové tavení a řezání nevyžaduje úplné odpařování kovu a potřebná energie je pouze 1/10 energie potřebné k odpařování při řezání.

Řezání laserovým tavením se používá hlavně k řezání některých neoxidovatelných materiálů nebo aktivních kovů.

Řezání laserem kyslíkem

Princip řezání laserem kyslíkem je podobný řezání kyslíkem a acetylenem. Využívá laser jako zdroj tepla pro předehřívání a aktivní plyny, jako je kyslík, jako řezné plyny. Vstřikovaný plyn reaguje s řezaným kovem a vytváří velké množství oxidačního tepla. Na druhou stranu jsou roztavené oxidy a roztavené materiály vyfukovány z reakční zóny a vytvářejí mezery v kovu. V důsledku oxidace generované během procesu řezání se vytváří velké množství tepla a energie potřebná pro řezání laserem kyslíkem je pouze poloviční oproti tavení a řezání, zatímco rychlost řezání je mnohem vyšší než u řezání laserem napařováním a tavením. Řezání laserem kyslíkem se používá hlavně u laserových řezacích strojů na kovy k řezání snadno oxidovaných kovových materiálů, jako je uhlíková ocel, titanová ocel a tepelně zpracovaná ocel.

Řízené řezání s lomem

Řízené řezání lomem je také známé jako tepelné praskání v důsledku napětí. Je vhodné pro řezání křehkých materiálů. Při působení nekontrolované síly nebo teploty se křehké materiály často lámou na fragmenty. Řízené řezání lomem zaostřuje velmi úzký laserový paprsek na povrch malého obrobku. Ten generuje tepelný gradient, což způsobuje vznik trhlin v obrobku v daném místě. Poté se laser pohybuje velmi rychlým a kontrolovatelným způsobem a šíří trhliny podél řezu.

Při řezání skla a keramiky se obvykle používá řezání s kontrolou lomu. Laser nepronikl zcela tloušťkou materiálu. Byla proříznuta pouze část tloušťky, zatímco zbytek se oddělil v důsledku prasknutí.

Neviditelné řezání

Neviditelné řezání je pokročilá technologie laserového řezání používaná k řezání polovodičových čipů. Funguje ve dvou fázích – fázi ozařování laserem a fázi expanze. Laser netaví obrobek, protože vytváří nežádoucí roztavený materiál. Naopak, fáze ozařování využívá laserovou vlnovou délku, která kompletně prochází obrobkem.

Tato vlnová délka však generuje vnitřní deformaci a trhliny v obrobku. Následně fáze roztahování generuje na obrobek roztažné napětí. Toto napětí rozděluje obrobek na mnoho bloků v oblasti vnitřního defektu. Konečným výsledkem je čistě řezaná destička beze zbytků.

Vektorové hodnocení

Vektorové gravírování je technika laserového řezání používaná k vyřezávání obrobků. Laser neproniká celou tloušťkou materiálu. Naopak, laser sleduje směr určený vektorem.

Rozostřením laserového paprsku lze snadno upravit tloušťku řezby. Lze také upravit hloubku řezby. Vektorová řezba umožňuje vytvářet složité vzory, které jsou jednoduché a rovné.

Laserové řezací stroje se obvykle skládají z následujících součástí

- Laser: označuje laserový generátor, elektrooptický převodník a zařízení, které vyzařuje laserovou energii.

- Řezná hlava: zahrnuje součásti, jako je tryska, zaostřovací čočka a software pro sledování zaostřování.

- Součást propustnosti světla: mapování reflexních čoček pro zajištění potřebné orientace pro laserové navádění.

- CNC systém: Ovládá obráběcí stroj pro dosažení pohybu os X, Y a Z a zároveň řídí výstupní výkon laseru.

- Chladicí systém: cirkulační chladicí zařízení používané k chlazení laseru a řezací hlavy, které odvádí zbytečné teplo pro udržení normálního provozu zařízení a zajištění plynulého přenosu paprsku.

- Regulátor napětí: stabilizuje napájecí napětí laserového řezacího zařízení, zajišťuje plynulý provoz a ochranný účinek.

- Vzduchový kompresor: Během řezání vzduchem poskytuje zařízení zdroj vzduchu, který zajišťuje požadovaný tlak a průtok.

- Zásobník plynu: včetně zásobníku materiálu a pomocného zásobníku plynu během provozu laserového řezacího stroje, používaného k plnění chemického plynu způsobeného laserovými fluktuacemi a k zajištění pomocného plynu pro řezací hlavy.

- filtrační zařízení: používá se k dodávání čistého suchého plynu do laserového generátoru a světelného kanálu pro udržení normálního provozu kanálu a reflektorové čočky.

- Zařízení pro odsávání prachu: Odsávejte prach a kouř vznikající během výroby a zpracování a filtrujte je.

U laserového řezacího stroje se laserová řezací hlava pohybuje po kovovém plechu ve tvaru požadovaného dílu, čímž díl z plechu vyřezává. Kapacitní systém řízení výšky udržuje velmi přesnou vzdálenost mezi koncem trysky a řezaným plechem. Tato vzdálenost je důležitá, protože určuje polohu ohniska vzhledem k povrchu plechu. Kvalitu řezu lze ovlivnit zvednutím nebo snížením ohniska shora, z povrchu nebo pod povrchem kovového plechu.

Princip fungování laserového řezacího stroje spočívá v zaostření laserového paprsku na kus materiálu. Výkon laseru je tak vysoký, že po zaostření zvýší teplotu řezaného materiálu na dostatečně vysokou teplotu, čímž dojde k roztavení nebo odpaření materiálu v malé oblasti, kde je paprsek zaostřen. Obvykle se používají pomocné plyny, které pomáhají vytlačovat roztavené materiály z oblasti řezu. To platí zejména pro řezání silných plechů, jako je kov nebo překližka.

Pro řezání tvaru posuňte laserovou hlavu a použijte nějaký druh portálu k umístění paprsku na nový materiál, čímž se vyřízne čára místo malé dírky. Mezi typy pohybových systémů patří ozubené hřebeny, kuličkové šrouby a lineární motory. Lineární motory jsou nejdražší, ale mají nejvyšší rychlost a přesnost. Ozubený hřeben poskytuje téměř stejnou rychlost a přesnost, ale za nižší cenu. Někteří malí laseroví nadšenci mohou k pohybu svých laserových hlav používat také rozvodové řemeny a krokové motory. V každém případě může systém se zpětnou vazbou servopohonu a enkodéru výrazně zlepšit přesnost laserového řezacího systému a pevný rám lze také izolovat od vibrací.

Pro laserové řezání je důležité zvolit vlnovou délku, která má vysokou absorpci z řezaného materiálu.

Když je laserová energie nasměrována na povrch materiálu, materiál absorbuje tolik energie, že se rychle zahřeje nad teplotu tání a dosáhne teploty degradace.

Při teplotě rozkladu se materiál rozkládá a rozkládá. V takovém případě se obvykle uvolňuje kouř.

Okraj řezu lze zahřát na nižší úroveň a ve skutečnosti jej roztavit a upravit. To lze ve skutečnosti využít jako užitečný těsnicí mechanismus pro vláknité materiály, například k zabránění vzniku nití.

Když laserový řezací stroj pracuje, je nejlepší laser naklonit tak, aby se kouř vznikající během řezání nehromadil jako saze na optických součástkách laseru. Kromě toho je při řezání (nebo svařování) vysoce reflexních povrchů důležité zabránit zpětnému odrazu laserového paprsku od povrchu k optickým součástkám laseru, což by je mohlo poškodit.

Pracovní proces CNC laserového řezacího stroje

Technologie laserového obrábění nabízí mnoho různých funkcí pro různá odvětví. Bez ohledu na vlastnosti těchto strojů je jejich základní pracovní postup stejný. Následují pracovní kroky CNC laserového stroje:

Načíst G-kód

Když operátor načte G-kód do systému, stroj začne pracovat. G-kód udává směr pohybu laserového řezacího stroje.

Generování laserového paprsku

Jakmile se stroj spustí, laserový rezonátor vygeneruje světelný paprsek. U různých typů laserů se proces generování laseru může lišit. Barva laseru se také může lišit. Například u CO2 laseru vyzařuje laserový generátor infračervené světlo. Tento typ laserového paprsku je pro lidské oko zcela viditelný.

Naváděcí laser

Směrový systém otáčení laserového paprsku směrem k zaostřovacímu systému. Řada zrcadel může měnit směr. Speciální zařízení pro ohýbání paprsku může také ohýbat generovaný laser do zaostřovací oblasti.

Laserové zaostřování

Zaostřovací systém zmenšuje šířku laserového paprsku a zvyšuje jeho výkon. Toho se dosahuje pomocí laserové zaostřovací hlavy a zaostřovací čočky. Zaostřovací systém také zajišťuje, že zaostřený laserový paprsek je zcela kruhový a bez rozptýleného světla. Laserový paprsek je vystřelován ze stroje tryskou.

Řezání materiálu

Zaostřený laserový paprsek je veden na materiál obrobku. Kontaktní bod je vystaven laserovému paprsku po dostatečně dlouhou dobu, aby se materiál roztavil. Doba expozice se liší v závislosti na tloušťce a typu materiálu.

Pohyb řezné hlavy

Mechanický systém pohybuje laserovou hlavou do požadovaného tvaru podle pokynů v kódu G. Rychlost pohybu se liší v závislosti na konkrétní úloze.

Závěr

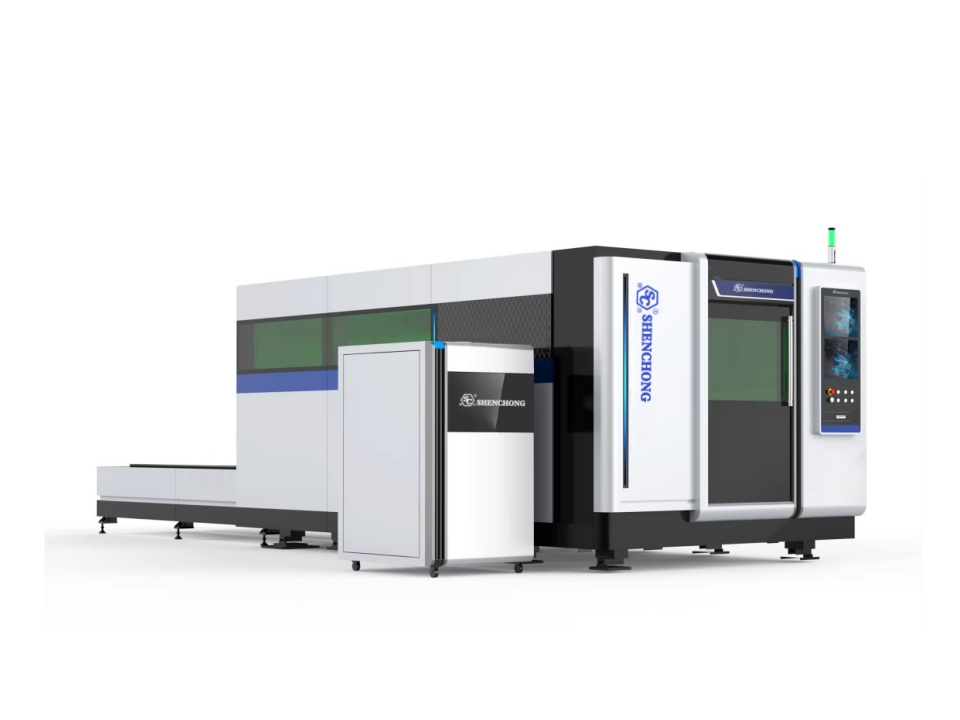

Technologie CNC laserového řezání je v popředí výrobního průmyslu a poskytuje bezkonkurenční přesnost, rychlost a všestrannost. Pochopení principu fungování laserového řezacího stroje může uživatelům pomoci zjistit, jaký typ laserového řezacího stroje by si měli pořídit. S rozvojem technologií společnosti jako SC udržují trend v čele poskytování inovativních řešení, která splňují neustále se měnící potřeby odvětví. Nejenže poskytujeme jednu sadu Prodám laserový řezací stroj na plechové vlákno ale také můžeme navrhnout a vyrobit nakládací a vykládací systém pro laserový řezací stroj splnit požadavky klientů na automatizaci. Ať už jste majitelem malé firmy, amatérem nebo průmyslovým výrobcem, investice do CNC laserových řezacích strojů může změnit vaše operace a otevřít nové možnosti pro návrh, prototypování a výrobu.