Obsah

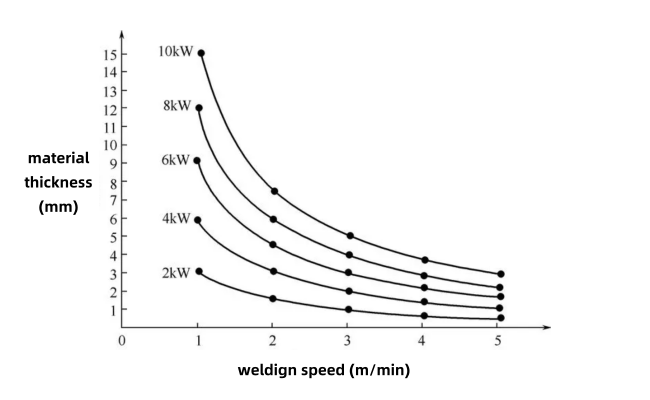

Vztah mezi rychlostí laserového svařování, výkonem a tloušťkou materiálu je klíčový pro určení kvality a účinnosti svařovacího procesu. Tyto tři faktory – rychlost svařování, výkon laseru a tloušťka svařovaného materiálu – jsou vzájemně závislé a musí být optimalizovány pro dosažení silných svarů bez vad. Pochopení jejich interakce je nezbytné pro odvětví, jako je automobilový průmysl, letecký průmysl a výroba, kde jsou přesnost a integrita materiálu prvořadé.

Základní úvod do laserového svařovacího stroje

Laserové svařovací stroje používají vysokoenergetické laserové pulzy k lokálnímu ohřevu materiálů v malých oblastech, jejich tavení vedením tepla a dosažení svařování. Princip fungování zahrnuje především následující aspekty:

- Optické zaostřování: Laserový svářecí stroj využívá laserový paprsek generovaný laserem k zaostření laserové energie na svařovaný bod prostřednictvím optických komponent, jako jsou čočky nebo zrcadla.

- Tepelná vodivost: Když je laserový paprsek ozařován na povrch obrobku, laserová energie je absorbována a přeměněna na tepelnou energii. Tepelná energie se postupně přenáší podél kovové vodivé části svařovaného spoje prostřednictvím tepelné vodivosti, což způsobuje zvýšení jeho teploty.

- Tavení a míchání: Když je kovový povrch vystaven dostatečně vysokým teplotám, kov se začne tavit a tvořit roztavenou lázeň. Působením laserového paprsku roztavená lázeň rychle difunduje a mísí se, čímž se dosáhne spojení kovu.

- Chlazení a tuhnutí: Po zastavení ozařování laserovým paprskem se roztavená lázeň postupně ochlazuje a během procesu tuhnutí vytváří svarový spoj. Během procesu tuhnutí se molekuly kovu přeskupují a krystalizují, čímž vzniká pevný svarový spoj.

Výhody laserových svařovacích strojů

- Vysoká přesnost: schopna dosáhnout přesnosti svařování na mikronové úrovni, zvláště vhodná pro svařovací požadavky mikro a složitých struktur.

- Vysoká rychlost: Zejména v režimu hlubokého provařování je v důsledku koncentrace laserové energie roztavená lázeň malá a hluboká, což vede k vysoké rychlosti svařování a vysoké efektivitě výroby.

- Nízká deformace: Ve srovnání s tradičními metodami svařování má laserové svařování nižší tepelný příkon a menší dopad na okolní materiály, což je výhodné pro snížení deformace po svařování.

- Malá tepelně ovlivněná zóna: může snížit tepelné poškození okolních materiálů a zlepšit kvalitu svarových spojů.

Výkon, rychlost a tloušťka materiálu laserového svařování

1. Výkon laserového svařování

Výkon laseru je kritickým faktorem při určování hloubky průniku a celkového energetického vstupu do materiálu během svařovacího procesu. Výkon laseru určuje množství tepla dostupného pro roztavení základního kovu a vytvoření svarové lázně. U silnějších plechů je obvykle k dosažení dostatečného průniku zapotřebí vyšší výkon laseru, zatímco u tenčích materiálů může nižší výkon zabránit nadměrnému tavení nebo propálení.

- Vyšší sílaUmožňuje hlubší provaření, díky čemuž je vhodný pro svařování silnějších materiálů. Příliš vysoký výkon na tenčích plechech však může způsobit vady, jako je nestabilita klíčové dírky, rozstřik nebo dokonce propálení.

- Nižší výkonFunguje lépe s tenčími deskami, nabízí větší kontrolu a zabraňuje deformaci nebo roztavení materiálu v důsledku nadměrného tepla.

Výkon laseru musí být pečlivě zvolen na základě tloušťky materiálu, aby bylo zajištěno správné svaření bez vad.

2. Rychlost svařování

Rychlost svařování udává, jak rychle se laser pohybuje podél svařovaného spoje. Ovlivňuje příkon tepla na jednotku délky a je klíčová pro určení kvality svaru. Mezi rychlostí svařování a výkonem laseru existuje přímý vztah, protože zvýšení jednoho často vyžaduje úpravy druhého, aby se zachovaly požadované vlastnosti svaru.

- Vyšší rychlost svařováníSnižuje tepelný příkon na jednotku délky svaru, což může být výhodné pro tenké materiály, aby se zabránilo přehřátí a deformaci. Pokud je však rychlost pro daný výkon příliš vysoká, svar může mít nedostatečné provaření, což má za následek slabé spoje nebo neúplné tavení.

- Nižší rychlost svařováníZvyšuje přívod tepla, což vede k většímu tavení základního materiálu a hlubšímu pronikání. To je výhodné pro silnější plechy, ale u tenkých materiálů může vést k přehřátí nebo nadměrnému toku roztaveného kovu.

Použití optimální rychlosti svařování je nezbytné pro vyvážení příkonu tepla a zamezení běžným vadám svařování, jako je pórovitost, praskání nebo deformace.

3. Tloušťka materiálu

Tloušťka svařovaného materiálu hraje významnou roli při určování jak požadovaného výkonu, tak i povolené rychlosti svařování. Silnější plechy vyžadují k dosažení úplného propálení více tepla, což znamená, že laser musí pracovat s vyšším výkonem a rychlost svařování může být nutné snížit, aby se zajistil dostatečný čas pro absorpci tepla. Naopak tenčí plechy vyžadují menší výkon a vyšší rychlosti, aby se zabránilo nadměrnému přívodu tepla, který by mohl vést k roztavení nebo propálení.

- Silnější deskyPro dosažení úplného provaření je vyžadováno více energie. Laser musí dodávat vyšší výkon a rychlost svařování musí být nižší, aby se umožnil dostatečný přenos energie do materiálu.

- Tenčí deskyVyžadují méně energie, takže lze snížit výkon laseru a zvýšit rychlost svařování. Tenké materiály jsou náchylnější k tepelným deformacím, takže je nezbytná přesná kontrola těchto proměnných.

Souhra mezi výkonem, rychlostí a tloušťkou

Vztah mezi rychlostí laserového svařování, výkonem a tloušťkou plechu je vyvažovací akt. Pro každou tloušťku materiálu existuje optimální kombinace výkonu laseru a rychlosti svařování, která zajišťuje vysoce kvalitní svar se správnou hloubkou průvaru a minimálními vadami.

Například při svařování tlustého ocelového plechu může zvýšení výkonu laseru bez úpravy rychlosti svařování vést k nadměrnému přívodu tepla, což může způsobit vady, jako je deformace nebo příliš široká svarová housenka. Na druhou stranu snížení rychlosti svařování bez zvýšení výkonu může vést k příliš hlubokému svaru, což může vést k přehřátí materiálu. U tenkých materiálů může příliš vysoký výkon v kombinaci s nízkou rychlostí svařování způsobit nadměrné tavení nebo propálení materiálu.

Vztah mezi rychlostí laserového svařování a tloušťkou plechu

Silné plechy vyžadují nižší rychlosti svařování

Při laserovém svařování silnějších plechů vyžaduje materiál více tepla k dosažení úplného propálení a dobré pevnosti spoje. Proto je nutné snížit rychlost svařování, aby laserový paprsek měl dostatek času na přenos tepla na celou tloušťku materiálu. Pokud je rychlost svařování příliš vysoká, laserová energie nemůže plně proniknout, což může vést k nedostatečné hloubce propálení, nespojitým svarům nebo nedostatečné pevnosti spoje.

- Silný plech (>6 mm): Rychlost svařování by měla být pomalá, aby laserová energie mohla plně proniknout celou tloušťkou plechu a vytvořit stabilní a vysoce pevný svar.

Tenké plechy lze svařovat rychleji

Ve srovnání s tlustými plechy vyžadují tenké plechy (<2 mm) méně tepla, což usnadňuje laserům pronikání celou tloušťkou. V tomto bodě může vyšší rychlost svařování účinně zabránit přehřátí nebo přílišnému tavení materiálu, čímž se zabrání deformaci při svařování nebo propálení. Vyšší rychlost svařování může navíc také zlepšit účinnost svařování.

- Tenký plech (<2 mm): Rychlost svařování by měla být vysoká, aby se snížily vady svařování, jako jsou deformace a propálení způsobené přehřátím materiálu.

Vliv výkonu laseru na rychlost svařování a tloušťku plechu

Výkon laseru určuje vstupní energii během svařovacího procesu a lasery s vysokým výkonem mohou poskytovat silnější teplo, takže jsou vhodné pro svařování silnějších materiálů; lasery s nízkým výkonem jsou vhodnější pro svařování tenčích materiálů. Při volbě rychlosti svařování je nutné sladit výkon laseru a tloušťku plechu, aby byla zajištěna dostatečná penetrace bez přehřátí materiálu.

Vysoce výkonné laserové svařování silných plechů

Při svařování silnějších plechů je zapotřebí vyšší výkon laseru, aby se zajistil dostatečný přenos tepla do vnitřku materiálu a vytvořila se stabilní tavenina. V kombinaci s pomalejší rychlostí svařování může laserová energie rovnoměrně ohřívat materiál po delší dobu a zajistit tak průvar.

- Svařování silného plechu (10 mm) s výkonem 6 kW: Rychlost svařování je obvykle mezi 0,5-1,2 m/min.

Svařování tenkých plechů nízkovýkonným laserem

Při svařování tenkých plechů pomáhá nižší výkon a vyšší rychlost předcházet přehřátí a deformaci svaru. Obvykle, když je výkon laseru v rozmezí 2-3 kW, dokáže zpracovávat plechy o tloušťce menší než 2 mm.

- Svařování tenkých plechů (1 mm) výkonem 2 kW: Rychlost svařování se obvykle pohybuje mezi 5-10 m/min.

Srovnávací tabulka mezi výkonem a rychlostí laserového svařovacího stroje

Následuje srovnávací příklad výkonu a rychlosti svařování laserových svářeček za různých podmínek tloušťky plechu:

Tloušťka materiálu(mm) | Výkon laseru(kW) | Rychlost svařování(m/min) |

1.0 | 2.0 | 7.0 |

2.0 | 3.0 | 4.5 |

4.0 | 4.0 | 2.5 |

6.0 | 6.0 | 1.2 |

8.0 | 8.0 | 0.8 |

10.0 | 10.0 | 0.6 |

- Tenký plech (1–2 mm): Pro svařování v této situaci je vhodná kombinace nízkého výkonu (2–3 kW) a vysoké rychlosti svařování (5–10 m/min), která zajišťuje rychlý provoz bez vzniku nadměrného tepla.

- Středně silný plech (4–6 mm): Střední výkon (4–6 kW) v kombinaci se střední rychlostí svařování (1–3 m/min) může zajistit provaření a zároveň zabránit vzniku nadměrně tepelně ovlivněné zóny.

- Silný plech (>6 mm): Pro silné plechy se používá vysoký výkon (8–10 kW) v kombinaci s pomalým svařováním (0,5–1 m/min), aby se zajistilo dostatečné pronikání tepla do materiálu a vytvořily se vysoce pevné spoje.

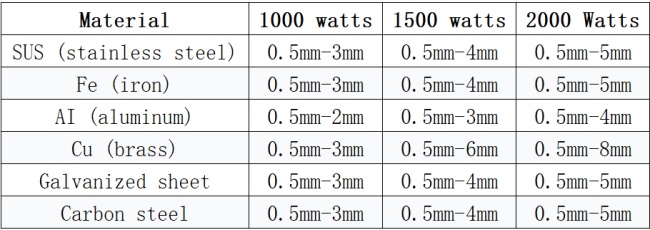

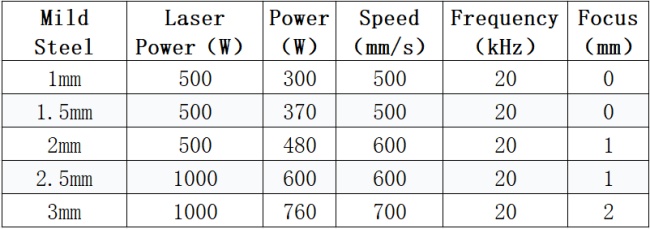

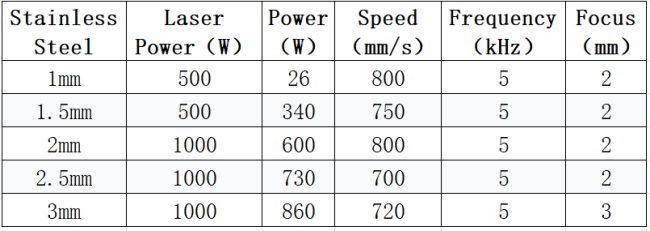

Tabulka výkonu, tloušťky a rychlosti laserového svařování

Laserové svařování je technologie přesného spojování, která umožňuje vysokorychlostní a vysoce kvalitní svary pro různé tloušťky kovů. Vztah mezi výkonem laseru, tloušťkou materiálu a rychlostí svařování je klíčový pro dosažení optimálních výsledků. Toto je komplexní tabulka, která podrobně popisuje tyto parametry běžných materiálů.

Měkká ocel

Nerez

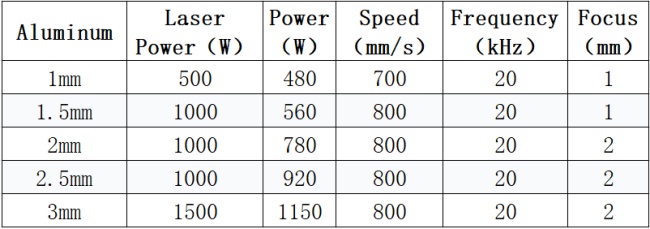

Hliník

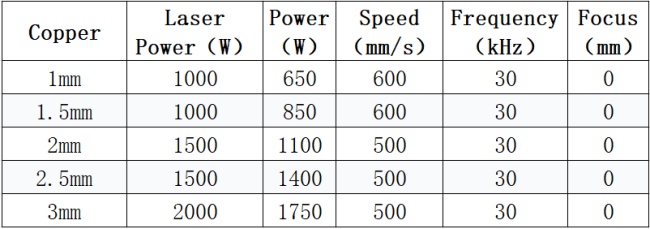

Měď

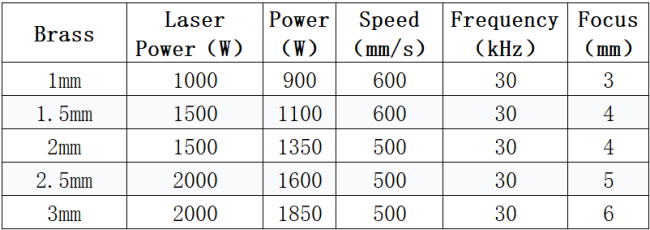

Mosaz

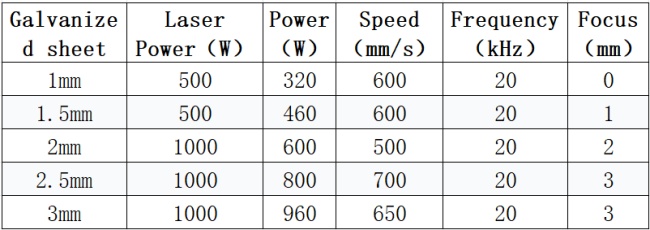

Pozinkovaný plech

Závěr

Stručně řečeno, silnější plechy obecně vyžadují vyšší výkon a nižší rychlosti svařování, zatímco tenčí materiály vyžadují nižší výkon a vyšší rychlosti svařování. Tato křehká rovnováha zajišťuje efektivní využití energie a vysokou kvalitu svaru. Pochopení vzájemného působení těchto proměnných umožňuje výrobcům optimalizovat své procesy pro specifické aplikace, materiály a tloušťky, což vede k pevnějším a spolehlivějším svarům s minimálními vadami.