Obsah

Velikost a účinek smykové síly na plech je ovlivněn mnoha faktory. U smykové síly na plechech patří mezi hlavní ovlivňující faktory vlastnosti materiálu, geometrické rozměry, proces smyku a vnější podmínky. Následují hlavní faktory, které ovlivňují smykovou sílu.

1. Jaké faktory ovlivňují smykovou sílu kovu?

Smyková síla, které kov odolá, závisí na řadě faktorů, mezi které patří jak vlastnosti materiálu, tak vnější podmínky. Zde jsou některé z klíčových faktorů:

1) Smyková pevnost

Smyková pevnost plechu se vztahuje k maximálnímu smykovému napětí, kterému plech odolá při smyku. Smyková pevnost plechu je velmi důležitá při zpracování kovů a výrobních procesech, jako je řezání, lisování, natahování a tvarování.

Smyková pevnost kovového plechu obvykle úzce souvisí s typem, tloušťkou, stavem zpracování a povrchovým stavem materiálu. Obecně řečeno, smyková pevnost kovového plechu je nižší než jeho pevnost v tahu, ale pro proces zpracování pomáhá pochopení jeho smykové pevnosti určit smykovou sílu potřebnou v samotném procesu.

Pevnost ve smyku běžných kovových materiálů:

- Nízkouhlíková ocel: pevnost ve smyku je asi 250–300 MPa.

- Vysokopevnostní ocel (například pevnostní ocel a legovaná ocel): vysoká pevnost ve smyku, až 400–600 MPa.

- Hliníková slitina: pevnost ve smyku je asi 150–250 MPa.

- Nerezová ocel: pevnost ve smyku je asi 300–450 MPa.

- Měď a její slitiny: pevnost ve smyku je asi 150 MPa.

Smyková pevnost plechu je klíčovým parametrem materiálové vlastnosti, který určuje smykové chování materiálu během zpracování. Pochopením smykové pevnosti lze efektivně řídit návrh a optimalizaci výrobního procesu, aby se zajistilo plynulé zpracování a snížilo množství odpadu materiálu.

- Materiály s vysokou smykovou pevností (jako je vysokopevnostní ocel, kalené slitiny atd.) obvykle vyžadují větší smykovou sílu.

- Materiály s nízkou pevností ve smyku (jako je hliník, měď atd.) vyžadují menší smykovou sílu.

2) Tloušťka plechu

Tloušťka plechu přímo ovlivňuje velikost smykové síly. Čím silnější plech, tím větší síla je potřeba ke smyku.

- Zvětšená tloušťka, zvýšená smyková síla:

Z vzorce je patrné, že čím větší je tloušťka t, tím větší je požadovaná smyková síla F. Protože během procesu smyku působí smyková síla na celou tloušťku plechu. Proto čím silnější je plech, tím větší je požadovaná smyková síla.

Například pokud se tloušťka plechu zvětší z 5 mm na 10 mm, smyková síla se přibližně zdvojnásobí.

- Lineární vztah mezi smykovou silou a tloušťkou:

Ve většině případů je smyková síla lineárně úměrná tloušťce plechu. Za předpokladu, že ostatní podmínky (jako je šířka a smyková pevnost plechu) zůstanou nezměněny, se požadovaná smyková síla přibližně zdvojnásobí s každým zdvojnásobením tloušťky.

3) Střižná délka

Vliv smykové délky na smykovou sílu je podobný tloušťce plechu a hraje také klíčovou roli. Smyková délka se vztahuje k délce materiálu, který je v kontaktu s nástrojem během procesu smyku, což se obvykle rovná šířce kovového plechu. Určuje celkovou plochu materiálu smykaného během zpracování, což následně ovlivňuje požadovanou smykovou sílu.

Lineární vztah mezi smykovou silou a smykovou délkou:

Smyková síla je lineárně úměrná smykové délce. To znamená, že pokud ostatní podmínky zůstanou nezměněny, požadovaná smyková síla se přibližně zdvojnásobí s každým zdvojnásobením smykové délky.

Například pokud se smyková délka zvětší ze 100 mm na 200 mm, požadovaná smyková síla se také zdvojnásobí.

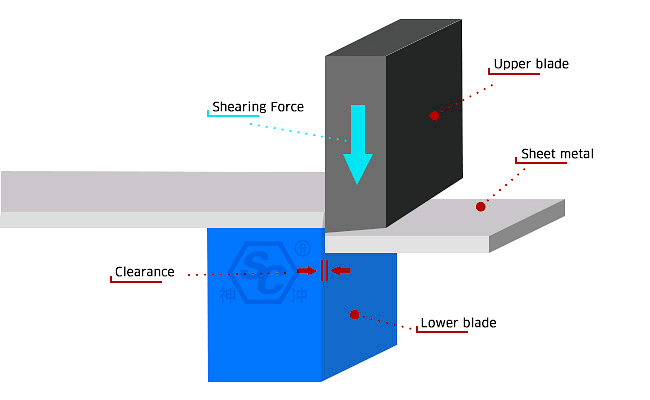

4) Smyková mezera

Velikost mezery:

Příliš malá nebo příliš velká smyková mezera ovlivní smykovou sílu. Vhodná mezera může smykovou sílu snížit a zlepšit kvalitu smykového průřezu.

Rovnoměrnost mezery:

Nerovnoměrné mezery mohou způsobit zvýšení lokálních smykových sil, což ovlivňuje smykový účinek.

5) Úhel střižné čepele

Úhel smyku:

Vhodný úhel smyku kovu může snížit smykovou sílu. Čím větší je úhel smyku, tím více je řezná síla během procesu smyku rozptýlena, a tím se snižuje okamžitá smyková síla.

Ostrost čepele:

Čím ostřejší je čepel, tím menší je smyková síla. Otupení čepele zvýší smykovou sílu plechu.

6) Smyková rychlost

Vliv smykové rychlosti na smykovou sílu je důležitým faktorem při obrábění kovů, zejména při vysokorychlostním řezání a obrábění. Smyková rychlost se vztahuje k relativní rychlosti smykové hrany během smykové operace, obvykle k rychlosti pohybu nástroje nebo stolu.

Během procesu smyku závisí velikost smykové síly nejen na povaze a tloušťce materiálu, ale také na smykové rychlosti. Vliv smykové rychlosti na smykovou sílu je obvykle nelineární a specifické ovlivňující faktory závisí na řadě faktorů, jako je typ materiálu, teplota, způsob zpracování atd.

Vliv smykové rychlosti na smykovou sílu:

Během procesu smyku bude mít zvýšení smykové rychlosti různé účinky na smykovou sílu, které se projeví zejména v následujících aspektech:

– Vliv teploty

Vysoká smyková rychlost způsobí lokální zvýšení teploty, protože povrch materiálu bude během vysokorychlostního řezání vystaven většímu tření a plastické deformaci, což bude generovat více tepla. Toto zvýšení teploty způsobí snížení pevnosti kovového materiálu, což následně sníží smykovou sílu.

– Vytápění kovů

Například materiály jako hliník a ocel ztrácejí při vysokých smykových rychlostech svou smykovou pevnost, zejména při vysokých teplotách, materiál změkne a smyková síla se sníží. Na druhou stranu nízké smykové rychlosti mohou vést k menší akumulaci tepla a relativně vysoké smykové síle.

– Dynamický efekt a setrvačnost

Při vysoké smykové rychlosti dochází ve smykové oblasti materiálu k dynamickým účinkům, včetně elastické odezvy a plastického toku materiálu. Při vysokorychlostním smyku může být rychlost odezvy materiálu citlivější než při nízkorychlostním smyku, což může vést k nestabilitě nebo okamžitým výkyvům smykové síly.

Efekt setrvačnosti: Při vysokorychlostním smyku může materiál v důsledku setrvačnosti vyvolat okamžité vibrace nebo koncentraci napětí, což ovlivní stabilitu smykové síly.

– Plastický tok a výtěžnost materiálů

Při vysoké smykové rychlosti se mění charakteristiky plastického toku materiálu ve smykové zóně a může se změnit i smyková síla. V důsledku zvýšení rychlosti plastické deformace ve smykové zóně při vyšších rychlostech se může snížit mez kluzu materiálu, což má za následek snížení smykové síly.

Při vysokorychlostním řezání některých materiálů (zejména kovů) se v procesu smyku mohou vyskytovat různé režimy lomu, jako je lokální tavení nebo mikrotrhliny ve smykové oblasti, které ovlivňují smykovou sílu.

Kvantitativní analýza smykové rychlosti v závislosti na smykové síle:

Vztah mezi smykovou rychlostí a smykovou silou není jednoduchý lineární vztah, ale je ovlivněn kombinovaným vlivem materiálových vlastností, teplotních vlivů a metod zpracování. Obecně platí, že smyková síla má tendenci se při vysokých smykových rychlostech snižovat, ale konkrétní rozsah vlivu závisí na následujících faktorech:

– Typ materiálu

Různé materiály mají různou teplotní citlivost. Vysoké smykové rychlosti mají větší vliv na některé měkké kovy (jako je hliník a měď) a menší vliv na některé tvrdé kovy (jako je kalená ocel).

– Smyková teplota

Během procesu smyku vyšší smykové rychlosti zvyšují lokální teplotu, čímž se snižuje pevnost materiálu a snižuje smyková síla.

– Způsob řezání

Dopad vysokorychlostního řezání se liší v procesech, jako je laserové řezání, řezání a ražení střihacími stroji. Například při řezání laserem se střižná síla výrazně sníží v důsledku vysoké teploty generované laserem.

– Opotřebení nástroje

Během vysokorychlostního stříhání je doba kontaktu mezi nástrojem a materiálem kratší, což snižuje stupeň opotřebení nástroje, ale může také způsobit problémy s kvalitou povrchu materiálu.

Řízení smykové rychlosti v praktických aplikacích:

V samotném procesu zpracování se vhodná smyková rychlost volí podle potřeb optimalizace smykové síly a kvality řezu:

– Vysoká smyková rychlost

U vysokorychlostních procesů zpracování, jako je laserové řezání a laserové značení, je obvykle nutné zvýšit rychlost zpracování pro zlepšení efektivity výroby. Zároveň je v důsledku zvýšení teploty materiálu smyková síla často nižší. Vhodné pro materiály, které vyžadují vysokou kvalitu řezné hrany a snášejí zvýšení teploty.

– Nízká smyková rychlost

Při konvenčním mechanickém stříhání (jako je ražení, stříhací stroj), rychlost je obvykle nízká a smyková síla velká. To je vhodné pro situace s vysokými požadavky na kvalitu a přesnost řezu.

Vliv smykové rychlosti a teploty materiálu:

Smyková rychlost úzce souvisí s teplotním vlivem materiálu, zejména při řezání vysokou rychlostí může zvýšení teploty povrchu materiálu ovlivnit smykovou pevnost a řezný výkon materiálu. U některých materiálů (jako jsou hliníkové slitiny) se smyková síla při vysokorychlostním řezání výrazně sníží v důsledku zvýšení teploty a změknutí materiálu. U některých materiálů s vysokou tvrdostí (jako je nástrojová ocel) může být změna smykové síly malá.

Vysoká smyková rychlost obvykle vede ke snížení smykové síly, a to především v důsledku kombinovaného účinku faktorů, jako je zvýšení teploty, změknutí materiálu a zesílení plastického toku. Nízká smyková rychlost může vést k větší smykové síle, protože materiál má vyšší smykovou pevnost a proces deformace je pomalejší.

V procesu zpracování kovů je optimalizace střižné rychlosti důležitým prostředkem pro zlepšení efektivity výroby, snížení spotřeby energie a prodloužení životnosti nástroje. Proto je třeba při výběru střižné rychlosti komplexně zvážit faktory, jako je povaha materiálu, požadovaná kvalita řezu, kapacita zařízení a efektivita výroby.

7) Způsob řezání a nástroje

Jednoduchý řez vs. vícenásobné řezy:

Některé materiály mohou vyžadovat několik postupných řezů k dokončení celého procesu řezání, což může snížit sílu potřebnou pro každý řez.

Tvar a materiál nástroje:

Tvar řezného nástroje (například úhel ohybu čepele, ostrost břitu) a materiál (například kalená nástrojová ocel) přímo ovlivňují smykovou sílu.

8) Mazání a tření

Mazání:

Během procesu stříhání může mazání snížit tření mezi čepelí a povrchem materiálu, snížit smykovou sílu a zvýšit účinnost řezání.

Tření:

Vysoké tření povede ke zvýšení smykové síly, protože třecí síla musí překonávat větší odpor, což zvyšuje spotřebu energie ve smykovém procesu.

9) Teplota materiálu

Vliv teploty na pevnost ve smyku:

Při vysokých teplotách je smyková pevnost kovů obecně nižší, takže smyková síla je menší. Naopak při nízkých teplotách je smyková pevnost materiálu vyšší a je zapotřebí větší smyková síla.

Stříhání za tepla:

Některé procesy obrábění kovů, jako je například smykové řezání za tepla, zahřívají plech, aby se snížila jeho smyková pevnost, a tím se snižuje smyková síla.

10) Krystalická struktura materiálů

Krystalová struktura kovových materiálů ovlivňuje jejich smykovou pevnost. Například když jsou zrna kovu jemnější, jejich smyková pevnost je vyšší a je vyžadována větší smyková síla. Mřížkové vady kovu (jako jsou dislokace) také ovlivňují smykovou sílu.

11) Tažnost a tvrdost materiálů

Materiály s lepší tažností (jako je měď a hliník) se obecně snáze smykově namáhají než materiály s vyšší tvrdostí (jako je tvrdá ocel). Proto tažnější materiály mohou vyžadovat menší smykovou sílu.

Materiály s vyšší tvrdostí (jako je vysokopevnostní ocel, slinutý karbid atd.) mají obecně vyšší smykovou pevnost, což má za následek potřebu větší smykové síly.

12) Předúprava materiálu (jako je žíhání, kalení atd.)

Žíhání:

Žíhání změkčuje kovový materiál a snižuje jeho smykovou pevnost, čímž se snižují smykové síly.

Kalení:

Kovové materiály upravené kalením (například kalením) jsou tvrdší a mají vyšší smykovou pevnost, takže k řezání vyžadují větší smykovou sílu.

Celkově je smyková síla výsledkem několika faktorů. Při skutečném zpracování by měly být zvoleny vhodné smykové podmínky podle vlastností materiálu a požadavků na zpracování, aby se dosáhlo ideálních smykových účinků.

2. Vztah mezi smykovou silou a vlastnostmi plechu

Mezi smykovou silou a vlastnostmi plechu existuje úzký vztah, který se odráží především ve smykové pevnosti, tvrdosti, tažnosti a dalších aspektech materiálu. Fyzikální a mechanické vlastnosti různých materiálů přímo ovlivňují jejich chování během smyku a požadovanou smykovou sílu. Pojďme se podrobněji podívat na vztah mezi smykovou silou kovu a vlastnostmi materiálu.

Smyková pevnost:

Smyková pevnost je maximální odpor kovového plechu ve smykovém stavu, udávající kritické napětí, při kterém se materiál začíná lámat působením smykové síly. Čím větší je smyková pevnost, tím větší je smyková síla.

Různé kovové materiály mají různou pevnost ve smyku. Například ocel má obvykle vyšší pevnost ve smyku než hliníkové slitiny.

Tloušťka materiálu:

Čím silnější je deska, tím větší je smyková síla. Je to proto, že smyková síla potřebná pro tlusté desky je úměrná tloušťce.

Délka smyku:

Čím déle je nůž stříhacího nástroje v kontaktu s kovovým plechem, tím větší je smyková síla. Delší smyková délka znamená větší smykovou plochu, která vyžaduje větší smykovou sílu k překonání smykové pevnosti materiálu.

Schopnost plechu odolávat smykovým silám závisí na kombinaci materiálových vlastností (jako je pevnost ve smyku, pevnost v tahu, tvrdost a tažnost) a vnějších faktorů, jako je tloušťka, struktura zrn a povrchové podmínky. Silnější, tvrdší a pevnější materiály obecně odolávají vyšším smykovým silám, zatímco měkčí a tvárnější materiály se snáze deformují. Vztah mezi těmito faktory hraje klíčovou roli v procesech, jako je řezání, děrování a tvarování plechů.

3. Závěr

Smyková síla kovových desek je ovlivněna několika faktory, včetně:

- Smyková pevnost materiálu.

- Tloušťka desky a smyková délka.

- Ostrost, design a úhel čepele.

- Teplota, smyková rychlost a mazací podmínky.

- Předúprava a tvrdost materiálu.

V praktických aplikacích může optimalizace těchto faktorů (jako je výběr vhodných stříhacích nástrojů, nastavení smykové rychlosti a rozumné zahřívání materiálů) účinně snížit smykovou sílu kovu, zlepšit účinnost řezání a kvalitu zpracování.