Obsah

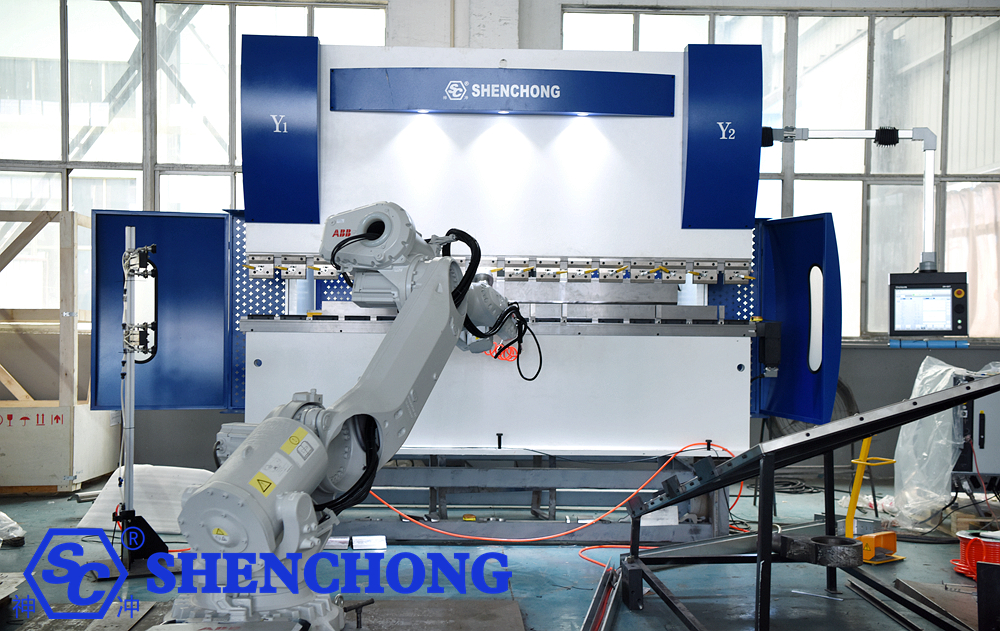

Robotické ohýbání plechů označuje automatizované operace ohýbání plechů prováděné průmyslovými roboty ve spojení s CNC ohýbací lisyJe to klíčová součást inteligentní výroby plechů, která výrazně zlepšuje efektivitu výroby, přesnost ohýbání a bezpečnost.

1. Přehled robotického ohýbacího systému

Robotický systém ohýbání plechů je komplexní automatizovaná jednotka složená z následujících částí:

- CNC ohraňovací lis: Obvykle servo nebo hydraulický ohraňovací lis s detekcí úhlu a funkcemi kompenzace.

- Průmyslový robot: Zodpovídá za uchopení, polohování, obracení, podávání a vykládání materiálů. Běžně se používají šestiosé roboty (např. KUKA, ABB, Yaskawa atd.).

- Koncový chapadlo (Gripper): Navrženo speciálně pro plechové díly, využívá vakuové přísavky, elektromagnetickou adsorpci nebo mechanické upínání.

- Systém vizuální kontroly polohy (volitelný): Používá se pro automatické zarovnání plechů a rozpoznání polohy otvorů.

- Software pro řízení ohýbání a systém koordinačního řízení: Umožňuje synchronizaci pohybů ohýbačky a robota, plánování trasy a řízení sekvence ohýbání.

2. Pracovní postup robotického ohýbání plechů

1) Podávání plechového materiálu

Akce robota: Uchopí plechy z regálu, palety nebo nakládacího stolu.

Běžné chapadla: Vakuové přísavky, magnetická přísavná zařízení nebo mechanická chapadla.

Klíčové funkce:

- Automatická detekce polohy archu (pomocí polohovacích kolíků nebo systému vidění)

- Automatické rozpoznání velikosti a orientace listu

- Zabraňuje vícenásobnému podávání listů (detekce vakua)

2) Umístění a zarovnání plechového materiálu

Účel: Zajistit přesné umístění plechového materiálu do pracovního prostoru ohýbačky.

Metody implementace:

- Použití polohovacích bloků (mechanických omezovačů)

- Systém pro určování polohy pomocí vizuální inteligence (identifikace poloh otvorů nebo hran)

- Automatické nastavení zadního dorazu ohýbačky

Kontrolní body: Souřadnicové systémy zadního dorazu robota a ohýbačky musí být přesně kalibrovány.

3) Podávání do ohraňovacího lisu

Akce robota: Podává plechový materiál po předem určené dráze mezi horní a dolní matricou ohýbačky.

Synchronní řízení: Předtím, než se horní matrice ohýbačky spustí dolů, robot zůstane v klidu a uvolní odpovídající upínací tlak.

Komunikace: Robot a ohýbačka jsou propojeny v reálném čase přes I/O nebo sběrnici Fieldbus (například PROFINET, EtherCAT).

4) První ohýbání

Akce ohýbačky: Dokončí první úhel ohybu podle nastaveného programu.

Akce robota:

- Udržuje stabilitu obrobku

- Po ohnutí se vhodně zasune, aby se zabránilo rušení

- Monitoruje deformaci obrobku

5) Otočení a změna polohy

Akce robota: Upravuje polohu plechu (převrácení, otáčení nebo naklápění) podle sekvence ohýbání.

Typické operace:

- Otočení nahoru, otočení dolů, otočení do strany

- Nastavení sekundárního úhlu ohybu

- Vícenásobné ohýbací operace ve spojení s ohýbacím strojem

Klíčové kontrolní body: Plánování trasy pro zamezení kolizí, plynulé přepínání poloh.

6) Vícekrokový ohýbací cyklus

Systém opakuje cyklus „podávání – ohýbání – překlápění – změna polohy“.

Systém automaticky identifikuje sekvenci ohýbání a optimalizuje dráhu robota.

Úhel ohybu je řízen CNC programem ohýbačky; robot je zodpovědný pouze za polohování a upínání obrobku.

7) Vykládka

Akce robota: Umístí ohnutý obrobek do oblasti hotového výrobku, na dopravní linku nebo na paletu.

Volitelné funkce:

- Kontrola hotového výrobku (rozměry, úhly)

- Automatické stohování nebo třídění

- Propojení s následnými procesy (např. svařování, broušení)

8) Cyklus a monitorování systému

Automatická cyklická výroba: Jakmile je proces ohýbání jednoho obrobku dokončen, robot automaticky spustí další.

Řídicí systém:

- Řízení propojení robota a ohýbačky

- Monitorování stavu zařízení a alarmů v reálném čase

- Nahrávání dat do systému MES (výrobní dávka, doba cyklu, míra průchodnosti)

3. Technické vlastnosti robotického ohýbání plechů

Robotický ohýbací systém plechů integruje průmyslového robota, CNC ohýbací lis a systém vizuální kontroly polohování a inteligentního řízení, což umožňuje plně automatizované, vysoce přesné, víceprocesové ohýbání plechů. Jeho klíčové technické vlastnosti se odrážejí v následujících aspektech:

1) Vysoce přesné řízení ohýbání

Opakovatelnost robota: ±0,05 mm ~ ±0,1 mm

Přesnost úhlu ohybu: ±0,2° ~ ±0,5°

Díky kompenzaci úhlu a automatickému detekčnímu systému ohýbačky lze dosáhnout přesného řízení v uzavřené smyčce.

Monitorování ohybové síly a úhlové zpětné vazby v reálném čase automaticky koriguje chyby.

2) Inteligentní plánování trasy a řízení polohy

Offline programovací software (například RobotStudio, KUKA.Sim, RoboDK) automaticky generuje dráhu ohybu.

Inteligentní algoritmy pro vyhýbání se překážkám zajišťují bezkolizní provoz mezi robotem a formou, plechem a tělem stroje.

Víceosé koordinované řízení umožňuje komplexní akce, jako je převrácení, otáčení a přemisťování plechů.

Pro předběžné ověření procesu ohýbání se používá simulace digitálních dvojčat.

3) Flexibilita a rychlé přepínání

Programované řízení umožňuje rychlé přepínání mezi ohýbacími úlohami pro různé díly.

Parametry matrice, upínacího přípravku a robota lze automaticky vyvolat.

Vhodné pro vícedruhovou, malosériovou nebo smíšenou linkovou výrobu.

Integruje se systémy MES pro automatizované plánování úkolů.

4) Automatizované nakládání a vykládání

Robot provádí celý proces nakládání → ohýbání → vykládání pomocí přísavek nebo elektromagnetických chapadel.

Automatická detekce polohy, tloušťky a tvaru plechu.

Integruje se s automatizovanými systémy manipulace s materiálem, AGV nebo dopravníkovými systémy pro bezobslužný provoz.

5) Bezpečnost a kolaborativní řízení

Ohýbačka a robot dosahují synchronizovaných pohybů prostřednictvím sběrnicové komunikace (EtherCAT / PROFINET / Modbus).

Vybaveno víceúrovňovou ochranou včetně bezpečnostních světelných závor, laserových skenerů, plotů a blokovacích systémů kontroly přístupu.

Řídicí systém je vybaven nouzovým zastavením a logikou proti kolizi.

Rozhraní člověk-stroj (HMI) zobrazuje stav ohýbání a informace o alarmech v reálném čase.

6) Řízení založené na datech a vizualizovaném systému

Sběr dat v reálném čase, jako je ohybová síla, úhel a doba cyklu.

Sledovatelnost výrobních šarží, operátorů a parametrů ohýbání.

Integrace se systémy ERP/MES pro digitální řízení továrny.

Může být vybaven algoritmy umělé inteligence pro analýzu efektivity výroby a spotřeby energie.

7) Energeticky úsporný a spolehlivý design

Servohydraulické nebo plně elektrické ohýbačky nabízejí úsporu energie 30%–50%.

Dlouhá nepřetržitá provozní životnost robota s cyklem údržby 3–5 let.

Systém může pracovat nepřetržitě 24 hodin bez lidského zásahu a vykazuje tak vysokou stabilitu.

Tabulka typických výkonnostních parametrů (pro referenci):

Položka | Obsah |

Přesnost ohýbání | ±0,2°~±0,5° (v závislosti na modelu stroje a systému vidění) |

Rozměry plechů | 300×300 mm ~ 2500×1500 mm (přizpůsobitelné) |

Rozsah tloušťky plechu | 0,5~6 mm (běžně používaná ocel, hliník, nerezová ocel) |

Tonáž ohýbačky | 80~250 tun (běžné) |

Zatížení robota | 20~500 kg (v závislosti na tloušťce a velikosti plechu) |

Úroveň automatizace | K dispozici je automatická výrobní linka s jedním strojem, flexibilní výrobní linka a bezobslužná výrobní linka. |

Proces programování | Dráha ohybu generovaná pomocí offline programovacího softwaru. |

Bezpečnostní konfigurace | Laserová ochrana, mříže, ploty, zámkové dveře atd. |

4. Výhody robotických systémů ohýbání plechů

Robotický systém ohýbání plechů hluboce integruje CNC ohýbačky s průmyslovými roboty a inteligentními řídicími systémy, čímž dosahuje automatizace, flexibility a inteligence v procesu ohýbání plechů. Tento systém nabízí oproti tradičnímu ručnímu ohýbání významné výhody z hlediska efektivity, přesnosti, bezpečnosti, flexibility a řízení.

1) Automatizovaná výroba, zvýšená efektivita

Robot dokáže provádět nepřetržité ohýbání 24 hodin denně bez lidského zásahu.

Více ohýbacích operací se provádí v jednom průchodu, což výrazně zkracuje dobu manipulace s obrobkem a jeho polohování.

Vysoká doba cyklu na kus a snížený počet kroků manuální obsluhy mohou zvýšit efektivitu výroby o 30%–50%.

Lze jej integrovat s nakládacími regály, automatizovanými sklady a logistickými systémy AGV a vytvořit tak plně automatizovanou výrobní linku.

2) Vysoká přesnost a konzistence

Robot má vysokou přesnost polohování (±0,05 mm) a chyby úhlu ohybu lze regulovat v rozmezí ±0,2°.

Automatická kompenzace úhlu a korekce zadního dorazu zajišťují konzistentní kvalitu výrobku u každého kusu.

Eliminuje chyby, únavu a závislost na zkušenostech, které jsou vlastní manuálnímu provozu.

3) Flexibilní výroba, přizpůsobitelná více odrůdám

Podporuje automatickou identifikaci a rychlou výměnu různých obrobků.

Nové programy ohýbání obrobků lze rychle generovat pomocí offline programovacího softwaru.

Automatické přepínání parametrů, jako jsou formy, upínací přípravky a dráhy, podporuje flexibilní výrobu malých dávek a více variant.

Vhodné pro různé typy obrobků, včetně skříní, elektrických rozvaděčů a větracích kanálů.

4) Vysoká bezpečnost, nízká pracovní náročnost

Roboti nahrazují ruční obsluhu při ohýbání těžkých plechů, čímž se zabrání riziku zranění způsobeného skřípnutím a nesprávné obsluze.

Systém je vybaven víceúrovňovými ochrannými opatřeními, jako jsou laserové ochranné mříže, bezpečnostní ploty a blokovací systémy kontroly přístupu.

Snižuje náročnost práce pracovníků, zlepšuje pracovní prostředí a dosahuje „izolace provozu člověk-stroj“.

5) Stabilní a spolehlivé, snížené náklady

Systém má kompaktní konstrukci, dlouhý cyklus údržby a může stabilně fungovat po delší dobu.

Automatizace snižuje počet operátorů (obvykle ze 2 osob na 0–1 osobu).

Snižuje náklady na pracovní sílu a míru zmetkovitosti způsobenou lidskou chybou.

Ohýbačka používá servopohony s úsporou energie, což šetří spotřebu energie 20%-40%.

6) Inteligentní monitorování a správa dat

Sběr dat v relativním čase, jako je úhel ohybu, tlak, doba cyklu a mez.

Integruje se systémy MES/ERP pro vizualizaci výroby a řízení sledovatelnosti.

Podporuje vzdálené monitorování a diagnostiku poruch, čímž se prodlužuje provozuschopnost zařízení.

Rozšiřitelné o algoritmy umělé inteligence pro inteligentní plánování optimalizace a včasné varování před údržbou.

7) Modulární design pro snadné rozšíření

Flexibilní kombinace: automatizace jednoho stroje, spolupráce dvou strojů nebo integrace celé linky.

Standardizovaná rozhraní modulů usnadňují upgrady a rozšíření funkcí.

Podporuje propojení s předřazenými i následnými zařízeními (podavače, brusky, testovací stroje).

5. Shrnutí

Robotický ohýbací systém plechu je inteligentní zařízení pro zpracování plechu, které kombinuje průmyslovou robotickou technologii s CNC ohýbacími stroji. Automatizuje celý proces nakládání, polohování, ohýbání, překlápění a vykládání plechu, čímž dosahuje automatizace, inteligence a bezobslužného provozu procesu ohýbání.

Tento systém má následující klíčové vlastnosti:

- Vysoká přesnost: Vysoká opakovatelnost robota a konzistentní úhly ohybu.

- Vysoká účinnost: Nepřetržitý automatický provoz se stabilním výrobním cyklem.

- Vysoká bezpečnost: Díky komplexní ochranné konstrukci se zabraňuje ručnímu kontaktu s oblastí ohýbání.

- Flexibilní výroba: Podporuje automatické přepínání pro více typů produktů a malé dávky.

- Inteligentní správa: Možnost připojení k systémům MES/ERP pro sledování dat a vizualizaci výroby.

Použitím technologie robotického ohýbání mohou podniky výrazně snížit náklady na pracovní sílu, zlepšit efektivitu výroby, zvýšit kvalitu produktů a urychlit transformaci směrem k inteligentní výrobě a digitálním továrnám.