Obsah

Úvod do kvality laserového řezání

Řezání laserem je přesný a efektivní proces široce používaný v různých odvětvích, od automobilového průmyslu přes letecký a kosmický průmysl až po elektroniku a výrobu. Tato technika umožňuje přesné řezání materiálů, jako jsou kovy, plasty a keramika, pomocí vysoce zaostřeného laserového paprsku. Navzdory mnoha výhodám se kvalita laserem řezaných výrobků může lišit v závislosti na několika faktorech. Tento článek zkoumá kritické faktory, které ovlivňují kvalitu laserového řezání, a zahrnuje vlastnosti materiálu, nastavení stroje, typ laseru a vnější podmínky.

Špičkové metriky kvality

Pro hodnocení kvality laserového řezání se běžně používá několik metrik:

- Šířka řezné spáryŠířka řezu, která by měla být úzká a rovnoměrná.

- StruskaPřebytečný roztavený materiál, který ulpívá na okraji řezu a měl by být minimalizován.

- DrsnostPovrchová struktura řezné hrany, kde jsou žádoucí hladší hrany.

- Tepelně ovlivněná zóna (HAZ)Oblast kolem řezu, která je vystavena tepelnému namáhání a měla by být co nejmenší.

- Pravoúhlost hranKolmost řezné hrany vzhledem k povrchu materiálu.

Vlastnosti materiálu

Typ materiálu

Typ řezaného materiálu hraje významnou roli při určování kvality laserového řezání. Různé materiály reagují na laserové paprsky odlišně v důsledku svých fyzikálních a chemických vlastností. Kovy jako ocel, hliník a měď, stejně jako nekovy jako plasty, keramika a kompozity, vykazují různý stupeň absorpce a odrazivosti.

KovyMateriály jako nízkouhlíková ocel jsou ideální pro řezání laserem, protože efektivně absorbují laserovou energii a taví se při relativně nižší teplotě. Na druhou stranu vysoce reflexní materiály, jako je měď a hliník, vyžadují pro dosažení čistých řezů specializované lasery, například vláknové lasery.

NekovyMateriály jako dřevo, akryl a plasty lze také řezat laserem, ale jejich reakce na teplo mohou vést k hoření, zuhelnatění nebo tavení v závislosti na použité energii. Absorpční vlastnosti a body tání těchto materiálů určují nastavení laseru potřebné pro optimální kvalitu řezání laserem.

Tloušťka materiálu

Tloušťka materiálu je jedním z nejdůležitějších faktorů při řezání laserem. Silnější materiály vyžadují k pronikání vyšší úroveň energie, což vede k nižším rychlostem řezání. Naopak tenké materiály řežou rychle, ale při použití příliš velké energie se mohou spálit nebo roztavit.

- Tenké materiály (<1 mm)Vyžadují nízký výkon a vyšší rychlosti, aby se zabránilo nadměrnému hromadění tepla, které může způsobit deformaci nebo tepelné poškození.

- Silné materiály (>10 mm)Vyžadují vysoký výkon laseru a nižší rychlosti pro zajištění úplného pronikání a čistých hran, ale pokud nejsou optimalizovány, jsou náchylné ke zvýšenému množství strusky (ztuhlé strusky) a drsnosti na řezných hranách.

Kvalita povrchu materiálu

Povrchová úprava materiálu ovlivňuje, jak dobře interaguje s laserovým paprskem. Čisté a hladké povrchy mají tendenci laserový paprsek rovnoměrně odrážet, což vede ke konzistentnímu řezu. Materiály s nerovnostmi, jako je rez, oxidace nebo povlaky, mohou laserový paprsek rozptylovat, což vede k nerovnoměrné absorpci energie a nízké kvalitě řezu.

- Čisté povrchyZlepšuje absorpci paprsku a vede k hladším a čistším řezům.

- Kontaminované povrchyOxidy, oleje nebo povlaky mohou ovlivnit účinnost laseru, což má za následek nerovnoměrné hrany nebo zvýšenou tvorbu strusky.

Odrazivost materiálu

Reflexní materiály jako hliník, mosaz a měď představují při řezání laserem problém. Odrážejí značnou část laserové energie od řezného povrchu, což snižuje účinnost a vede ke špatné kvalitě řezů. Speciální lasery, jako jsou vláknové lasery s kratšími vlnovými délkami, jsou pro řezání reflexních materiálů účinnější.

- Vysoká odrazivostVyžaduje specializované vybavení nebo povlakové úpravy pro zlepšení absorpce laseru.

- Nízká odrazivostZlepšuje absorpci energie, což vede k čistším a rychlejším řezům.

Parametry laseru

Výkon laseru

Výkon laseru laserový řezací stroj přímo ovlivňuje proces řezání tím, že určuje, kolik energie je k dispozici k roztavení nebo odpaření materiálu. Vyšší výkon vede k rychlejším a hlubším řezům, ale nadměrný výkon může způsobit nadměrné množství tepelně ovlivněných zón (HAZ), což vede k zuhelnatění, tavení nebo deformaci materiálu.

- Nastavení nízké spotřeby energieNejvhodnější pro tenké nebo choulostivé materiály, kde je přesnost kritická a nadměrné teplo by mohlo způsobit poškození.

- Nastavení vysokého výkonuNezbytné pro řezání silnějších materiálů nebo materiálů, které vyžadují vysokou energii k efektivnímu řezání, jako jsou kovy.

Ohnisková pozice

Ohnisko laserového paprsku musí být přesně zarovnáno s povrchem materiálu, aby bylo zajištěno přesné řezání. Pokud je ohnisko příliš vysoko nebo příliš nízko, může to vést ke ztrátě energetické účinnosti a vést k otřepům, drsným hranám nebo neúplným řezům.

- Optimální zaostření: Vytváří úzkou spáru (šířku řezu) a hladké hrany.

- Špatné zaostřeníZpůsobuje nerovnosti, zvětšení šířky řezné spáry a drsný povrch.

Kvalita paprsku (režim)

Kvalita paprsku, charakterizovaná laserovým módem, je dalším klíčovým faktorem, který ovlivňuje řezný výkon. Mód laseru se vztahuje k rozložení laserové energie v paprsku.

- Jednomódové laseryVytvářejte vysoce kvalitní, koncentrované paprsky, které vedou k čistším řezům a vyšší přesnosti, zejména u tenkých materiálů.

- Vícerežimové laseryMají rozptýlenější rozložení energie, což může být výhodné pro řezání silnějších materiálů, ale může vést k drsnějším hranám.

Rychlost řezání

Rychlost řezání přímo souvisí s výkonem laseru a typem materiálu. Nižší rychlost dává laseru více času k pronikání materiálem, ale může také zvýšit riziko hromadění tepla, což vede k širší řezné drážce a možné deformaci.

- Optimální rychlostRovnováha mezi dostatečně rychlým, aby se zabránilo nadměrnému hromadění tepla, a dostatečně pomalým, aby se zajistil čistý řez.

- Příliš rychleMůže vést k neúplným řezům, zubatým okrajům a zvýšenému množství strusky.

- Příliš pomaléMůže vést k nadměrnému přísunu tepla, což může způsobit tavení, deformaci nebo spálení.

Parametry pomocného plynu

Pomocný plyn, jako je kyslík, dusík nebo stlačený vzduch, se obvykle používá k odfouknutí roztaveného materiálu a zlepšení procesu řezání.

Typ plynu

Typ použitého pomocného plynu může dramaticky ovlivnit kvalitu řezání:

- Kyslík (O₂)Zvyšuje energii řezného procesu tím, že působí jako katalyzátor oxidace kovů, což vede k vyšším řezným rychlostem a drsnějšímu, oxidovanému ostří.

- Dusík (N₂)Inertní plyn, který zabraňuje oxidaci, což vede k čistším řezům s minimálním zabarvením, zejména u nerezové oceli a hliníku. Ve srovnání s kyslíkem také vytváří hladší hrany.

- Stlačený vzduchCenově výhodná alternativa, kterou lze použít pro řezání tenčích materiálů, ale ve srovnání s dusíkem nebo kyslíkem může vést k nižší kvalitě řezu.

Tlak plynu

Tlak pomocného plynu také ovlivňuje kvalitu řezu. Vyšší tlak plynu může efektivněji odstraňovat roztavený materiál a zabránit hromadění strusky, ale příliš vysoký tlak může způsobit turbulenci, která vede k drsným hranám nebo nadměrnému vyfukování materiálu.

- Vysoký tlakPožadováno pro silné materiály k odfouknutí roztaveného materiálu a zabránění tvorbě strusky.

- Nízký tlakVhodnější pro tenké materiály, kde by nadměrná síla mohla deformovat řez.

Vnější podmínky

Stabilita a kalibrace stroje

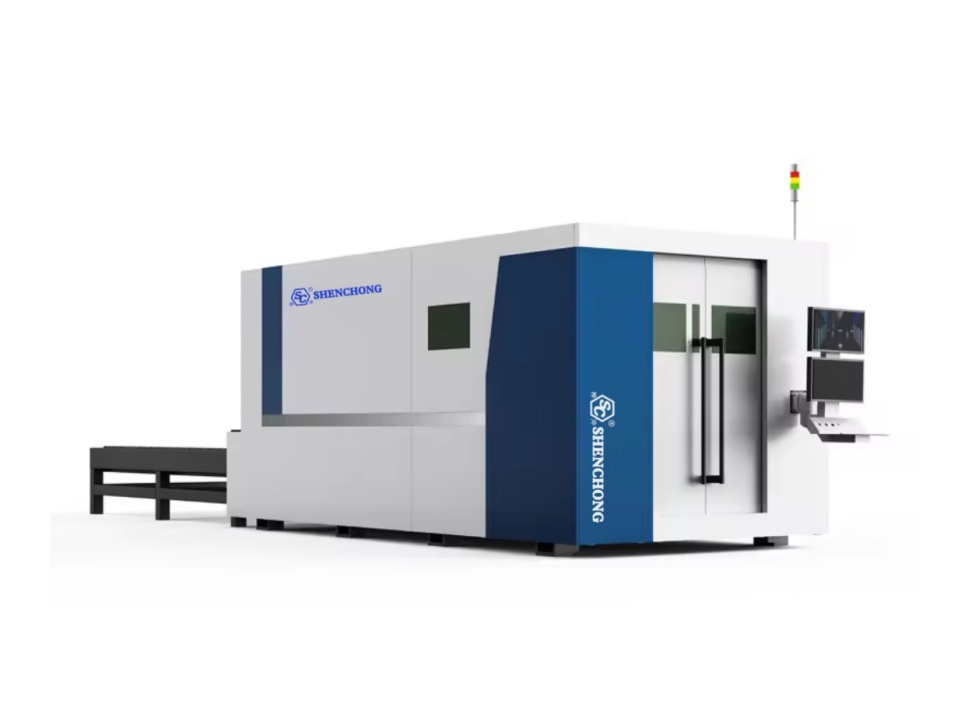

Správná kalibrace a stabilita vláknového laserového řezacího stroje jsou nezbytné pro udržení konzistentní kvality laserového řezání. Výsledek mohou ovlivnit faktory, jako je seřízení laseru, čistota zrcadla a stav řezací hlavy. Pravidelná údržba je zásadní pro zajištění maximální účinnosti stroje.

- Dobře kalibrovaný strojVede ke konzistentním, vysoce kvalitním řezům s minimální potřebou následného zpracování.

- Špatně udržovaný strojVýsledkem je nesouosost paprsku, nerovnoměrné řezné hrany a nekonzistentní výkon.

Návrh řezací postele

Konstrukce řezací podložky ovlivňuje odvod tepla během procesu řezání. Dobře navržená řezací podložka minimalizuje odraz tepla zpět do materiálu, čímž zabraňuje hromadění tepla a možné deformaci.

- Větrané řezací lůžkoSnižuje zpětné odrazy a zajišťuje lepší kvalitu řezu.

- Pevné řezací lůžkoMůže zvýšit odraz tepla, což vede k deformaci nebo poškození materiálu.

Software a řídicí systémy

CNC programování

Programování CNC (počítačového numerického řízení) přímo ovlivňuje dráhu řezu, rychlost a celkovou přesnost. Špatně optimalizované CNC programy mohou vést k neefektivním řezům, což vede ke špatné kvalitě hran, nadměrnému zahřívání nebo plýtvání materiálem.

- Přesné CNC programováníVýsledkem jsou optimalizované řezné dráhy a vysoce kvalitní řezy s minimálním odpadem materiálu.

- Neefektivní programováníMůže vést k nekonzistentní kvalitě řezu, zejména při práci se složitými tvary nebo silnými materiály.

Systémy pro monitorování v reálném čase

Pokročilé laserové řezací stroje jsou vybaveny monitorovacími systémy v reálném čase, které za chodu upravují parametry, jako je výkon laseru, zaostření a tlak plynu, aby se udržely optimální podmínky řezání.

- S monitorovacími systémyStroj dokáže automaticky upravovat nastavení, aby byla zajištěna konzistentní kvalita řezu, a to i při změně podmínek prostředí nebo materiálu.

- Bez monitorovacích systémůJe vyžadován manuální zásah, který nemusí být tak přesný nebo pohotový, což může vést k potenciálním problémům s kvalitou.

Okolní teplota a vlhkost

Okolní podmínky, jako je teplota a vlhkost, mohou ovlivnit výkon laserového řezání. Vysoké teploty mohou ovlivnit chladicí systém laseru, zatímco vysoká vlhkost může rušit pomocný plyn nebo způsobovat kondenzaci na zrcadlech a čočkách, což ovlivňuje kvalitu laserového paprsku.

- Kontrolované prostředíZajišťuje konzistentní výsledky řezání a zabraňuje kolísání kvality řezu.

- Nekontrolované prostředíMůže vést k přehřátí nebo kondenzaci, což snižuje účinnost a přesnost procesu laserového řezání.

Závěr

Řezání laserem je složitý proces a kvalita řezání laserem je ovlivněna řadou faktorů, včetně vlastností materiálu, parametrů laseru, spotřeby pomocného plynu, stability stroje a vnějších podmínek.