Obsah

Laserové svařování je všestranný a přesný svařovací proces používaný v různých průmyslových odvětvích ke spojování kovových dílů. Proces využívá koncentrovaný laserový paprsek k tavení a spojování materiálů, čímž vznikají silné a vysoce kvalitní svary. K provádění tohoto procesu se používají laserové svařovací stroje, které využívají pokročilou laserovou technologii k dosažení přesnosti a efektivity. Tento komplexní článek zkoumá různé aspekty laserových svařovacích strojů, včetně jejich provozu, součástí, výhod, aplikací, typů, údržby a budoucích trendů.

Co je laserové svařování?

Laserové svařování je bezkontaktní proces, který využívá vysoce intenzivní laserový paprsek k vytvoření svaru mezi dvěma materiály. Laserový paprsek je zaměřen na malou plochu, čímž generuje dostatek tepla k roztavení materiálů, které následně ztuhnou a vytvoří pevný spoj. Tento proces je známý svou přesností, rychlostí a schopností svařovat malé a složité díly s minimální deformací.

Princip laserového svařování

Laserové svařování je metoda svařování využívající laserový paprsek s vysokou hustotou energie jako zdroj tepla a její princip zahrnuje především následující aspekty:

- Optické zaostřování: laserové svařovací stroje generují laserové paprsky pomocí laserů a zaostřují je pomocí optických prvků, jako jsou čočky nebo zrcadla, aby koncentrovaly laserovou energii na pájené spoje.

- Přenos tepla: když laserový paprsek dopadá na povrch obrobku, laserová energie je absorbována a přeměněna na tepelnou energii. Teplo se přenáší podél kovové části svařovaného spoje přenosem tepla, čímž se zvyšuje teplota kovu.

- Tavení a míchání: když se kovový povrch dostatečně zahřeje, kov se začne tavit a tvoří se roztavená lázeň. Působením laserového paprsku se roztavená lázeň rychle šíří a mísí, čímž se dosáhne spojení kovových spojů.

- Chlazení a zmrazování: po ukončení ozařování laserovým paprskem se roztavená lázeň postupně ochlazuje a během procesu zmrazování vytváří svarový spoj. Během tuhnutí se molekuly kovu přeskupují a krystalizují a vytvářejí silné pájené spoje.

- Laserové svařování má výhody vysoké hustoty energie, malého tepelného příkonu, vysoké rychlosti svařování a malé tepelně ovlivněné zóny a je obzvláště vhodné pro svařování mikrosoučástí a součástí s obtížným přístupem.

Součásti laserového svařovacího stroje

Laserový zdroj

- Typy laserů:Mezi běžné typy patří CO2 lasery, Nd (neodymem dopovaný ytriovo-hlinito-granátový) lasery a vláknové lasery. Každý typ má své výhody v závislosti na aplikaci.

- Funkce:Laserový zdroj generuje laserový paprsek používaný ke svařování. Je to klíčová součást, která určuje výkon a účinnost stroje.

Optika

- Čočky a zrcadla:Slouží k zaostření a nasměrování laserového paprsku na obrobek. Vysoce kvalitní optika zajišťuje přesné ovládání laserového paprsku.

- Systém dodávání paprsku:Zahrnuje komponenty, jako jsou optická vlákna a vodicí vlákna, které přenášejí laserový paprsek ze zdroje do svařovací oblasti.

Systém pro manipulaci s obrobky

- Polohovací stůl:Plošina, na kterou je umístěn obrobek. Může být stacionární nebo vybavená pohyblivými funkcemi pro vyrovnání obrobku s laserovým paprskem.

- Upínací mechanismus:Zajišťuje obrobek na místě, aby se zabránilo jeho pohybu během svařování.

Řídicí systém

- CNC řízení:Systémy počítačového numerického řízení (CNC) se často používají k automatizaci svařovacího procesu, což umožňuje přesné řízení svařovacích parametrů a pohybu laserového paprsku.

- Softwarové rozhraní:Poskytuje rozhraní pro obsluhu, aby mohla zadávat parametry svařování a sledovat proces.

Chladicí systém

- Chlazení vodou nebo vzduchem:Laserové svařování generuje značné množství tepla, což vyžaduje chladicí systém, aby se zabránilo přehřátí laserového zdroje a optiky.

Ochranný kryt

- Bezpečnostní opatření:Kryty chrání obsluhu před vystavením laserovému záření a zachycují veškeré škodlivé výpary nebo nečistoty vznikající během svařování.

Typy laserových svařovacích strojů

Vláknové laserové svařovací stroje

- Operace:Používá vláknový laserový zdroj, který dodává laserový paprsek optickým vláknem.

- Výhody:Vysoká kvalita paprsku, energetická účinnost a vhodnost pro svařování široké škály materiálů.

CO2 laserové svařovací stroje

- Operace:Používá zdroj CO2 laseru, který generuje laserový paprsek elektrickou stimulací směsi plynů.

- Výhody:Vysoký výkon a schopnost svařovat silné materiály.

ND laserové svařovací stroje

- Operace:Používá ND laserový zdroj, který produkuje laserový paprsek dopováním krystalu ytriovo-hlinitého granátu neodymem.

- Výhody:Vysoký špičkový výkon a vhodnost pro pulzní svařování.

Diodové laserové svařovací stroje

- Operace:Používá diodový laserový zdroj, který generuje laserový paprsek pomocí polovodičových diod.

- Výhody:Kompaktní velikost, energetická účinnost a schopnost svařovat malé a jemné součásti.

Výhody a nevýhody laserového svařovacího stroje

Výhody laserového svařovacího stroje

Laserové svařovací stroje nabízejí řadu výhod, díky nimž jsou velmi žádané pro různé průmyslové aplikace. Mezi tyto výhody patří mimo jiné přesnost, rychlost, všestrannost a celková kvalita. Zde je podrobný pohled na výhody laserových svařovacích strojů:

Přesnost a správnost

- Přísné tolerance:Laserové svařovací stroje dokáží dosáhnout extrémně nízkých tolerancí, což je klíčové pro aplikace vyžadující vysokou přesnost.

- Malá tepelně ovlivněná zóna (HAZ):Laserový paprsek je vysoce zaostřený, čímž vytváří malou tepelně ovlivněnou zónu (HAZ). Tím se minimalizuje tepelná deformace a snižuje riziko poškození sousedních materiálů.

Vysoká rychlost svařování

- Zvýšená produktivita:Laserové svařování lze provádět při vysokých rychlostech, což výrazně zvyšuje produktivitu a zkracuje doby cyklů.

- Možnosti automatizace:Proces lze snadno automatizovat pomocí CNC systémů a robotiky, což dále zvyšuje rychlost a konzistenci.

Všestrannost

- Kompatibilita materiálů:Laserové svařování je kompatibilní s širokou škálou materiálů, včetně různých kovů (ocel, hliník, titan atd.), slitin a dokonce i některých plastů.

- Složité geometrie:Tento proces umožňuje svařovat složité a komplexní geometrie, kterých je obtížné dosáhnout tradičními metodami svařování.

Vynikající kvalita svaru

- Pevné svary:Laserové svařování vytváří vysoce pevné svarové spoje s vynikajícími mechanickými vlastnostmi, což zaručuje trvanlivost a spolehlivost.

- Čisté a estetické svary:Svary jsou často čisté a esteticky příjemné s minimálními požadavky na konečnou úpravu. To je obzvláště důležité pro aplikace, kde záleží na vzhledu, jako například v automobilovém a klenotnickém průmyslu.

Minimální zkreslení

- Snížené tepelné namáhání:Koncentrovaný zdroj tepla minimalizuje tepelné namáhání a deformace, čímž zachovává celistvost obrobku.

- Přesné ovládání:Přesné ovládání laseru umožňuje minimální deformaci i u tenkých materiálů.

Flexibilita

- Bezkontaktní proces:Laserové svařování je bezkontaktní proces, což znamená, že nedochází k fyzickému kontaktu mezi nástrojem a obrobkem. To snižuje opotřebení zařízení a umožňuje svařování v těžko dostupných místech.

- Nastavitelné parametry:Parametry procesu (výkon laseru, rychlost, zaostření atd.) lze snadno upravit tak, aby vyhovovaly různým materiálům a tloušťkám.

Energetická účinnost

- Efektivní využití energie:Laserové svařovací stroje, zejména ty, které používají vláknové lasery, jsou vysoce energeticky účinné. Přeměňují vysoké procento elektrické energie na laserové světlo.

- Snížené provozní náklady:Energetická účinnost se v průběhu času promítá do nižších provozních nákladů.

Automatizace a integrace

- Bezproblémová integrace:Systémy pro laserové svařování lze bezproblémově integrovat do automatizovaných výrobních linek, což zvyšuje celkovou efektivitu výroby.

- Robotické svařování:Přesnost a kontrola laserového svařování jej činí ideálním pro robotické svařovací aplikace, což umožňuje nepřetržitý provoz a vysokou propustnost.

Zlevněný spotřební materiál

- Minimální spotřeba:Na rozdíl od tradičních metod svařování, které vyžadují přídavné materiály a elektrody, laserové svařování často vyžaduje minimální nebo žádný spotřební materiál.

- Úspora nákladů:Snížená spotřeba spotřebního materiálu vede k úspoře nákladů a méně časté potřebě doplňování zásob.

Zvýšená bezpečnost a čistota

- Bezpečnostní prvky:Moderní laserové svařovací stroje jsou vybaveny bezpečnostními prvky, jako jsou ochranné kryty a blokování, které chrání obsluhu před škodlivým laserovým zářením.

- Čistší proces:Tento proces generuje méně výparů a rozstřiku ve srovnání s tradičními metodami svařování, což vede k čistšímu pracovnímu prostředí.

Výhody pro životní prostředí

- Ekologické:Vysoká účinnost a přesnost laserového svařování snižuje spotřebu odpadu a energie, což z něj činí ekologickou variantu.

- Udržitelná výroba:Laserové svařování podporuje udržitelné výrobní postupy minimalizací odpadu materiálu a zlepšením energetické účinnosti.

Nevýhody laserového svařovacího stroje

Přestože laserové svařovací stroje nabízejí řadu výhod, mají také určité nevýhody, které je třeba zvážit. Zde jsou některé z klíčových nevýhod laserových svařovacích strojů:

Vysoké počáteční náklady

- Drahé stroje: Laserové svařovací stroje jsou obecně dražší než tradiční svařovací zařízení kvůli své pokročilé technologii a komponentům.

- Cena laserových zdrojů: Vysoce kvalitní laserové zdroje, jako jsou vláknové lasery a Ndlasery, zvyšují celkové náklady.

- Komplexní instalace: Nastavení laserového svařovacího systému může být složité a vyžaduje specializované znalosti.

- Požadavky na infrastrukturu: Instalace může vyžadovat dodatečnou infrastrukturu, jako jsou chladicí systémy, ochranné kryty a pokročilé větrání.

Technická složitost

- Specializovaný výcvik: Operátoři potřebují specializované školení pro obsluhu a programování laserových svařovacích strojů.

- Komplexní programování: Nastavení a programování CNC řídicího systému může být složité a vyžaduje odborné znalosti CAD/CAM softwaru a svařovacích parametrů.

- Odbornost v oblasti údržby: Údržba laserový svařovací stroj vyžaduje specializované znalosti a dovednosti.

- Pravidelná kalibrace: Pro udržení přesnosti je nezbytná častá kalibrace a seřízení laserového systému.

Citlivost na přípravu a úpravu kloubu

- Příprava kloubu: Laserové svařování vyžaduje přesnou přípravu a zarovnání spoje. I malé odchylky mohou vést ke špatné kvalitě svaru.

- Tolerance přizpůsobení: Tento proces má nízkou toleranci mezer a nesouososti, což vyžaduje přesné upevnění a polohování.

Omezení tloušťky materiálu

- Omezený rozsah tloušťky: Laserové svařování je vhodnější pro tenké až středně silné materiály. Svařování velmi silných materiálů může vyžadovat vícenásobné vrstvení nebo předehřátí.

- Odvod tepla: Řízení odvodu tepla se stává u silnějších materiálů náročným, což může ovlivnit kvalitu svaru.

Bezpečnostní obavy

- Riziko expozice: Laserové svařování představuje riziko vystavení škodlivému laserovému záření, které může způsobit vážné poranění očí a kůže.

- Ochranná opatření: Komplexní bezpečnostní opatření, jako jsou ochranné kryty, ochranné brýle a protokoly pro bezpečnost při práci s laserem, jsou nezbytná.

- Škodlivé výpary: Tento proces může generovat škodlivé výpary a částice, což vyžaduje účinné větrání a systémy odsávání výparů.

- Trosky: Vysoce intenzivní laserové paprsky mohou vytvářet úlomky a rozstřik, což představuje další bezpečnostní riziko.

Omezená kompatibilita materiálů

- Problémy s reflexí: Vysoce reflexní materiály, jako je hliník a měď, mohou odrážet laserový paprsek, což svařování ztěžuje a snižuje jeho účinnost.

- Speciální nátěry: Pro zlepšení svařitelnosti reflexních materiálů mohou být nutné speciální povlaky nebo povrchové úpravy.

- Citlivost slitiny: Některé slitiny mohou mít specifické problémy související s praskáním, pórovitostí nebo metalurgickými změnami během laserového svařování.

Přestože laserové svařovací stroje nabízejí značné výhody, pokud jde o přesnost, rychlost a všestrannost, představují také několik výzev. Mezi hlavní nevýhody, které je třeba řešit, patří vysoké počáteční náklady, technická složitost, citlivost na přípravu spoje a bezpečnostní obavy. Při rozhodování o implementaci technologie laserového svařování je třeba zvážit také omezení tloušťky materiálu, problémy s kompatibilitou materiálů a požadavky na životní prostředí.

Aplikace laserových svařovacích strojů

Automobilový průmysl

- Svařování součástí:Používá se ke svařování různých automobilových součástí, jako jsou díly motoru, převodovky a výfukové systémy.

- Konstrukce karoserie:Laserové svařování se používá při konstrukci karoserií automobilů a zajišťuje pevné a lehké spoje.

Letecký průmysl

- Součásti letadla:Používá se ke svařování kritických součástí letadel, včetně lopatek turbín, palivových nádrží a konstrukčních dílů.

- Přesnost:Vysoká přesnost laserového svařování zajišťuje integritu a výkon leteckých a kosmických součástí.

Elektronický průmysl

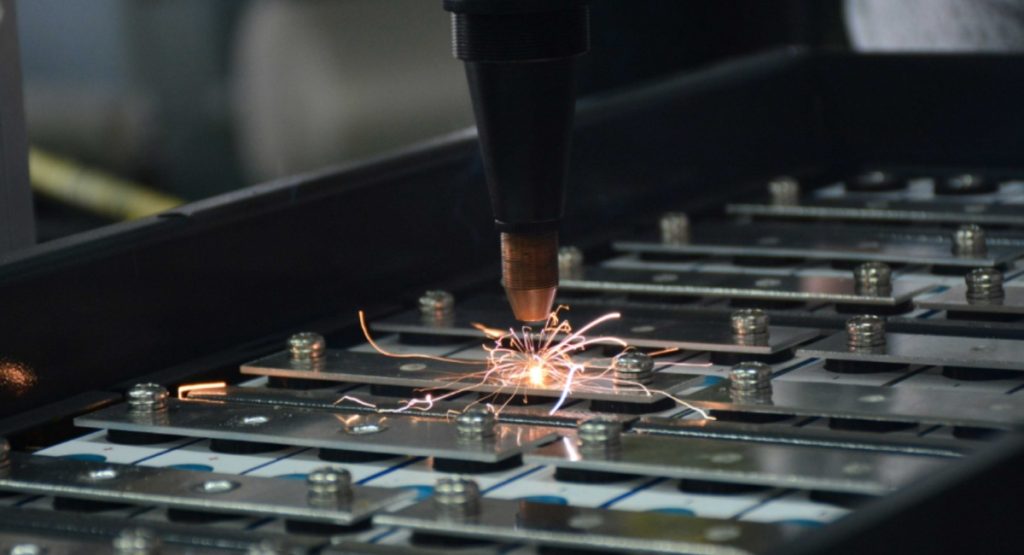

- Mikrosvařování:Laserové svařování je ideální pro mikrosvařovací aplikace v elektronice, jako je spojování tenkých drátů a montáž jemných součástek.

- Výroba baterií:Používá se při výrobě baterií, zajišťuje silné a spolehlivé spojení.

Průmysl zdravotnických prostředků

- Implantáty a nástroje:Laserové svařování se používá k výrobě lékařských implantátů a chirurgických nástrojů a zajišťuje přesné a čisté svary.

- Biokompatibilita:Tento proces zajišťuje, že svary jsou biokompatibilní a splňují přísné lékařské standardy.

Šperky a hodinářství

- Jemné svařování: Laserové svařování se používá pro jemné svařovací aplikace ve šperkařství a hodinářství, což umožňuje složité návrhy a opravy.

- Estetická kvalita: Vytváří vysoce kvalitní svary, které zvyšují estetickou přitažlivost šperků a hodinek.

Energetický průmysl

- Solární panely: Používá se při výrobě solárních panelů, zajišťuje odolné a efektivní spojení.

- Větrné turbíny: Laserové svařování se používá při výrobě součástí větrných turbín, které zajišťují pevné a spolehlivé spoje.

Obsluha laserového svařovacího stroje

Nastavení

- Příprava:Obrobek je vyčištěn a připraven ke svařování, aby byla zajištěna dobrá kvalita svaru.

- Umístění:Obrobek se umístí na polohovací stůl a zajistí se svorkami.

Programování

- Vstupní parametry: Operátoři zadávají do řídicího systému specifické svařovací parametry, jako je výkon laseru, rychlost, délka pulzu a poloha ohniska.

- Programování tras: Svařovací dráha je naprogramována, často pomocí softwaru CAD/CAM, tak, aby vedl laserový paprsek podél požadovaného svarového švu.

Svařovací proces

- Generování paprsku: Laserový zdroj generuje laserový paprsek, který je veden přes optiku do svařované oblasti.

- Tavení a fúze: Zaostřený laserový paprsek roztaví materiál ve spoji a vytvoří roztavenou lázeň, která ztuhne a vytvoří svar.

- Ovládání pohybu: CNC systém řídí pohyb laserového paprsku a/nebo obrobku tak, aby sledoval naprogramovanou svařovací dráhu.

Po svařování

- Chlazení: Po svaření se spoj nechá vychladnout a zcela ztuhnout.

- Inspekce: Svar se kontroluje na kvalitu, kontroluje se vady, jako je pórovitost, praskliny nebo neúplné tavení.

Údržba laserových svařovacích strojů

Pravidelné čištění

- Optika: Vyčistěte čočky, zrcadla a další optické součásti, abyste zajistili optimální kvalitu laserového paprsku.

- Pracovní oblast: Udržujte pracovní prostor čistý a bez nečistot, abyste zabránili kontaminaci laserového paprsku a obrobku.

Údržba chladicího systému

- Zkontrolujte hladiny chladicí kapaliny: Pravidelně kontrolujte a doplňujte hladinu chladicí kapaliny, abyste zabránili přehřátí laserového zdroje a optiky.

- Kontrola chladicího systému: Zkontrolujte chladicí systém, zda nedochází k jeho únikům, a ujistěte se, že funguje správně.

Kalibrace a zarovnání

- Kalibrace laseru: Pravidelně kalibrujte laserový zdroj, abyste zajistili správný výkon a kvalitu paprsku.

- Optické zarovnání: Zkontrolujte a upravte zarovnání optických komponent, abyste zajistili přesné dodávání paprsku.

Aktualizace softwaru

- Aktualizace softwaru pro správu: Udržujte software CNC řízení aktuální, abyste měli přístup k nejnovějším funkcím a vylepšením.

- Zálohovací programy: Pravidelně zálohujte svařovací programy, abyste zabránili ztrátě dat a zajistili rychlé obnovení v případě problémů se softwarem.

Budoucí trendy laserového svařování

Pokroky v laserové technologii

- Lasery s vyšším výkonem: Vývoj laserových zdrojů s vyšším výkonem pro svařování silnějších a náročnějších materiálů.

- Vylepšená kvalita paprsku: Pokroky v laserové technologii pro zlepšení kvality a přesnosti paprsku.

Integrace Průmyslu 4.0

- Připojení k internetu věcí: Integrace IoT (internetu věcí) pro monitorování a řízení procesů laserového svařování v reálném čase.

- Analýza dat: Využití datové analýzy k optimalizaci svařovacích parametrů a zlepšení kvality a efektivity.

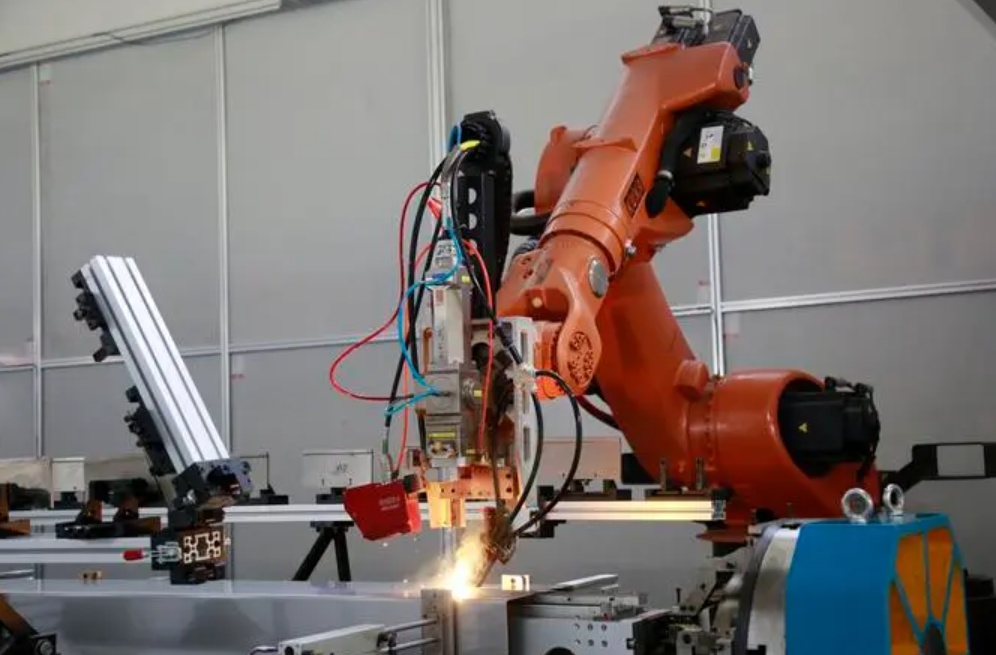

Automatizace a robotika

- Robotická integrace: Zvýšené využívání robotických systémů pro automatizované laserové svařování, což snižuje manuální práci a zvyšuje produktivitu.

- Kolaborativní roboti: Vývoj kolaborativních robotů (kobotů), které mohou pracovat po boku lidských operátorů v aplikacích laserového svařování.

Udržitelnost

- Energetická účinnost: Neustálé zaměření na zlepšování energetické účinnosti laserových svařovacích strojů s cílem snížit dopad na životní prostředí.

- Zelená výroba: Zavádění udržitelných výrobních postupů, včetně používání ekologicky šetrných materiálů a procesů.

Závěr

Laserové svařovací stroje jsou základem moderní výroby a nabízejí přesnost, rychlost a všestrannost při spojování kovových dílů. Díky pokročilé technologii a automatizačním možnostem jsou nepostradatelné v různých odvětvích, od automobilového a leteckého průmyslu až po elektroniku a lékařské přístroje. Správná údržba a sledování budoucích trendů zajišťují, že laserové svařovací stroje i nadále splňují vyvíjející se potřeby výrobního průmyslu. S pokrokem technologií bude laserové svařování nepochybně hrát ještě významnější roli při utváření budoucnosti výroby.

SC Machinery má bohaté zkušenosti laserový řezací stroj a výrobce automatických linek na výrobu plechů, která již klientům po celém světě nabídla stovky řešení pro automatizaci plechových dílů. Pokud potřebujete laserový řezací nebo svařovací stroj nebo řešení pro výrobní linku, neváhejte nás kontaktovat.