Laserové svařovací stroje využívají jednu z nejmodernějších svařovacích technologií současnosti. Laserové svařování využívá vysokoenergetické laserové pulzy k lokálnímu ohřevu materiálů v malých plochách. Energie vyzařovaná laserem difunduje vnitřkem materiálu vedením tepla, čímž materiál taví a vytváří specifickou taveninu. Jedná se o nový typ svařovací metody, která je zaměřena především na svařování tenkostěnných materiálů a přesných dílů a umožňuje bodové svařování, tupé svařování, navařování, těsnicí svařování atd. Má vysoký poměr stran, malou šířku svaru, malou tepelně ovlivněnou zónu, malou deformaci, vysokou rychlost svařování, hladký a krásný svar, žádné nebo jen jednoduché zpracování po svařování, vysokou kvalitu svaru, žádnou poréznost, přesné ovládání, malý bod zaostření, vysokou přesnost polohování a snadnou automatizaci.

Svařování vláknovým laserem je vysoce pokročilá a všestranná svařovací technika, která nabízí bezkonkurenční přesnost, rychlost a čistotu. Díky své schopnosti svařovat širokou škálu materiálů a bezkonkurenční rychlosti je cenově efektivním řešením pro malé i velké průmyslové aplikace.

Laserové svařování nabízí vysoký stupeň kontroly nad procesem svařování a umožňuje uživatelům upravit parametry svařování podle jejich potřeb.

I když je laserový svařovací stroj dražší než tradiční metody svařování, nabízí vysokou přesnost a konzistenci, což může v průběhu času ušetřit peníze.

Proces laserového svařování je velmi přesný a často se používá v aplikacích, kde je přesnost kritická, například v leteckém, automobilovém a lékařském průmyslu. Laserové svařovací stroje jsou všestranné a dokáží svařovat různé kovy, včetně oceli, hliníku, mědi a titanu. Dokážou svařovat různé materiály, což z nich činí vynikající volbu pro spojování různých kovů.

Ruční laserový svářecí stroj využívá technologii vláknového laseru, což je svařovací technologie, která vytváří pevný spoj mezi několika kovovými součástmi pomocí vláknového laseru. Tento stroj svařuje kovové plechy a kovové trubky. Vláknový laser vytváří vysoce intenzivní paprsek koncentrovaný do jednoho místa. Tento koncentrovaný zdroj tepla umožňuje jemné a hluboké svařování s vysokou rychlostí svařování.

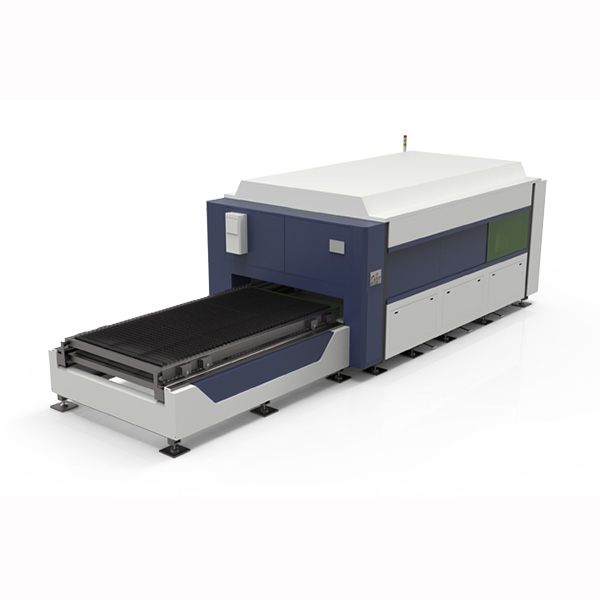

Laserový svařovací stroj SCHW je ruční vláknový laserový svařovací stroj s vysokou konfigurací, včetně režimu CW/pulzního výstupu, který lze použít pro svařování nerezové oceli, železa, pozinkované oceli a hliníku a může zcela nahradit standardní zařízení pro argonové obloukové a elektrické svařování. Výhodami ručního laserového svařovacího stroje jsou jednoduché postupy, krásné svařovací spoje, vysoká rychlost svařování a žádný spotřební materiál.

Ruční laserová svářečka s výkonem 1 kW dokáže svařovat ocel o tloušťce 0,5-2 mm

Ruční laserová svářečka o výkonu 5 kW dokáže svařovat ocel o tloušťce 0,5-3 mm

Ruční laserová svářečka o výkonu 2 kW dokáže svařovat ocel o tloušťce 0,5–4 mm a hliník o tloušťce 0,5–3 mm.

Výše uvedené údaje jsou založeny na trojúhelníkovém světelném bodě. Vzhledem k rozdílům v materiálu a pracnosti se prosím řiďte skutečným svařováním.

Model | SCHW-1000 | SCHW-1500 | SCHW-2000 | SCHW-3000 |

Výkon laseru | 1000 W | 1500 W | 2000 W | 3000 W |

Rozsah nastavitelného výkonu | 1-100% | |||

Vlnová délka laseru | 1064 nm | |||

Způsob práce | Kontinuální/Modulační | |||

Rozsah rychlostí | 0–120 mm/s | |||

Opakovatelná přesnost | ±0,01 mm | |||

Požadavky na svařovací mezeru | ≤0,5 mm | |||

Chladicí voda | Průmyslová termostatická nádrž na vodu | |||

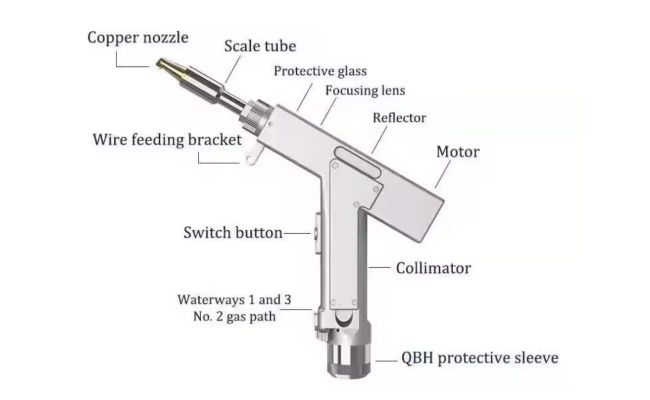

Laserová svařovací hlava je ergonomicky navržená, lehká, pohodlně se drží a snadno se ovládá a obsluhuje. Ruční svařovací hlava se snadno drží a lze ji ovládat v libovolném úhlu, což svařování činí pohodlnějším a flexibilnějším. Obsluha může okamžitě přepínat mezi předvolbami a přizpůsobit se tak mnoha kombinacím tlouštěk materiálu.

Společnost SC Machinery nabízí vysoce výkonné, intuitivní a snadno použitelné operační systémy. Rozšiřují toleranční rozsah a šířku svaru obráběných dílů a poskytují lepší výsledky tvorby svarů. Řídicí systém je dodáván s několika režimy: model CW a model PWM a model Arc. Ovládací obrazovka přímo digitálně nastavuje parametry podavače drátu. Systém monitoruje provozní stav v reálném čase a monitoruje a shromažďuje údaje o aktivní kvalitě laseru, chladiče a řídicí desky. Podporuje čínský, anglický, korejský, japonský, ruský, francouzský, španělský a izraelský jazykový systém.

Společnost SC Machinery je vybavena plně automatickým podavačem drátu a je integrována se svařovacím softwarem. Modely s výkonem 1000 W a 1500 W podporují drát o průměru 0,8 mm, 1,0 mm a 1,2 mm, modely s výkonem 2000 W podporují drát o průměru 0,8 mm až 1,6 mm. Rychlost podávání a zpětného posuvu drátu se nastavuje pomocí dotykového panelu. Pokud jsou mezery mezi dvěma svarovými kovy větší než 0,2 mm, je potřeba přídavný drát.

3 funkce v jednom vláknovém laserovém svářecím stroji a čističi řezačky, stroj standardně umožňuje laserové svařování a řezání, po výměně laserové hlavy jej může uživatel použít i k laserovému čištění kovových povrchů. Jeden stroj řeší veškeré svářečské, řezací a řezací práce.

S volitelným výkonem 1000 W, 1500 W, 2000 W, 3000 W na výběr. Laserový čisticí stroj, nazývaný také laserový čistič rzi, laserový čistič, se používá hlavně k odstraňování rzi, nátěrů a olejů z kovových povrchů.

Díky eliminaci fyzického kontaktu vláknové lasery zabraňují kontaminaci a umožňují provádění jemných svařovacích úkolů.

Hladký svarový šev, není nutné následné broušení.

Svářečka s 360stupňovým flexibilním pohybem bez zkušeností odvede dobrou práci.

Rychle čistí povrchy, čímž zkracuje prostoje a zvyšuje produktivitu. Zvýšení 2 až 10krát.

Suchý proces bez chemikálií, minimalizující dopad na životní prostředí a zdravotní rizika.

Náhradní alespoň 2 svářečky 80% až 90% pro úsporu energie.

Zde je srovnávací tabulka mezi Svařování vláknovým laserem a Argonové obloukové svařování (TIG svařování) abychom vám pomohli pochopit rozdíly v klíčových aspektech, jako je přesnost, náklady a efektivita:

Aspekt | Svařování vláknovým laserem | Argonové obloukové svařování (TIG svařování) |

Tepelný vstup | Nízký tepelný příkon, minimalizující deformaci a deformaci | Vyšší tepelný příkon, což vede k větší deformaci |

Rychlost svařování | Velmi vysoká rychlost svařování, rychlejší výroba | Pomalejší rychlost svařování |

Přesnost | Extrémně vysoká přesnost, vhodná pro jemnou a delikátní práci | Střední přesnost, vhodná pro různé tloušťky kovů |

Tloušťka materiálu | Ideální pro tenké materiály, omezeně pro velmi silné materiály | Vhodnější pro silnější materiály, lze použít i na tenké materiály, ale pomaleji |

Hloubka průniku | Omezeno výkonem laseru, vhodné pro tenké materiály | Hlubší penetrace, vhodná pro silnější materiály |

Kvalita svaru | Čisté svary s minimálním rozstřikem, bez nutnosti následného opracování | Vysoce kvalitní svary, ale po svařování může být nutné je očistit. |

Energetická účinnost | Vysoká energetická účinnost, zejména s moderními vláknovými lasery | Méně energeticky účinné ve srovnání s vláknovými lasery |

Spotřební materiál | Minimální spotřební materiál, většinou optika a pomocné plyny | Vyžaduje pravidelnou výměnu elektrod a přídavných tyčí |

Ochranný plyn | Často používá pomocný plyn (např. argon, helium nebo dusík) | Používá argon nebo hélium jako ochranný plyn |

Automatizace | Snadná integrace do automatizovaných systémů (CNC, robotika) | Méně vhodné pro automatizaci, vhodnější pro ruční svařování |

Požadavek na dovednosti | Vyžaduje vysoce kvalifikované operátory pro nastavení a údržbu | Vyžaduje zkušené svářeče pro ruční obsluhu |

Počáteční náklady na vybavení | Velmi vysoké počáteční náklady, zejména u systémů s vysokým výkonem | Mírné počáteční náklady, dostupnější než laserové systémy |

Náklady na údržbu | Relativně nízké nároky na průběžnou údržbu, ale drahá výměna komponentů | Pravidelná údržba elektrod a hořáků, nižší náklady než u laserů |

Rychlost svařování | Vyšší rychlosti svařování díky soustředěné energii | Pomalejší ve srovnání se svařováním vláknovým laserem |

Aplikace | Nejlepší pro vysoce přesné aplikace (např. elektronika, zdravotnické prostředky, tenké kovy) | Všestranný, používá se v široké škále průmyslových odvětví (např. automobilový, letecký a kosmický) |

Zpracování po svařování | Minimální potřeba následného zpracování | Může vyžadovat broušení, čištění nebo leštění |

Bezpečnost | Vyžaduje přísná bezpečnostní opatření pro lasery (např. ochranu očí, kryty) | Mírné bezpečnostní požadavky, běžné ochranné pomůcky pro svářeče |

Dopad na životní prostředí | Nízké emise, méně hluku a méně výfukových plynů | Produkuje více výparů, rozstřiku a odpadu |

Shrnutí:

Každá metoda má své silné stránky v závislosti na konkrétní svařovací aplikaci.

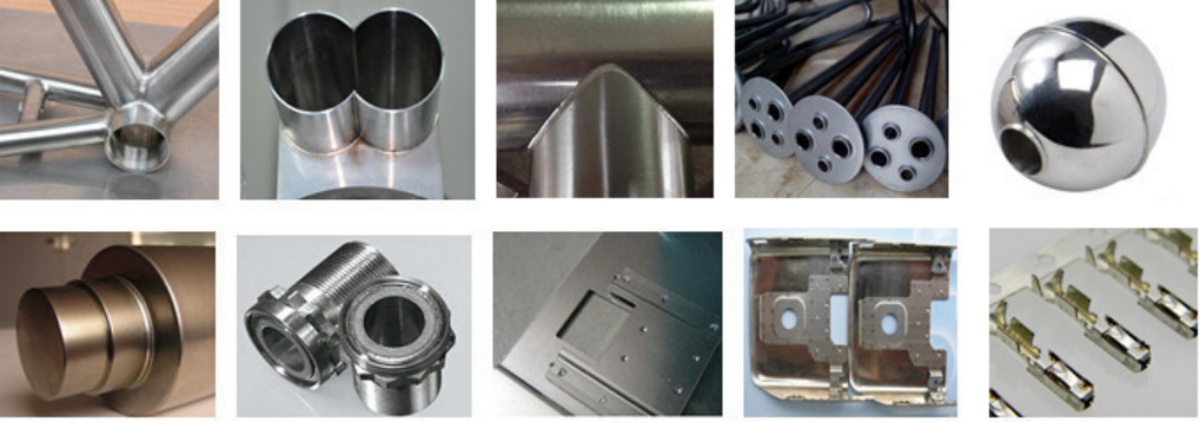

Laserové svařování lze použít na různé materiály, jako je titan, nikl, cín, zinek, měď, hliník, chrom, niob, zlato, stříbro a další kovy a jejich slitiny, ocel, kovar a další slitiny. K dispozici jsou i různé odlišné kovy, jako je měď-nikl, nikl-titan, titan-molybden, mosaz-měď a nízkouhlíková ocel-měď.

Ruční vláknové laserové svařovací stroje SCHW se široce používají v kuchyňských linkách, schodišťových výtazích, regálech, troubách, nerezových dveřích, okenních zábradlích, rozvodných skříních, lékařských zařízeních, komunikačních zařízeních, výrobě baterií, řemeslných dárcích, bytovém zařízení a dalších odvětvích.

A laserový svařovací stroj je zařízení, které využívá koncentrovaný paprsek světla (laseru) ke spojování materiálů, obvykle kovů nebo termoplastů. Vysoce energetický laserový paprsek zahřívá materiál v místě svaru, což způsobuje jeho tavení a spojování při ochlazování. Laserové svařování je známé svou přesností, rychlostí a schopností vytvářet pevné svary s minimálním deformacím, což z něj činí oblíbenou volbu v odvětvích, jako je automobilový průmysl, letecký průmysl, výroba zdravotnických prostředků a elektronika.

Klíčové vlastnosti laserového svařovacího stroje:

Laserové svařování se běžně používá pro vysoce přesné aplikace, jako je výroba zdravotnických prostředků, elektronických součástek a v automobilovém průmyslu pro panely karoserií a rámy.

Přestože laserové svařovací stroje nabízejí mnoho výhod, mají také několik nevýhod. Zde jsou některé z hlavních nedostatků:

Díky těmto nevýhodám je laserové svařování vhodnější pro specifická odvětví a aplikace, kde jsou přesnost, rychlost a automatizace kritické, a to i přes vyšší náklady a technickou složitost.

Ten/Ta/To provozní náklady Funkce laserového svařovacího stroje lze rozdělit na několik klíčových komponent. Přestože je laserové svařování známé svou efektivitou, počáteční nastavení a průběžné provozní náklady mohou být značné. Zde je rozpis hlavních faktorů přispívajících k provozním nákladům:

1. Spotřeba energie

2. Náklady na údržbu

3. Spotřební materiál

4. Náklady na práci

5. Opotřebení zařízení

6. Chladicí systém

7. Náklady na zařízení

8. Odpisy a amortizace

Přibližné rozdělení provozních nákladů:

Závěr:

I když se provozní náklady liší v závislosti na konkrétním stroji, aplikaci a výrobním prostředí, laserové svařování může být drahé ve srovnání s tradičními metodami svařování. Jeho rychlost, přesnost a účinnost však mohou vést k dlouhodobým úsporám, zejména v automatizovaném nebo vysoce produkčním prostředí.

Ano, laserové svařování často vyžaduje použití plynu, ačkoliv potřeba a typ plynu může záviset na konkrétní aplikaci a svařovaném materiálu. Tyto plyny, známé jako ochranné plyny nebo pomocné plyny, slouží během svařovacího procesu několika důležitým účelům:

Důvody pro použití plynu při laserovém svařování:

Běžné typy plynů používaných při laserovém svařování:

Situace, kdy plyn nemusí být potřeba:

Pro většinu praktických aplikací však Použití plynu je zásadní pro zajištění vysoké kvality svaru, minimalizaci vad a ochranu tavné lázně.Volba plynu závisí na svařovaném materiálu a specifických požadavcích svařovacího procesu.

Ano, laserové svařování je obecně bezpečné pokud jsou dodržována vhodná bezpečnostní opatření a bezpečnostní opatření. S sebou to však přináší několik potenciálních rizik, která je třeba pečlivě řídit, aby bylo zajištěno bezpečné pracovní prostředí. Tato rizika souvisejí především s vysoce výkonným laserem, teplem a souvisejícími materiály používanými během svařovacího procesu. Zde jsou klíčové bezpečnostní aspekty a opatření pro laserové svařování:

1. Nebezpečí laseru

Poranění očíLaserový paprsek je vysoce koncentrovaný a může způsobit vážné poškození očí, potenciálně až k oslepnutí. Přímé vystavení laserovému světlu, a to i odrazem, může být škodlivé.

Popáleniny kůžeVysoce výkonné lasery mohou při kontaktu s kůží popálit a vést ke zranění.

2. Nebezpečí tepla a požáru

Vysoké teploty: Laser generuje intenzivní teplo, které může v pracovní oblasti způsobit popáleniny nebo nebezpečí požáru.

3. Výpary a plyny

Škodlivé emiseLaserové svařování může v závislosti na svařovaném materiálu produkovat výpary a plyny. Kovy jako nerezová ocel, zinek nebo hliník mohou vytvářet nebezpečné výpary, které mohou při vdechování představovat zdravotní riziko.

4. Materiální nebezpečí

Reflexní materiályNěkteré reflexní materiály, jako je hliník nebo měď, mohou odrážet laserový paprsek a potenciálně představovat nebezpečí pro osoby nebo zařízení v blízkosti.

5. Elektrická nebezpečí

Vysoké napětíLaserové svařovací stroje vyžadují značný elektrický výkon a často pracují při vysokém napětí. To představuje riziko úrazu elektrickým proudem nebo poruchy zařízení.

6. Mechanická nebezpečí

Automatizované systémyMnoho laserových svařovacích systémů je integrováno s CNC nebo robotickými rameny, což může představovat riziko mechanického zranění, pokud nejsou dodržovány příslušné bezpečnostní protokoly.

7. Hluk

Vysoká hladina hlukuNěkteré procesy laserového svařování, zejména v kombinaci s vysokorychlostní automatizací, mohou generovat značný hluk.

8. Bezpečnost životního prostředí

9. Školení operátorů

Souhrn bezpečnostních opatření:

Závěr:

Laserové svařování může být bezpečné pokud jsou zavedeny správné bezpečnostní postupy a opatření. Hlavní rizika – laserové záření, teplo, výpary a elektrická nebezpečí – jsou dobře známa a bylo vyvinuto mnoho bezpečnostních protokolů ke zmírnění těchto nebezpečí. Správné školení, ochranné vybavení a dodržování bezpečnostních norem jsou klíčem k zajištění bezpečného prostředí pro laserové svařování.

Údržba laserového svařovacího stroje je klíčová pro zajištění optimálního výkonu, dlouhé životnosti a bezpečnosti. Pravidelná údržba může zabránit nákladným poruchám a prodloužit životnost stroje. Zde je rozpis klíčových úkolů údržby laserového svařovacího stroje:

1. Údržba laserového zdroje

Čištění optiky (čoček a zrcadel)Čočky, zrcadla a další optické součásti laseru jsou nezbytné pro směrování a zaostřování laserového paprsku. Postupem času se v nich může hromadit prach, nečistoty nebo zbytky materiálu, což snižuje účinnost stroje.

Laserové zarovnáníPostupem času se může vyrovnání laserového paprsku posunout, což způsobuje nekonzistentní kvalitu svaru. Kontrola a úprava vyrovnání paprsku zajišťuje, že laser zasáhne materiál ve správném bodě.

Výměna laserového zdrojeRůzné typy laserových zdrojů (např. vláknové, CO2, Nd) mají různou životnost a nakonec se degradují, což vede ke snížení výstupního výkonu.

2. Údržba chladicího systému

Kontrola a doplňování chladicí kapalinyLaserové svařovací stroje často používají chladicí systém (vodní nebo vzduchové chlazení) k udržení optimálních teplot během provozu. Nízká hladina chladicí kapaliny nebo kontaminovaná chladicí kapalina mohou vést k přehřátí.

Čištění filtrů a výměníků teplaChladicí systémy často obsahují filtry nebo výměníky tepla, které odvádějí teplo z laserového systému. Tyto součásti se mohou zanášet nečistotami nebo úlomky, což snižuje účinnost chlazení.

3. Pomoc s údržbou plynového systému

Kontrola plynovodůLaserové svařování často používá pomocné plyny (např. argon, helium, dusík) k ochraně svaru a zlepšení jeho kvality. Netěsnosti v plynových potrubích mohou ovlivnit výkon svaru.

Zkontrolujte tlak přívodu plynuNerovnoměrný tlak plynu může vést ke špatným výsledkům svařování.

4. Údržba elektrického systému

Kontrola elektrických součástíPostupem času se mohou elektrické spoje, kabely a součásti opotřebovat, což vede k poruchám nebo sníženému výkonu.

Kontrola napájeníLaserové svařovací stroje vyžadují stabilní napájení. Kolísání napětí může ovlivnit výkon a poškodit součástky.

5. Údržba mechanických systémů

Mazání pohyblivých částíPokud má stroj pohyblivé části (např. CNC nebo robotická ramena), je třeba je pravidelně mazat, aby se zabránilo opotřebení a zajistil se hladký chod.

Kontrola systémů řízení pohybuStroje s robotickými nebo automatizovanými funkcemi vyžadují pravidelnou kontrolu převodů, motorů a řídicích systémů, aby se předešlo poruchám.

6. Údržba bezpečnostního systému

Kontrola bezpečnostních blokovacích zařízeníLaserové svařovací stroje jsou často vybaveny bezpečnostními blokovacími zařízeními, která zabraňují náhodnému vystavení laserovému paprsku. Tyto systémy musí správně fungovat, aby byla zajištěna bezpečnost obsluhy.

Kontrola ochranných bariér a štítůVeškeré bariéry nebo štíty určené k ochraně obsluhy před laserovým paprskem by měly být zkontrolovány, zda nejsou opotřebované nebo poškozené.

7. Aktualizace softwaru a firmwaru

Aktualizace řídicího softwaruMnoho moderních laserových svařovacích strojů používá software nebo firmware pro přesné ovládání. Výrobci často vydávají aktualizace pro zlepšení výkonu nebo přidání funkcí.

Zálohování nastavení systémuPravidelné zálohování nastavení stroje zajišťuje, že v případě selhání lze konfigurace obnovit.

8. Generální úklid

Otření strojePravidelné čištění vnějších povrchů a pracovního prostoru stroje pomáhá předcházet ovlivňování jeho výkonu prachem, nečistotami a kontaminanty.

9. Preventivní údržba

Plánované kontrolyPravidelné kontroly kvalifikovanými techniky jsou důležité pro identifikaci potenciálních problémů dříve, než se stanou závažnými.

Souhrn údržbářských úkolů a jejich frekvence:

Závěr:

Pravidelná údržba laserového svařovacího stroje zajišťuje jeho efektivní, bezpečný provoz a vysokou kvalitu svaru. Preventivní údržba může minimalizovat prostoje a prodloužit životnost zařízení, což z něj činí klíčovou součást provozu stroje.

Můžete nám prosím sdělit tloušťku a délku vašeho plechu? Naši prodejci vám doporučí model stroje.