Obsah

Zavedení

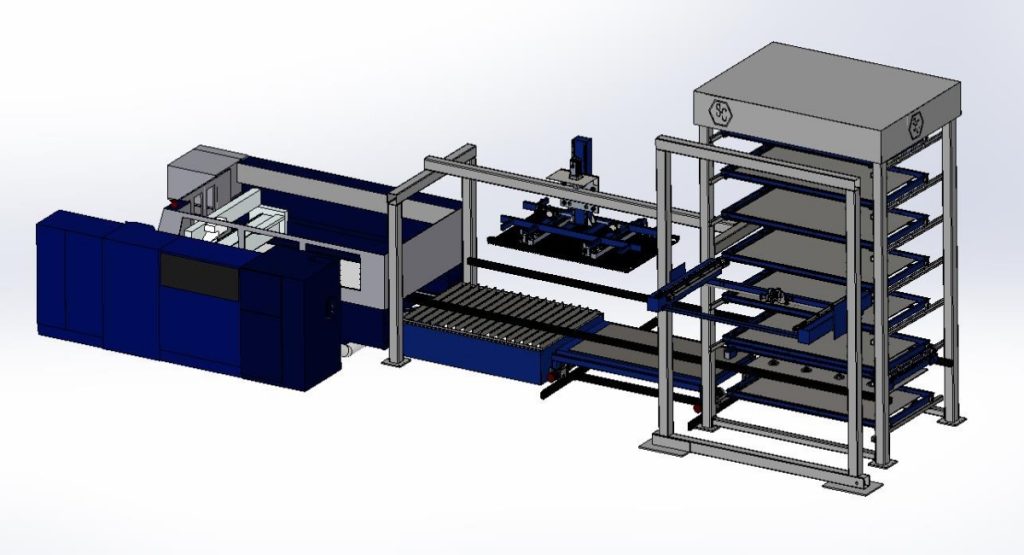

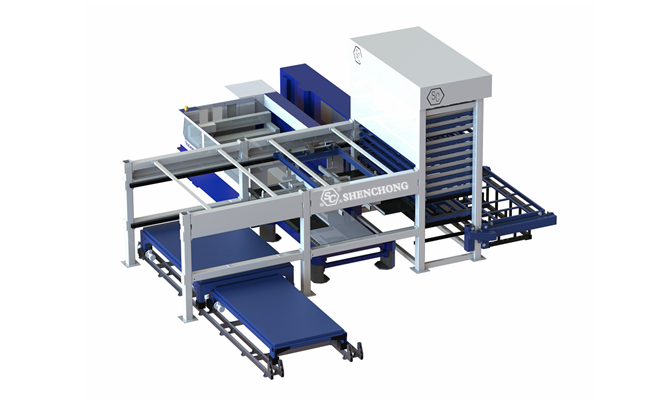

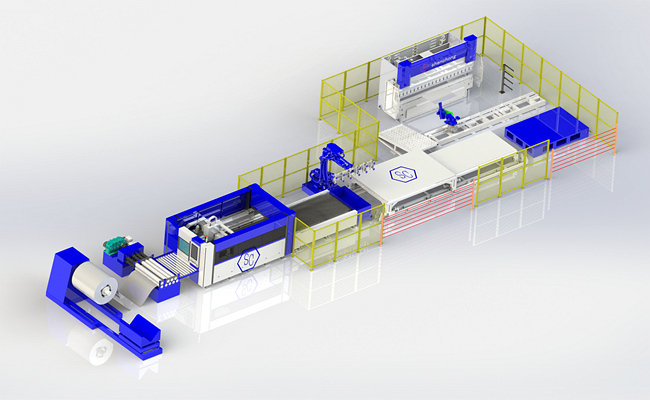

Systém automatizovaného nakládání a vykládání kovů je revoluční zařízení pro automatický přesun plechů z jednoho stroje na druhý. Nejoblíbenější aplikací automatického systému nakládání a vykládání jsou laserové řezací stroje.

Laserové řezací stroje způsobily revoluci ve výrobním průmyslu tím, že poskytují přesnost, rychlost a všestrannost při řezání různých materiálů. Pro plné využití možností těchto strojů jsou však klíčové efektivní systémy manipulace s materiálem. Systémy nakládání a vykládání pro laserové řezací stroje hrají zásadní roli ve zvyšování produktivity, zkracování prostojů a zajištění bezpečnosti. Tento článek se zabývá různými typy systémů nakládání a vykládání, jejich výhodami, aplikacemi a budoucími trendy a poskytuje komplexní přehled těchto základních komponent v operacích laserového řezání.

Důležitost systému automatizace nakládání a vykládání kovů

Systémy nakládání a vykládání jsou navrženy tak, aby automatizovaly proces dodávání surovin do laserového řezacího stroje a odebírání hotových dílů. Tyto systémy jsou nezbytné z několika důvodů:

- Zvýšená produktivitaAutomatizované systémy mohou výrazně zkrátit čas potřebný k nakládání a vykládání materiálů, což umožňuje laserovému řezacímu stroji pracovat nepřetržitě a efektivně.

- Snížené náklady na práciAutomatizací těchto procesů mohou výrobci minimalizovat potřebu manuální práce, čímž snižují náklady na pracovní sílu a potenciál lidské chyby.

- Zvýšená bezpečnostAutomatizované systémy zvyšují bezpečnost na pracovišti minimalizací potřeby lidského zásahu v potenciálně nebezpečných operacích.

- Konzistence a kvalitaAutomatizace zajišťuje konzistentní manipulaci s materiály, což přispívá k udržení vysokých standardů kvality v procesu řezání.

Aplikace nakládacích a vykládacích systémů

1. Automobilový průmysl

V automobilovém průmyslu se systémy nakládání a vykládání používají k manipulaci s velkými plechy a složitými díly. Automatizované systémy zajišťují konzistentní kvalitu a vysokou produktivitu, čímž splňují požadavky hromadné výroby.

2. Letecký průmysl

Letecký průmysl vyžaduje přesnost a konzistenci při výrobě součástí. Automatizované systémy nakládání a vykládání pomáhají těchto požadavků dosáhnout tím, že zajišťují přesnou manipulaci s materiálem a snižují riziko vad.

3. Kovovýroba

Kovovýroba zahrnuje řezání, tvarování a montáž kovových dílů. Systémy nakládání a vykládání tyto procesy zefektivňují automatizací manipulace se surovinami a hotovými díly, čímž zvyšují efektivitu a produktivitu.

4. Elektronický průmysl

V elektronickém průmyslu je přesnost prvořadá. Automatizované systémy zajišťují přesnou manipulaci s choulostivými materiály a součástkami, minimalizují riziko poškození a zajišťují vysoce kvalitní výrobu.

5. Výroba nábytku

Nábytkářský průmysl těží z automatizovaných systémů, které zpracovávají velké desky dřeva, kovu nebo kompozitních materiálů. Tyto systémy zvyšují produktivitu a zajišťují konzistentní kvalitu při výrobě nábytkových komponentů.

6. Výroba zdravotnických prostředků

Ve výrobě zdravotnických prostředků zajišťují automatizované systémy nakládání a vykládání přesnou manipulaci s materiály a součástmi a splňují přísné standardy kvality a bezpečnosti.

Typy nakládacích a vykládacích systémů

1. Ruční nakládání a vykládání

Manuální systémy se spoléhají na lidské operátory, kteří vkládají suroviny do laserového řezacího stroje a odebírají hotové díly. I když jsou tyto systémy jednoduché a cenově dostupné, mají několik omezení:

- Zvýšené náklady na pracovní síluManuální systémy vyžadují značné množství práce, což může být nákladné, zejména ve velkoobjemovém výrobním prostředí.

- NekonzistenceLidská obsluha může vnést variabilitu do procesu nakládání a vykládání, což ovlivňuje kvalitu a efektivitu laserového řezání.

- Bezpečnostní rizikaRuční manipulace s velkými a těžkými materiály může představovat bezpečnostní riziko pro obsluhu.

2. Poloautomatické nakládání a vykládání

Poloautomatické systémy kombinují manuální a automatizované procesy. Obvykle operátor umístí surovinu a systém ji automaticky vloží do laserového řezacího stroje. Podobně systém vykládá hotové díly, které operátor následně odebere. Tyto systémy nabízejí několik výhod:

- Snížené pracovní úsilíPoloautomatické systémy snižují fyzickou námahu obsluhy, zlepšují ergonomii a snižují únavu.

- Zvýšená účinnostAutomatizace procesu nakládky a vykládky zrychluje provoz ve srovnání s plně manuálními systémy.

- Zvýšená bezpečnostSnížením potřeby ruční manipulace s materiálem zlepšují poloautomatické systémy bezpečnost na pracovišti.

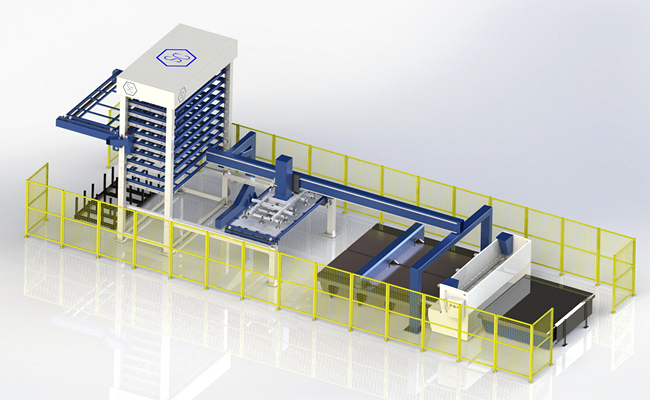

3. Plně automatické nakládání a vykládání

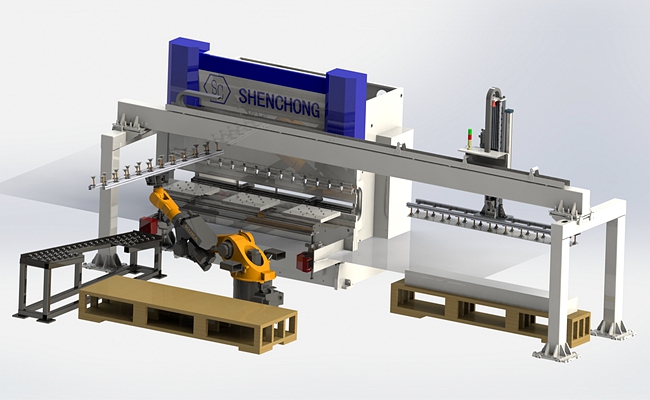

Plně automatické systémy zvládají celý proces nakládání surovin a vykládání hotových dílů bez lidského zásahu. Tyto systémy jsou vybaveny pokročilými technologiemi, jako jsou robotická ramena, dopravníky a senzory, pro dosažení vysoké úrovně automatizace:

- Maximalizovaná produktivitaPlně automatické systémy mohou pracovat nepřetržitě, což výrazně zvyšuje propustnost laserového řezacího stroje.

- Konzistence a přesnostAutomatizace zajišťuje konzistentní manipulaci s materiály, udržuje vysoké standardy kvality a snižuje riziko chyb.

- Úspory nákladů na práciEliminací potřeby manuální práce snižují plně automatické systémy náklady na pracovní sílu a umožňují operátorům soustředit se na jiné úkoly s přidanou hodnotou.

- BezpečnostPlně automatizované systémy zvyšují bezpečnost minimalizací lidské interakce se stroji a materiály.

Komponenty systému pro automatizaci nakládání a vykládání kovů

1. Skladování materiálu

Systém automatizace nakládání a vykládání kovů má systém pro skladování kovů. Má jednoduchou paletizační platformu pro kovy nebo se může připojit k kovový automatický skladovací systémSystémy pro skladování materiálu se používají k organizaci a skladování surovin způsobem, který usnadňuje přístup a manipulaci. Tyto systémy mohou být jednoduché regály nebo pokročilé automatizované systémy pro skladování a vyzvedávání (AS/RS), které se integrují s laserovým řezacím strojem.

- Regály a policeZákladní skladovací řešení, která umožňují operátorům ručně vyzvedávat materiály.

- Automatizované skladovací a vyhledávací systémy (AS/RS)Pokročilé systémy, které automaticky ukládají a vyhledávají materiály na základě výrobních požadavků, optimalizují prostor a efektivitu.

2. Zařízení pro manipulaci s materiálem

Zařízení pro manipulaci s materiálem je nezbytné pro přepravu surovin ze skladu k laserovému řezacímu stroji a pro přesun hotových dílů do dalšího místa určení. Mezi běžné typy zařízení pro manipulaci s materiálem patří:

- DopravníkyPásové nebo válečkové dopravníky přepravují materiály mezi různými fázemi procesu laserového řezání.

- Robotické pažeRobotická ramena vybavená chapadly nebo vakuovými sacími zařízeními manipulují s materiály s přesností, což umožňuje automatizované nakládání a vykládání.

- Jeřáby a kladkostrojePoužívá se pro zvedání a přemisťování těžkých materiálů, zejména ve velkovýrobních prostředích.

3. Nakladači a vykladači

Nakladače a vykladače jsou specializované stroje určené k automatizaci procesu umisťování surovin na laserový řezací stroj a odebírání hotových dílů. Tyto systémy lze integrovat s dalším automatizačním zařízením a vytvořit tak bezproblémový proces manipulace s materiálem.

- Nakladače listůAutomatické vkládání listů materiálu do laserového řezacího stroje, což snižuje manuální námahu a zvyšuje efektivitu.

- Vykladače dílůAutomaticky odstraňuje hotové díly z řezací podložky a zajišťuje tak plynulý a nepřetržitý provoz.

4. Řídicí systémy

Řídicí systémy řídí provoz nakládacího a vykládacího zařízení a zajišťují přesný a koordinovaný pohyb materiálů. Tyto systémy mohou být samostatné nebo integrované s CNC řízením laserového řezacího stroje.

- Programovatelné logické automaty (PLC)PLC se používají k řízení sledu operací v automatizovaných systémech a zajišťují tak přesný a spolehlivý výkon.

- Rozhraní člověk-stroj (HMI)HMI rozhraní poskytují operátorům uživatelsky přívětivé rozhraní pro sledování a řízení procesu nakládky a vykládky.

Výhody automatizovaných systémů nakládky a vykládky

1. Zvýšená produktivita

Automatizovaný systém pro nakládání a vykládání plechů výrazně zkracuje dobu potřebnou k nakládání a vykládání materiálů, což umožňuje laserovému řezacímu stroji nepřetržitý provoz. Tato zvýšená produktivita se promítá do vyšší propustnosti a kratších dodacích lhůt.

2. Úspory nákladů na pracovní sílu

Automatizací procesů manipulace s materiálem mohou výrobci snížit závislost na manuální práci. To nejen snižuje náklady na pracovní sílu, ale také minimalizuje riziko lidské chyby a zajišťuje konzistentní a vysoce kvalitní výrobu.

3. Zvýšená bezpečnost

Automatizované nakládací a vykládací systémy zvyšují bezpečnost na pracovišti tím, že snižují potřebu lidské interakce s těžkými a potenciálně nebezpečnými materiály. Tím se minimalizuje riziko nehod a zranění a vytváří se bezpečnější pracovní prostředí.

4. Konzistence a kvalita

Automatizace zajišťuje konzistentní manipulaci s materiály, což je klíčové pro udržení vysokých standardů kvality v procesu laserového řezání. Automatizované systémy dokáží přesně polohovat materiály, čímž snižují pravděpodobnost nesprávného zarovnání a zajišťují přesné řezy.

5. Optimalizace prostoru

Pokročilé systémy skladování a vyhledávání dokáží optimalizovat využití dostupného prostoru, což výrobcům umožňuje skladovat více materiálů na menším prostoru. To je obzvláště výhodné v prostředích s omezeným prostorem.

6. Flexibilita

Automatizované systémy lze naprogramovat pro práci s různými typy materiálů a velikostmi dílů, což poskytuje flexibilitu ve výrobě. Tato přizpůsobivost je nezbytná pro výrobce, kteří vyrábějí různé produkty nebo často mění výrobní série.

Případové studie

1. Výrobce automobilů

Výrobce automobilů implementoval plně automatizovaný systém nakládání a vykládání pro své laserové řezací stroje. Systém zahrnoval robotická ramena, dopravníky a pokročilý systém skladování a vyzvedávání. Výsledkem bylo zvýšení produktivity (40%), snížení nákladů na pracovní sílu (30%) a zvýšení bezpečnosti obsluhy (30%).

2. Dodavatel leteckých komponentů

Dodavatel leteckých komponentů integroval automatizované systémy nakládání a vykládání se svými laserovými řezacími stroji. Systémy byly vybaveny senzory a algoritmy umělé inteligence pro monitorování a optimalizaci v reálném čase. Tato integrace vedla ke zkrácení doby nastavení (50%), zvýšení výrobní kapacity (25%) a zlepšení kontroly kvality.

3. Výrobce elektroniky

Výrobce elektroniky zavedl pro své laserové řezací operace poloautomatický systém nakládání a vykládání. Systém byl vybaven automatizovanými měniči nástrojů a dopravníky pro manipulaci s materiálem. Implementace vedla ke zkrácení doby manipulace s materiálem u stroje 35%, zvýšení přesnosti a konzistentní kvalitě výroby elektronických součástek.

Body, které je třeba zvážit před nákupem

Při nákupu systému pro automatizaci nakládání a vykládání kovů je nezbytné pečlivě zvážit různé faktory, abyste zajistili, že systém splňuje vaše výrobní požadavky a dlouhodobé potřeby. Zde jsou klíčové body, které je třeba vyhodnotit.

1. Manipulační schopnosti materiálu

- Typ kovuUjistěte se, že je systém kompatibilní s konkrétními kovy, se kterými pracujete (např. ocel, hliník atd.).

- Hmotnost a velikostOvěřte, zda systém zvládne hmotnost, velikost a tloušťku zpracovávaných materiálů.

- Rozměry plechu/díluUjistěte se, že systém vyhovuje rozsahu rozměrů, které váš provoz vyžaduje.

2. Úroveň automatizace

- Manuální, poloautomatické nebo plně automatizovanéZjistěte, zda potřebujete plnou automatizaci, nebo zda postačí poloautomatizovaný systém.

- Integrace robotikyZhodnoťte, zda jsou pro vaši konkrétní aplikaci nezbytná robotická ramena nebo jiné automatizované technologie.

- Efektivita pracovního postupuZvažte, jak automatizovaný by měl být proces, aby odpovídal rychlosti vaší výroby a zkrátil prostoje.

3. Kapacita a propustnost

- Rychlost nakládání/vykládáníOvěřte, zda systém zvládne propustnost potřebnou k vašemu výrobnímu tempu.

- Doba cykluAnalyzujte doby cyklu nakládky a vykládky, abyste zajistili, že odpovídají vašemu celkovému časovému harmonogramu výroby.

- Dávkové nebo kontinuální nakládáníV závislosti na rozsahu vaší výroby určete, zda je vhodnější dávkový nebo kontinuální systém vkládání.

4. Kompatibilita a integrace systému

- Integrace CNC/lisůZajistěte, aby se systém dobře integroval s vašimi CNC stroji, lasery nebo jinými řezacími a ohýbacími stroji.

- Kompatibilita softwaruZkontrolujte, zda je systém kompatibilní s vaším stávajícím softwarem pro řízení výroby nebo ERP systémy.

- Automatizované ovládací prvkyZkontrolujte uživatelské rozhraní a řídicí systémy z hlediska snadného použití a integrace s ostatními stroji v pracovním postupu.

5. Prostor a uspořádání

- StopaZvažte fyzický prostor, který systém zabere. Ověřte, zda se vejde do vašeho výrobního prostoru, aniž by narušil pracovní postup.

- PřístupnostZajistěte snadný přístup k systému pro údržbu, nakládání surovin a vykládání hotových dílů.

6. Možnosti přizpůsobení

- Modulární designHledejte systémy s modulárními konfiguracemi, které umožňují budoucí rozšíření nebo přizpůsobení na základě vyvíjejících se potřeb výroby.

- Řešení na míruZkontrolujte, zda dodavatel nabízí možnosti přizpůsobení na základě vašich specifických materiálových nebo provozních potřeb.

7. Bezpečnostní prvky

- Bezpečnostní senzory a ochranné krytyZajistěte, aby systém měl robustní bezpečnostní mechanismy, jako jsou tlačítka nouzového zastavení, senzory a fyzické ochranné kryty, které chrání obsluhu.

- Dodržování noremOvěřte, zda systém splňuje místní a mezinárodní bezpečnostní normy, jako jsou předpisy ISO nebo OSHA.

8. Náklady a návratnost investic

- Počáteční nákladyAnalyzujte počáteční investici a porovnejte ji s očekávanými přínosy, jako je zvýšená produktivita nebo snížené náklady na pracovní sílu.

- Náklady na údržbuZvažte dlouhodobé náklady na údržbu a dostupnost náhradních dílů.

- Návratnost investiceVypočítejte návratnost investic do systému na základě jeho schopnosti snížit pracnost, zvýšit efektivitu nebo zvládnout složitější úkoly.

9. Údržba a podpora

- Servisní smlouvyZhodnoťte záruku a servisní podporu poskytovanou výrobcem.

- Požadavky na údržbuZkontrolujte snadnou údržbu systému, dostupnost náhradních dílů a četnost požadované údržby.

- Školení a instalaceZajistěte, aby dodavatel nabídl vašemu týmu odpovídající školení a poskytl podporu během instalace a nastavení.

10. Pověst a reference dodavatele

- Zkušenosti dodavatelůProzkoumejte zkušenosti dodavatele s poskytováním automatizačních systémů pro vaše odvětví.

- Recenze zákazníkůZvažte požádání o reference od současných uživatelů systému, abyste mohli posoudit spolehlivost a výkon v reálných aplikacích.

- Poprodejní podporaPosouzení kvality poprodejního servisu, včetně technické podpory, doby odezvy a dostupnosti náhradních dílů.

11. Dopad na životní prostředí

- Spotřeba energieAnalyzujte energetickou účinnost systému, abyste udrželi nízké provozní náklady a minimalizovali dopad na životní prostředí.

- Hladiny hlukuPokud má vaše produkční prostředí omezení hladiny hluku, zvažte funkce pro snížení hluku.

Pečlivé vyhodnocení těchto faktorů vám pomůže vybrat systém, který vyhovuje vašim výrobním požadavkům, zvyšuje efektivitu a poskytuje dlouhodobou hodnotu.

Cenové rozpětí systémů pro nakládání a vykládání plechů

Cenové rozpětí pro systémy automatizovaného nakládání a vykládání kovů se může značně lišit v závislosti na faktorech, jako je velikost systému, kapacita, úroveň automatizace, značka a specifické funkce (např. integrace CNC, robotika a pokročilé bezpečnostní funkce). Obecně se tyto systémy pohybují v následujících cenových rozpětích:

- Základní systémyPro menší nebo méně složité instalace se ceny obvykle pohybují od $20 000 až $50 000.

- Systémy střední třídySystémy se středními možnostmi, lepší automatizací a možnostmi integrace obvykle stojí mezi $50 000 a $150 000.

- Špičkové systémyVysoce pokročilé systémy s funkcemi, jako je plná automatizace, integrovaná robotika a větší kapacity, se mohou pohybovat od $150 000 až $500 000 nebo více.

Cenu mohou ovlivnit i přizpůsobení a další funkce, jako je integrace softwaru nebo dodatečné bezpečnostní mechanismy. Pro konkrétní cenovou nabídku by vám kontaktování dodavatelů poskytlo přesnější odhad přizpůsobený vašim potřebám.

Budoucí trendy v nakládacích a vykládacích systémech

1. Integrace s Průmyslem 4.0

Integrace nakládacích a vykládacích systémů s technologiemi Průmyslu 4.0, jako je internet věcí (IoT), umělá inteligence (AI) a strojové učení, má přinést revoluci v manipulaci s materiálem. Tyto technologie umožňují monitorování v reálném čase, prediktivní údržbu a rozhodování na základě dat, čímž zvyšují efektivitu a spolehlivost automatizovaných systémů. Pro propojení s dalšími automatizačními jednotkami, jako je systém automatického skladování kovů, robotický ohraňovací lis, odvíjecí a nivelační laserový řezací stroj, továrna na zpracování plechů může integrovat automatizované výrobní linky pro plechové výrobky.

2. Pokročilá robotika

Pokroky v robotice vedou k vývoji sofistikovanějších a výkonnějších automatizovaných systémů. Stále rozšířenější jsou kolaborativní roboti (koboti), kteří mohou pracovat po boku lidských operátorů, a autonomní mobilní roboti (AMR), kteří se samostatně pohybují a přepravují materiály.

3. Zvýšená flexibilita

Budoucí systémy automatického nakládání a vykládání plechů nabídnou větší flexibilitu, která výrobcům umožní snadno přepínat mezi různými materiály a velikostmi dílů. Modulární a rekonfigurovatelné systémy umožní rychlé přizpůsobení se měnícím se výrobním požadavkům.

4. Energetická účinnost

Vzhledem k tomu, že se udržitelnost stává prioritou, budou systémy nakládání a vykládání kovů navrženy s ohledem na energetickou účinnost. Inovace, jako jsou energeticky úsporné motory, rekuperační brzdové systémy a inteligentní hospodaření s energií, sníží dopad automatizované manipulace s materiálem na životní prostředí.

5. Vylepšená uživatelská rozhraní

Uživatelsky přívětivá rozhraní a intuitivní řídicí systémy zvýší snadnost používání a dostupnost automatizovaných systémů nakládky a vykládky. Pokročilá rozhraní HMI a rozhraní rozšířené reality (AR) poskytnou operátorům informace a pokyny v reálném čase, což zvýší celkovou efektivitu.

Závěr

Automatizace kovů Systémy nakládání a vykládání pro laserové řezací stroje jsou klíčovými komponenty, které zvyšují produktivitu, snižují náklady na pracovní sílu a zlepšují bezpečnost ve výrobním prostředí. Od manuálních až po plně automatizované systémy, tyto technologie nabízejí řadu řešení, která splňují rozmanité potřeby různých odvětví. S neustálým vývojem pokroků v robotice, umělé inteligenci a technologiích Průmyslu 4.0 vypadá budoucnost automatizované manipulace s materiálem slibně a nabízí ještě větší efektivitu, flexibilitu a udržitelnost.

Výrobci, kteří investují do pokročilých systémů nakládání a vykládání, mohou očekávat významná zlepšení svých výrobních procesů, což jim umožní zůstat konkurenceschopnými na stále náročnějším trhu. Pochopením výhod, aplikací a budoucích trendů těchto systémů mohou podniky činit informovaná rozhodnutí a plně využít potenciál svých laserových řezacích operací.