Úvod do děrovacích lisů

Obsah

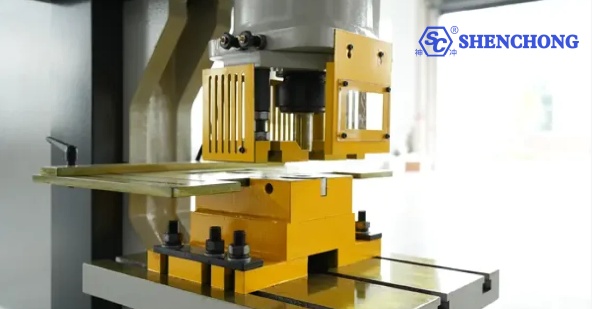

Děrovací lisy jsou multifunkční nástroje používané pro zpracování a výrobu kovů, které tvarují nebo řežou materiály působením síly pomocí razníků a forem, nejčastěji kovových plechů. Děrovací stroje jsou poháněny mechanickými, hydraulickými nebo servopoháněnými mechanismy, které vtlačují razník do materiálu, vytvářejí otvory, provádějí ražení nebo tvarují materiál do požadovaného tvaru.

Děrovací stroje jsou nepostradatelné v různých průmyslových odvětvích díky své schopnosti rychle a efektivně vyrábět vysoce přesné díly. Děrovací stroje hrají klíčovou roli v moderních výrobních procesech, od automobilových a leteckých komponentů až po běžné spotřební zboží. Děrovací lisy jsou schopny zvládat velkovýrobu s konzistentní kvalitou a jsou základem hromadné výroby.

Tento článek si klade za cíl podrobně prozkoumat historii, typy, pracovní principy, aplikace, výhody a nevýhody, bezpečnostní aspekty, technologický pokrok a ekonomický dopad děrovacích lisů. Ať už jste zkušený profesionální operátor obráběcích strojů nebo kupující, který se chystá zařízení pořídit, tento komplexní průvodce vám poskytne podrobné informace o děrovacích lisech.

Historie děrovacích lisů

Raný vývoj technologie děrovacích lisů

Koncept děrování materiálů sahá až do starověku, kdy lidé poprvé začali používat ostré nástroje k děrování otvorů v různých materiálech pro praktické účely, jako je výroba oděvů, obydlí nebo nástrojů. Rané civilizace používaly základní metody ražení k děrování otvorů v kůži, dřevě a kovu. Tyto ruční metody položily základ pro vývoj složitějších technik ražení.

Vývoj děrovacích lisů

Vývoj děrovacích lisů lze vysledovat až k vzniku strojírenství a průmyslové revoluci v 18. a 19. století. Vynález parních strojů a později elektromotorů umožnil vývoj mechanických děrovacích strojů, které dokáží aplikovat větší sílu přesněji než ruční metody. První mechanický děrovací lis byl jednoduchý ruční stroj, který vyžadoval velké množství pracovní síly. S pokrokem technologie se však tyto stroje staly automatizovanějšími a schopnějšími zvládat stále složitější úkoly.

Klíčové milníky ve vývoji děrovacích lisů

- 1795: Parní stroj Jamese Watta vedl k vývoji prvního mechanického děrovacího lisu s elektrickým pohonem.

- V 90. letech 19. století vedlo zavedení hydraulických systémů k vynálezu hydraulických lisů.

- V 50. letech 20. století vzestup numerického řízení (NC) a později počítačového numerického řízení (CNC) zcela změnil technologii děrovacích lisů a dosáhl vyšší přesnosti a automatizace.

- V 80. letech 20. století byly zavedeny děrovací lisy se servopohonem, které poskytovaly vylepšenou kontrolu a energetickou účinnost.

- V 21. století jsou do děrovacích lisů integrovány inteligentní technologie, internet věcí a umělá inteligence, aby se dále optimalizovala efektivita a přesnost.

Provozní proces děrovacích lisů

Provozní proces děrovacího stroje zahrnuje několik kroků, z nichž každý je klíčový pro úspěšný provoz stroje.

Základní provozní kroky děrovacího lisu

- Umístění materiálu: Umístěte materiál (obvykle kovovou desku) na lůžko lisu a zarovnejte jej s formovací sestavou.

- Lisování: Razník se pohybuje směrem dolů a protlačuje ho materiálem do formy. Tato operace řeže materiály pro vytvoření otvorů nebo tvarování specifických tvarů.

- Vyhození materiálu: Po operaci ražení je vyražený obrobek (blok) vyhozen z formy a materiál je přemístěn pro další ražení.

- Návrat brány: Brána se vrátí do své výchozí polohy, aby se připravila na další cyklus.

V hromadné výrobě se tento cyklus opakuje nepřetržitě a stroj automaticky podává a zarovnává materiál mezi jednotlivými razníky.

Podrobné vysvětlení procesu děrovacího lisu

Střih: Děrovač řeže materiál působením smykové síly. Materiál je nejprve stlačen, poté lámán a nakonec oddělen, když děrovač prochází skrz.

Mezera: Mezera mezi razníkem a formou je klíčová pro dosažení čistého řezu. Příliš malá mezera může způsobit nadměrné opotřebení razníku a formy, zatímco příliš velká mezera může mít za následek špatnou kvalitu hran a otřepy.

Vyjmutí z formy: Poté, co razník projde materiálem, musí být vytažen. Oddělování je proces oddělení razníku od materiálu, obvykle s pomocí oddělovací desky nebo pružinového zařízení.

Funkce lisů, forem a razníků

Forma a razník jsou jádrem lisu. Razník připojený k razníku je nástroj používaný pro skutečné řezání nebo tvarování. Forma upevněná na lisovacím stroji poskytuje povrch pro práci razníku. Společně určují tvar, velikost a kvalitu hotového výrobku.

Konstrukce formy: Konstrukce formy určuje tvar a velikost děrovaných otvorů nebo prvků. Formy mohou být jednoduché (s jednou stanicí) nebo složité (s více stanicemi, například s postupnými matricemi).

Materiál razníku: Razníky se obvykle vyrábějí z kalené nástrojové oceli nebo tvrdé slitiny, aby odolaly vysokým silám a opotřebení, které jsou součástí procesu děrování.

Systém pro manipulaci s materiálem a jeho podávání

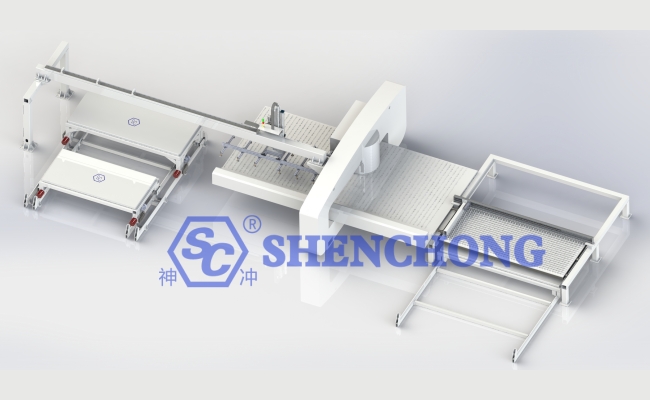

Efektivní manipulace s materiálem je klíčová pro provoz velkých děrovacích lisů. Moderní děrovací stroje jsou vybaveny automatickými podávacími systémy, které dokáží přesouvat materiál na pozici každého děrovače.

Válečkový podavač: obvykle se používá pro podávání kovových plechů, válečkový podavač automaticky posouvá materiál mezi jednotlivými cykly děrování.

Svěrné podavače: Tyto systémy používají mechanické svorky k přitahování materiálů na místo, obvykle pro silnější nebo tvrdší materiály.

Automatické stohování a třídění: Po děrování se hotové díly obvykle automaticky stohují nebo třídí pro další zpracování nebo balení.

Mechanismus přenosu energie

Účinnost a účinnost děrovacího stroje závisí na míře, do jaké přenáší energii ze zdroje energie do razníku. U mechanického lisu je energie uložena v setrvačníku a uvolňuje se během silného zdvihu. Hydraulické lisy využívají fluidní energii ke stabilnímu vyvíjení síly, zatímco lisy se servopohonem používají přesné řízení motoru ke změně síly a rychlosti podle potřeby.

Výhody a omezení lisů

Lisovací stroje mají několik výhod, díky nimž jsou klíčové při výrobě plechů.

- Efektivní a rychlé: Lisy dokáží rychle a efektivně vyrobit velké množství dílů, což z nich činí ideální volbu pro hromadnou výrobu.

- Přesnost a preciznost: Moderní lisy, zejména CNC a servopoháněné děrovací lisy, poskytují vysokou přesnost a preciznost, což zajišťuje, že díly splňují přísné tolerance a standardy kvality.

- Rozmanitost materiálů a provedení: lisy dokáží zpracovávat různé materiály, včetně kovů, plastů a kompozitních materiálů, a vyrábět různé tvary a prvky.

- Nákladová efektivita velkovýroby: lisy mají vysokou nákladovou efektivitu pro velkovýrobu, protože dokáží vyrábět díly s nižšími jednotkovými náklady.

- Konzistence a opakovatelnost: děrovací lisy poskytují konzistentní a reprodukovatelné výsledky a zajišťují, že každý díl je identický s předchozím.

- Nízký odpad materiálu: děrování a lisování je proces, který je materiálově efektivní, protože ve srovnání s jinými výrobními metodami generuje nejmenší množství odpadu.

Přestože děrovací lisy mají mnoho výhod, mají i určitá omezení:

- Počáteční náklady a údržba: Počáteční náklady na pořízení lisu mohou být vysoké a požadavky na údržbu mohou zvýšit celkové náklady na vlastnictví.

- Hluk a vibrace: Zejména u mechanických lisů může během provozu docházet k výraznému hluku a vibracím, což může vyžadovat přijetí dalších opatření k jejich zmírnění.

- Omezení složité geometrie: Přestože lisy mají rozmanité funkce, může být obtížné zvládnout extrémně složité geometrické tvary nebo díly, které vyžadují více operací.

- Bezpečnostní rizika a požadavky: děrovací lisy představují bezpečnostní riziko pro obsluhu a je nutné přijmout přísná bezpečnostní opatření, aby se zabránilo nehodám.

- Závislost na kvalifikované pracovní síle: Obsluha a údržba děrovacích strojů vyžaduje kvalifikovanou pracovní sílu, zejména u pokročilých CNC a servopohonných lisů.

Použití děrovacích lisů

Děrovací lisy jsou multifunkční nástroje používané v různých průmyslových odvětvích. Jejich schopnost efektivně vyrábět vysoce přesné díly je činí neocenitelnými v moderní výrobě.

Zpracování plechů

Průmysl zpracování plechů je jedním z největších uživatelů děrovacích lisů. Výroba plechů zahrnuje řezání, ohýbání a tvarování kovových plechů do různých součástí a výrobků. Děrovací stroje se používají k výrobě otvorů, drážek, zářezů a dalších prvků na kovových plechech, obvykle jako součást velkoobjemových montážních procesů.

Běžně vyráběné produkty:

- Automobilové komponenty: panely karoserie, konzole a konstrukční díly.

- Elektrické součástky: pláště, rámy a vnitřní součásti ledniček, praček a dalších elektrických spotřebičů.

- Komponenty HVAC: potrubní systémy, větrací otvory a další komponenty pro vytápění, větrání a klimatizaci.

- Elektrické rozvaděče: skříně a rozvaděče pro elektrická a elektronická zařízení.

Aplikace děrovacích a lisovacích strojů ve výrobě automobilových dílů

Automobilový průmysl se pro hromadnou výrobu různých kovových součástí silně spoléhá na lisy. Tyto stroje se používají k výrobě následujících dílů:

- Panely karoserie: dveře, kapota, blatníky a další vnější panely.

- Konstrukční prvky: díly podvozku, konzole a výztuhy.

- Vnitřní součásti: rám palubní desky, držák sedadla a další vnitřní kovové části.

Specifické aplikace v automobilové výrobě:

- Řezání: Řezání velkých kusů kovu na menší polotovary pro další zpracování.

- Perforace: Vytvořte otvory a drážky na panelech karoserie a dalších částech.

- Tváření: Tváření kovových desek do složitých trojrozměrných dílů.

Výroba přesných součástek pro letecký průmysl

Letecký průmysl vyžaduje vysoce přesné a spolehlivé součástky, z nichž mnohé se vyrábějí pomocí lisů. Tyto stroje se používají k výrobě dílů pro letadla, kosmické lodě a další letecké aplikace.

Zvláštní opatření při lisování v leteckém průmyslu:

- Výběr materiálu: Součásti pro letecký průmysl jsou obvykle vyrobeny z vysoce pevných a lehkých materiálů, jako je hliník, titan a pokročilé kompozitní materiály.

- Přesná tolerance: Díly pro letecký průmysl musí splňovat přísné normy tolerance a kvality, což vyžaduje přesné lisování a pečlivou kontrolu.

Projekt výroby elektronických součástek

Lisovací stroje se široce používají při výrobě elektronických součástek, včetně:

- Rám desky plošných spojů: Kovový rám používaný k zajištění a ochraně desek plošných spojů (PCB).

- Konektory: Kovové konektory používané v různých elektronických zařízeních.

- Plášť: Kovový kryt elektronických zařízení, jako jsou počítače, servery a komunikační zařízení.

Elektronický průmysl vyžaduje vysoce přesné děrovací lisy pro vytváření složitých vzorů a prvků v kovových dílech. CNC lisy jsou pro tento úkol obzvláště vhodné, protože dokáží vytvářet složité tvary s konzistentní přesností.

Výroba konstrukčních prvků ve stavebnictví

Ve stavebnictví se lisy používají k výrobě různých konstrukčních prvků, jako například:

- Ocelové nosníky a sloupy: konstrukční prvky používané v budovách, mostech a další infrastruktuře.

- Zpevňovací deska: Deska používaná k posílení spojů mezi konstrukčními prvky.

- Konzola a podpěra: Kovové konzoly a podpěry používané ve stavebních projektech.

Aplikace ve stavebních a infrastrukturních projektech

- Rám budovy: Děrovací lisy se používají k výrobě komponentů pro ocelové a betonové rámy budov.

- Most: Konstrukční prvky mostu, včetně hlavních nosníků, podpěr a výztužných desek.

- Infrastruktura: Součásti infrastrukturních projektů, jako jsou tunely, potrubí a elektrárny.

Zakázková výroba

Děrovací lisy se také používají pro zakázkovou kovovýrobu, kde se vyrábějí unikátní díly na míru pro různé aplikace. Tyto stroje jsou vysoce ceněny pro svou všestrannost a schopnost zvládat malosériovou výrobu s vysokou přesností.

Typy děrovacích lisů

Existují různé typy děrovacích lisů, každý z nich je navržen tak, aby splňoval specifické výrobní potřeby. Mezi hlavní typy patří mechanické, hydraulické, servopoháněné a CNC lisy. Každý typ má své jedinečné vlastnosti, výhody a použití.

Mechanický lis a děrovací stroj

Mechanické děrovací stroje používají k provozu setrvačníky, které ukládají rotační energii a přenášejí ji do razníku pomocí klikového hřídele nebo excentrického mechanismu. Energie se uvolňuje kontrolovaným způsobem a pohání razník materiálem. Charakteristickým znakem mechanických děrovacích strojů je vysokorychlostní provoz, což je velmi vhodné pro úkoly vyžadující opakující se a velkovýrobní výrobu.

Mechanické děrovací stroje se běžně používají v odvětvích, kde je rychlost klíčová, jako je automobilový průmysl, kde vyrábějí součásti, jako jsou konzole, panely a různé konstrukční díly. Používají se také při výrobě domácích spotřebičů, elektronických pouzder a dalších kovových výrobků, které vyžadují vysokorychlostní děrování.

Výhody mechanických děrovacích strojů:

- Rychlá rychlost výroby.

- Struktura a ovládání jsou relativně jednoduché.

- Vysoká cenová efektivita, vhodné pro velkovýrobu.

Nevýhody mechanických děrovacích strojů:

- Omezená schopnost manipulovat s tlustými nebo tvrdými materiály.

- Vyšší hladina hluku a vibrací.

- Nízká flexibilita v délce zdvihu a regulaci síly.

Hydraulický lis

Hydraulické lisy používají hydraulický olej k vyvíjení síly. Lis se skládá z hydraulického válce a pístu a do hydraulického válce je čerpána kapalina, která pohybuje pístem a působí silou na razník. Hydraulické systémy umožňují přesné řízení impulsní síly a rychlosti, díky čemuž jsou vhodné pro různé materiály a aplikace.

Hydraulické děrovací lisy se používají v průmyslových odvětvích, která vyžadují lépe ovladatelné a přesné děrovací operace. Jsou velmi vhodné pro úkoly zahrnující silnější materiály, složité tvary nebo situace, kdy jsou v různých fázích procesu lisování vyžadovány různé úrovně síly. Mezi běžné aplikace patří součásti těžkých vozidel, letecké a kosmické komponenty a velké konstrukční prvky v budovách.

Výhody hydraulického lisu:

- Větší bojová síla a flexibilita.

- Vhodné pro různé materiály, včetně silných a tvrdých kovů.

- Ve srovnání s mechanickými lisy pracuje tiše.

Nevýhody hydraulického lisu:

- Ve srovnání s mechanickými lisy je provozní rychlost pomalejší.

- Hydraulické komponenty mají za následek vyšší nároky na údržbu.

- Vyšší náklady na pořízení a údržbu.

Servo děrovací lis

Servopoháněné lisy kombinují výhody mechanických a hydraulických systémů s pokročilou technologií servomotorů. Servomotor řídí pohyb razníku s vysokou přesností, což umožňuje variabilní délku zdvihu, rychlost a sílu. Tato flexibilita dělá ze servopoháněných děrovacích lisů ideální volbu pro úkoly, které vyžadují vysokou přesnost a přizpůsobení.

Servopohon děrovací lisy Používají se v odvětvích, která vyžadují přesné řízení lisovacího procesu, jako je elektronika, letecký průmysl a výroba zdravotnických prostředků. Jsou obzvláště vhodné pro výrobu malých a složitých dílů s přísnými tolerancemi.

Výhody servo děrovacího lisu:

- Vysoká přesnost a flexibilita.

- Energeticky úsporný provoz.

- Nízká hladina hluku a vibrací.

Nevýhody servo děrovacího lisu:

- Počáteční náklady jsou relativně vysoké.

- Vyžaduje kvalifikované operátory a údržbářský personál.

- Pro jednodušší úkoly s vysokou kapacitou to nemusí být nutné.

CNC děrovací lis

CNC (počítačově řízené) děrovací stroje představují vrchol automatizace a přesnosti v technologii lisování. Tyto stroje jsou řízeny počítačovým programem, který řídí pohyb razníku a formy, což umožňuje vytvářet složité tvary a vzory s minimálním lidským zásahem. CNC děrovací lisy dokáží provádět více operací v jednom nastavení, což výrazně zkracuje výrobní čas.

CNC lisy se používají v odvětvích, která vyžadují vysokou přesnost a složitou konstrukci, jako je letecký a kosmický průmysl, automobilový průmysl, elektronika a zakázková kovovýroba. Jsou schopny vyrábět složité díly konzistentní kvality, což z nich činí ideální volbu pro malosériovou výrobu prototypů i velkovýrobu.

Výhody CNC lisu:

- Vysoká přesnost a opakovatelnost.

- Schopný provádět složité operace s minimálním nastavením.

- Snižte náklady na pracovní sílu a zvyšte efektivitu.

Nevýhody CNC lisu:

- Vysoké počáteční investice a náklady na údržbu.

- Vyžadují se profesionální programátorské a operační dovednosti.

- Pro jednoduché nebo nízkokapacitní úkoly to může být nadbytečné.

Klíčové komponenty děrovacího lisu

Pochopení klíčových součástí lisovacího stroje je zásadní pro zvládnutí jeho provozu a údržby. Každá součást hraje klíčovou roli v zajištění správného a efektivního provozu stroje.

Rám

Rám je pilířem lisu, který poskytuje strukturální oporu a stabilitu. Musí být dostatečně pevný, aby odolal silám vznikajícím během děrování a lisování, aniž by se deformoval. Rám je obvykle vyroben z odolné oceli nebo litiny, navržený tak, aby minimalizoval vibrace a zajistil přesné ražení.

Beran (posuvný)

Beran, známý také jako jezdec, je součástí děrovacího lisu, která slouží k upevnění a pohybu razníku. Pohyb beranu je řízen hnacím mechanismem stroje, který poskytuje sílu potřebnou k zatlačení razníku do plechů. Přesnost a stabilita pohybu beranu je klíčová pro udržení přesnosti lisovacího procesu.

Děrovače a formy

Sada forem se skládá ze dvou částí: razníku a samotné formy. Razník je připojen k razníku a pohybuje se směrem dolů do formy instalované na základně lisu. Materiál, který má být ražen, je umístěn mezi razníkem a formou a když razník klesá, stříhá materiál a vytváří požadovaný tvar. Konstrukce skupiny forem určuje tvar a velikost razníku nebo prvků.

Pohonný mechanismus

Pohonný mechanismus je zodpovědný za přeměnu vstupní energie (z motorů, hydraulických čerpadel nebo servosystémů) na mechanickou sílu pro pohon razníku. V závislosti na typu děrovacího lisu může hnací mechanismus zahrnovat setrvačník (mechanický lis), hydraulický válec (hydraulický lis) nebo servomotor (servopohonný lis). Účinnost a spolehlivost pohonného mechanismu jsou klíčovými faktory ovlivňujícími výkon děrovacího stroje.

Řídicí systém

Řídicí systém řídí provoz lisovacího stroje, aby zajistil jeho provoz podle požadovaných parametrů. U CNC lisovacích strojů zahrnuje řídicí systém počítač, který spouští program pro řízení pohybu razníku, formy a systému manipulace s materiálem. U mechanických a hydraulických lisů může řídicí systém zahrnovat časovače, senzory a relé, které koordinují provoz stroje.

Bezpečnostní mechanismus

Bezpečnost je klíčovým hlediskem při provozu lisů a stroje jsou vybaveny různými bezpečnostními mechanismy na ochranu obsluhy a prevenci nehod. Mezi ně může patřit:

- Ochranná zařízení a bariéry: fyzické bariéry, které brání vstupu do prostor razníku a formy během provozu.

- Nouzové tlačítko: tlačítko, které v nouzové situaci okamžitě zastaví provoz stroje.

- Světelná clona: volitelná konfigurace, která detekuje vstup předmětu (například ruky) do nebezpečné oblasti a automaticky zastaví stroj.

- Dvouruční ovládání: bezpečnostní konstrukce, která vyžaduje, aby obsluha spouštěla stroj oběma rukama, aby se zabránilo náhodnému spuštění.

Pokrok a inovace v technologii ražení

V posledních letech dosáhl průmysl lisovacích strojů významného pokroku a inovací:

Úvod do numerického řízení a automatizace

Vznik technologie numerického řízení zcela změnil děrovací lisy a dosáhl vyšší přesnosti, automatizace a flexibility. CNC děrovací lisy dokáží vytvářet složité tvary s minimálním lidským zásahem, což snižuje náklady na pracovní sílu a zvyšuje efektivitu.

Pokrok v materiálové a technologii forem

Nové materiály a technologie forem zlepšily odolnost a výkon strojů. Pokročilá nástrojová ocel a povlaky prodlužují životnost razníků a forem, zatímco nové konstrukce forem zlepšují operace a zvyšují jejich složitost a přesnost.

Inteligentní automatická výroba

Děrovací lisy jsou stále více integrovány s inteligentními výrobními systémy a internetem věcí (IoT). To umožňuje sledování výkonu strojů v reálném čase, prediktivní údržbu a lepší kontrolu kvality. SC Machinery je profesionální výrobce automatických výrobních linek na děrovací lisy, neváhejte nás kontaktovat a získejte automatizační řešení.

Energetická účinnost a udržitelnost

Výrobci vyvíjejí energeticky úspornější děrovací lisy, aby snížili dopad svých výrobních operací na životní prostředí. Zejména lisy se servopohonem mohou výrazně ušetřit energii ve srovnání s tradičními mechanickými nebo hydraulickými lisy.

Budoucí trendy a prognózy

Budoucnost technologie děrovacích lisů se může dále integrovat s umělou inteligencí a strojovým učením, aby se dosáhlo vyšší úrovně automatizace a optimalizace. Pokroky v materiálové vědě a aditivní výrobě mohou navíc přinést nové aplikace a možnosti pro lisy.

Jaké jsou alternativní stroje?

Ohraňovací lis

Ve srovnání s děrovacím lisem může řezat a tvarovat různé tvary, ohraňovací lis lze ohýbat pouze úhly. Ohraňovací lis se zaměřuje na tvarování různých úhlů a může být flexibilnější při tvarování plechů.

Razicí lis

Zatímco děrovací lisy jsou ideální pro výrobu většího množství složitých vzorů, lisovací lisy jsou vhodnější pro masivní výrobu jednodušších dílů.

Závěr

Lisy jsou klíčovou součástí moderního kovovýrobnictví a nabízejí řadu výhod od vysoké účinnosti a přesnosti až po multifunkčnost a nákladovou efektivitu. Přestože mají určitá omezení, technologický pokrok neustále rozšiřuje jejich funkčnost a použití. Různé typy děrovacích lisů: mechanické, hydraulické, servopoháněné a CNC lisy, mají své jedinečné výhody a jsou vhodné pro různé aplikace.

S neustálým pokrokem v automatizaci, umělé inteligenci, materiálové vědě a energetické účinnosti tento vývoj dále zvýší schopnosti děrovacích lisů a učiní je nepostradatelnou součástí moderní výroby. Pro provozovatele zařízení a kupující je zásadní rozumět nejnovějšímu vývoji v technologii lisů. Investice do strojů, školení techniků a zavádění osvědčených postupů zajistí, že uživatelé strojů budou moci využívat výhod lisovacích strojů a udržet si konkurenční výhodu na globálním trhu.

Společnost SC Machinery nabízí všechny typy děrovacích lisů a automatických výrobních linek na plech, které pomáhají řešit různé problémy s tvářením. Neváhejte nás kontaktovat a my vám rádi poskytneme technický návrh na základě vašich potřeb.