Obsah

Zlepšení efektivity práce stříhacích strojů má velký praktický význam a souvisí s výrobní kapacitou, kontrolou nákladů, dodacím cyklem, kvalitou výrobků a dalšími klíčovými aspekty podniku. Jak efektivně zlepšit efektivitu stříhacích strojů? Klíčem ke zlepšení efektivity práce stříhacích strojů na plech spočívá: výkon zařízení, procesní tok, obsluha personálu, automatizace a systém řízení atd.

1. Analýza faktorů ovlivňujících pracovní účinnost stříhacích strojů

Analýza faktorů ovlivňujících efektivitu práce stříhacích strojů je klíčovým krokem ke zlepšení výrobní kapacity a optimalizaci procesů. Následuje podrobný přehled hlavních faktorů ovlivňujících efektivitu stříhacích strojů z několika hledisek, který vám pomůže identifikovat úzká místa a vyvinout opatření ke zlepšení.

1) Faktory vybavení

Faktory | Popis dopadu |

Typ stříhacího stroje | Hydraulické stříhací stroje řežou hladceji než mechanické stříhací stroje a CNC stříhací stroje mají vyšší stupeň automatizace, což je vhodné pro vysoce přesnou a vysoce efektivní výrobu. |

Stav výkonu zařízení | Staré nebo špatně udržované zařízení sníží rychlost stříhání, prodlouží prostoje a ovlivní celkovou výrobní kapacitu. |

Kvalita a stupeň opotřebení čepele | Tupé nože povedou ke špatnému stříhání, zvýšené míře přepracování a v závažných případech dokonce k selhání normálního stříhání. |

Zda je nastavení mezery mezi noži přiměřené | Příliš velké nebo příliš malé mezery ovlivní kvalitu a rychlost stříhání, zejména při řezání materiálů různých tlouštěk. |

Zařízení pro podporu automatizace | Absence automatických zařízení pro podávání, stohování nebo sběr odpadu zvýší počet manuálních zásahů a sníží efektivitu. |

2) Faktory operátora

Faktory | Popis dopadu |

Provozní odbornost | Zkušení pracovníci mohou zkrátit čas potřebný k nastavení, polohování a výměně materiálu; nováčci jsou náchylní k nesprávné obsluze, což zvyšuje chybovost a neplánované prostoje. |

Bezpečnostní povědomí a standardizovaný provoz | Nestandardní provoz může způsobit poruchy nebo dokonce bezpečnostní nehody, což ovlivní celkovou efektivitu provozu. |

Řízení doby výměny nástrojů a materiálů | Neodborný provozní postup nebo nevhodné uspořádání operačního stolu prodlouží pomocný čas. |

3) Materiální faktory

Faktory | Popis dopadu |

Typ materiálu (nerezová ocel, hliník, uhlíková ocel atd.) | Různé materiály mají různé obtíže se smykem. Vysoce pevné materiály mají pomalé smykové rychlosti a rychle se opotřebovávají. |

Tloušťka a šířka desky | Stříhání silných plechů vyžaduje vyšší smykové síly, což snižuje provozní rytmus zařízení; podávání širokých plechů je také časově náročnější. |

Problémy s kvalitou surovin | Nerovné nebo mastné desky mohou způsobit klouzání a nesouosost, což zvyšuje rychlost oprav a provozní potíže. |

4) Faktory procesu a plánování

Faktory | Popis dopadu |

Optimalizace sekvence stříhání a rozvržení | Rozumné uspořádání snižuje konverzi procesu a zlepšuje využití materiálu; nepřiměřené uspořádání zvyšuje plýtvání a dobu přepínání. |

Velikost dávky | Malé šarže s více variantami prodlouží dobu výměny formy/programu, zatímco velké šarže jsou vhodné pro kontinuální a efektivní zpracování. |

Požadavky na kontrolu chyb smyku | Pokud je požadavek na přesnost vysoký, je třeba snížit rychlost smyku, zvýšit frekvenci nastavení a ovlivnit účinnost. |

5) Management a faktory prostředí

Faktory | Popis dopadu |

Přiměřenost výrobního plánu | Chaotické plánování a časté změny materiálu způsobí, že zařízení bude nečinné a bude se často seřizovat, což zkrátí efektivní provozní dobu. |

Systém řízení údržby | Stabilní provoz zařízení je určován pravidelnou a preventivní údržbou. |

Rozvržení pracoviště | Nepřiměřené cesty pro podávání/vykládání a přeplněný prostor prodlouží dobu ruční manipulace. |

Mechanismus záznamů o produkci a zpětné vazby | Rozhodnutí bez datové podpory nemusí být schopna odhalit úzká hrdla a zlepšení efektivity je obtížné kvantifikovat. |

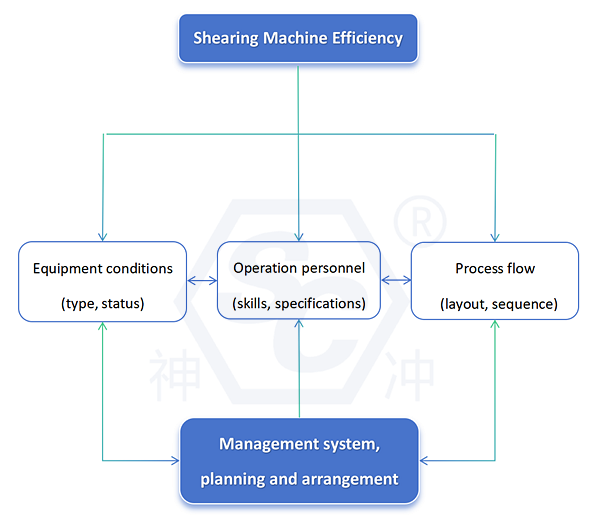

Schéma vztahu ovlivňujících faktorů (stručně):

2. Jak zlepšit účinnost stříhacího stroje?

Klíčem ke zlepšení efektivity střihacího stroje na plech spočívá optimalizace následujících aspektů: výkon zařízení, procesní tok, obsluha personálu, automatizační asistence a systém řízení. Následuje speciální plán vylepšení pro střihací stroj na plech (jako například nc hydraulické nůžky, CNC nůžky).

1) Optimalizace a údržba zařízení

– Používejte vysoce výkonné vybavení

Použití CNC nůžky (CNC): ovládání délky, úhlu a množství pomocí programu pro zlepšení přesnosti a rychlosti.

Konfigurace hydraulického systému s pohonem s proměnnou frekvencí: může zvýšit rychlost smyku a snížit spotřebu energie.

Používejte vysoce kvalitní čepele: legovanou ocel nebo karbid, delší životnost ve smyku a snižte frekvenci ostření.

– Vyberte si správný typ stříhacího stroje

Vyberte si správný stříhací stroj (například mechanický stříhací stroj, NC stříhací stroj, CNC stříhací stroj atd.) podle tloušťky materiálu, materiálu a požadavků na stříhání, abyste předešli přetížení nebo neefektivitě.

– Přiměřené nastavení mezery mezi noži

Nastavte standardní hodnoty mezery nožů pro desky různých tlouštěk a materiálů pro zlepšení kvality a efektivity stříhání a snížení počtu oprav.

– Provádějte pravidelnou údržbu

Denně kontrolujte hladinu hydraulického oleje, netěsnost potrubí a opotřebení nožů.

Zajistěte normální provoz mazacího systému, kontrolujte, zda je hydraulický olej čistý a dostatečný, a pravidelně vyměňujte opotřebitelné díly (jako jsou nože, těsnění atd.), abyste zkrátili prostoje.

Zaveďte systém TPM, abyste předešli prostojům způsobeným náhlými poruchami.

2) Optimalizace procesů

– Optimalizace návrhu rozvržení stříhání

Použijte software pro vnořování (například FastCAM, Lantek) pro maximalizaci využití materiálu a zkrácení doby výměny materiálu.

– Dávkové unifikované stříhání

Centralizujte zpracování plechů stejné tloušťky, materiálu a velikosti, abyste snížili nutnost častého nastavování mezery a nastavení nožů.

– Zkrácení doby nezpracovávání

Uspořádejte postup stříhání rozumněji (nejprve velké a pak malé, nejprve rovné a pak rohové), omezte manipulaci a výměnu materiálu.

3) Zlepšení personální práce

– Standardní provozní pokyny (SOP)

Zahrňte kroky nakládání a vykládání, nastavení mezery mezi lopatkami, denní kontrolní operace a omezte lidské chyby.

– Trénink dovedností

Zkušení operátoři mohou zkrátit dobu seřizování a zlepšit rytmus stříhání.

Nácvik schopnosti identifikovat abnormální zvuky, hydraulické problémy a problémy s kvalitou stříhání.

– Kombinace bezpečnosti a efektivity

Pro zlepšení přesnosti provozu a zamezení opakované kalibrace použijte laserové zarovnání nebo poziční pravítko.

4) Zavedení pomocných zařízení

– Odpovídající upínací/podpůrné zařízení

Snižte nepřesné polohování způsobené prohýbáním velkých plechů, vhodné pro stříhání dlouhých plechů.

– Pomoc s laserovým polohováním nebo fotoelektrickým senzorem

Dosáhněte rychlého a přesného polohování, vyhněte se opakovanému zarovnávání, snižte chyby a pracovní dobu.

5) Automatizace a digitální modernizace

– Zavedení CNC systému (CNC)

CNC hydraulické gilotinové nůžky mohou pomocí programu řídit délku a úhel řezu, čímž se zlepšuje přesnost a efektivita dávkového provozu.

– Párování automatický systém nakládání/vykládání

Použití servopodavače, robotického ramene nebo automatického stohovacího systému může zkrátit dobu manuální obsluhy a zlepšit efektivitu nepřetržitého provozu.

Automatický podávací stůl a robotické rameno pro stohování mohou zkrátit dobu ruční manipulace a zlepšit efektivitu cyklu nejméně o 20~30%.

– Integrované řízení MES systémů

Připojte se k podnikovému systému řízení výroby a zajistěte sledování objednávek, plánování a stavu zařízení v reálném čase a zlepšete celkovou efektivitu procesů.

6) Aplikace managementu a informačních systémů

– Rozumné plánování výroby

Snižte počet výměn produktů, vyhněte se častému seřizování nástrojů a změnám programu.

– Systém analýzy efektivity OEE

Zaznamenávejte dobu provozu zařízení, prostoje, množství stříhané vlákniny a výtěžnost a identifikujte úzká místa v efektivitě.

– Připojení k systému MES (volitelné)

Integrujte se systémem plánování výroby a poskytujte zpětnou vazbu v reálném čase o řezných úkolech a jejich průběhu a zvyšte míru plnění plánu.

3. Příklad zlepšení účinnosti smyku v závodech na zpracování plechů

Problémy | Opatření k zlepšení | Účinek |

Časté opotřebení čepele | Zavedení čepelí z odolné slitiny + nastavení cyklů údržby | Životnost prodloužena o 50%, počet výměn nástrojů snížen |

Dlouhá čekací doba na nakládku a vykládku | Instalace automatických podávacích a stohovacích regálů | Řezný cyklus se zvýšil o 25% |

Nejednotné provozní standardy | Vypracovat standardní operační postupy (SOP) a zaškolit operátory | Snížená míra ručního přepracování o 40% |

Časté střídání více odrůd | Optimalizujte plánování výroby a dávkově zpracovávejte plechy stejné specifikace | Snížená frekvence seřizování, zvýšená účinnost o 15% |

4. Důležitost zlepšení účinnosti stříhacích strojů

Důležitost zlepšení efektivity střihacích strojů na plech se neodráží pouze ve zvýšení výrobní kapacity, ale také přímo souvisí s kontrolou nákladů, zárukou dodávek, stabilitou kvality a celkovou konkurenceschopností podniků na nelítostném trhu.

1) Zlepšení výrobní kapacity a rozšíření výrobní kapacity

- Střihací stroje jsou jedním z klíčových úzkých míst v procesech zpracování plechů a jejich účinnost přímo ovlivňuje průběh následných ohýbacích, svařovacích a dalších procesů.

- Zlepšení efektivity stříhacích strojů může dosáhnout většího množství zpracování plechů za jednotku času a rozšířit výrobní kapacitu bez zvýšení investic do zařízení.

- Během období špičky objednávek znamená vysoká efektivita rychlejší dokončení více úkolů, což zvyšuje schopnost podniku garantovat dodávky.

2) Snížení výrobních nákladů a zvýšení ziskové marže

Zdroje nákladů | Výhody zvýšené efektivity |

Náklady na materiál | Optimalizujte rozvržení vnořování a řezání, snižte odpad a zlepšete využití materiálu |

Náklady na práci | Zkraťte dobu řezání každého produktu a snižte pracnost |

Náklady na energie | Snížená spotřeba energie na jednotku výrobku a menší počet prostojů zařízení |

Rozdělení odpisů zařízení | Stejné zařízení dokáže nařezat více produktů a odpisy na produkt jsou nižší. |

Zvýšená efektivita = snížené celkové náklady na jednotku výrobku = zvýšená ziskovost

3) Zajištění kvality stříhání a snížení ztrát při přepracování

- Zlepšení efektivity je obvykle doprovázeno zavedením automatizace, přesného řízení a standardizovaných pracovních procesů, což pomáhá:

- Snižte rozměrové odchylky, otřepy a deformaci materiálu

- Snižte míru přepracování a jeho míru

- Stabilizace kvality zpracování v následných procesech (jako je ohýbání bez deformace, vysoká svarová přesnost)

Stabilní kvalita stříhání = vyšší míra prvního průchodu = méně odpadu, vyšší spokojenost zákazníků

4) Zlepšení využití zařízení a návratnosti investic (ROI)

Střihací stroj je jedním z klíčových zařízení s vyšší hodnotou v podnicích zabývajících se zpracováním kovů.

Zlepšení efektivity práce znamená:

- Zvyšování míry využití zařízení (OEE)

- Zkrácení prostojů, nečinnosti a čekací doby

- Urychlení cyklu návratnosti investic do zařízení

- Manažeři podniků se často zaměřují na to, jak vyrábět více a vydělávat více, aniž by se kupovalo nové vybavení – klíčovou odpovědí je zvýšení efektivity.

5) Podporujte modernizace štíhlého řízení a automatizace

Proces zvyšování efektivity často zahrnuje:

- Optimalizace procesů (například uspořádání vzorků, dávkové stříhání)

- Standardizace provozu (například formulace standardních operačních postupů)

- Transformace automatizace (jako je automatické podávání, polohovací systém)

- Propojení informatizačních systémů (například systém MES)

- To nejen zlepšuje efektivitu, ale také podporuje transformaci podniků směrem k štíhlé a inteligentní výrobě a zlepšuje celkovou úroveň řízení a odolnost vůči rizikům.

6) Zvyšování spokojenosti zákazníků a konkurenceschopnosti na trhu

- V odvětví zpracování plechů s vysokou homogenitou má ten, kdo dokáže dodat produkty rychleji, stabilněji a za nižší cenu, větší šanci na dlouhodobou spolupráci se zákazníky.

- Jakožto klíčový proces přední sekce určuje účinnost stříhacího stroje počáteční rychlost celého výrobního cyklu a je prvním krokem v závazku zákazníka k dodání.

- Mezi třemi hlavními potřebami zákazníků, kterými jsou „rychlé dodání, vysoká kvalita a nízká cena“, přímo podporuje zvyšování efektivity dosažení všech cílů.

5. Shrnutí

Strategický význam zlepšení efektivity práce stříhacích strojů:

Klíčová hodnota | Specifické projevy |

Rozšíření kapacity | Získejte více zpracování objednávek bez nutnosti přidávat další vybavení |

Snížení nákladů | Snížení odpisů práce, materiálu, energie a zařízení |

Stabilní kvalita | Vysoká přesnost, méně přepracování a méně stížností zákazníků |

Zvýšení zisku | Vytvořte si vyšší příjmy na jednotku produktu |

Vylepšení správy | Podporujte automatizaci, digitalizaci a štíhlost |

Tržní konkurence | Zlepšete si možnosti doručování, získejte důvěru zákazníků a objem objednávek |

5 základních strategií pro zlepšení efektivity stříhacích strojů:

Klíčové body | Opatření |

Zlepšení efektivity práce stříhacích strojů | CNC, modernizace automatizace, zlepšení kvality čepelí |

Optimalizace procesů | Vnořování, správa dávek, optimalizace sekvence řezání |

Standardizace personálních operací | Formulovat standardní operační postupy (SOP), školení dovedností, stanovit výkonnostní standardy |

Zavedení automatizovaných pomocných zařízení | Automatické podávání, laserové polohování, podpůrné zařízení atd. |

Zlepšení systému řízení | Analýza OEE, údržba TPM, integrované plánování výroby MES |