V současné době se inteligentní a flexibilní technologie zpracování stala cílem a aspirací výrobců špičkových zařízení pro zpracování plechů. Proto se v tomto tržním prostředí objevily robotické ohýbačky.

Obsah

Analýza současné situace technologie ohýbání plechů

V odvětví plechů se většina společností v současnosti zabývá tradičními procesy ohýbání. Ve výrobním procesu se kvůli rozmanitosti, specifikacím a malým šaržím výrobků používá více hydraulický ohraňovací lis stroje a k dokončení ohýbání obrobků je stále potřeba velký počet kvalifikovaných a zkušených ohýbaček plechů.

V praktické práci se však vyskytují následující problémy:

- Zaprvé, kvůli dlouhé práci obsluhy není trvalá výdrž, což má za následek nekonzistentní vysoké a nízké polohy obrobku při každém umístění.

- Za druhé, operátoři neudržují stabilitu jako roboti, takže velikost a přesnost ohýbání ohýbaného obrobku nelze zaručit kvůli ručnímu ovlivňování, což má za následek nízkou kvalitu hotového výrobku.

- Za třetí, při práci s velkými obrobky je k provedení manipulace a provozu obvykle zapotřebí 3–4 operátorů a podniky čelí obtížím s náborem pracovníků a vysokým nákladům.

- Za čtvrté, pro obsluhu není bezpečné pracovat tradičním způsobem ohýbání. Při zvedání obrobků existují značná bezpečnostní rizika, která mohou snadno vést k pracovním úrazům.

V dnešní době, ačkoli se výroba a přesnost ohraňovacích lisů ve srovnání s minulostí výrazně zlepšily, stále existuje značný rozdíl mezi současnými požadavky a inteligentní výrobou.

Pokud jde o inteligentní výrobu, personalizované přizpůsobení, rozšiřování orientované na služby a síťovou spolupráci, stále existuje potřeba společných inovací a vývoje v podoblasti výroby plechových zařízení a na straně poptávky. Tato inovace a podpora aplikací představují další zlepšení a uvolnění produktivity.

Problémy, které je třeba vyřešit v tradičním průmyslu ohýbání plechů

Tradiční ohýbání v odvětví plechů musí řešit následující problémy:

- Tradiční proces ohýbání neumožňuje dosáhnout více druhů, malých dávek a rychlého přepínání.

- Vysoce přesné ohýbání obrobků v plechovém průmyslu má nízkou přesnost a nestabilní kvalitu.

- Ohýbaček plechů je málo a náročnost práce pracovníků je vysoká.

- Náklady na zaměstnance, bezpečnostní rizika, uspořádání procesů, řízení a provoz.

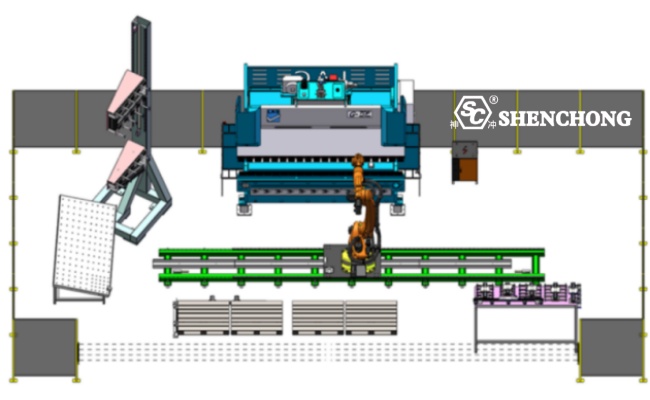

Výše uvedené problémy lze vyřešit výběrem inteligentních robotických ohýbacích jednotek, které zahrnují: CNC ohraňovací lis stroj, 6osý robot a 7osa vodicí lišta, podávací stanice, magnetické oddělovací zařízení pro plechy, pracovní stůl pro předběžné zarovnání, mechanismus pro otáčení plechů, podávací úchyt, stohování hotových výrobků, knihovna forem, software pro offline programování, software pro parametrické programování, software pro sekundární vývoj a rozšiřující služby.

Složení robotických ohýbacích jednotek

CNC hydraulický ohraňovací lis s roboty jako hlavním výkonným prvkem je vysoce automatizovaná kombinace zařízení, která má výhody vysoké účinnosti, vysoké kvality a vysoké flexibility.

U flexibilních ohýbaček může výběr vhodných kombinací komponentů zajistit lepší podporu pro efektivitu a flexibilitu ohýbání. Přesnost ohýbání závisí na přesnosti samotného ohraňovacího lisu, přesnosti polohování ohýbacího robota a na společném řízení mezi robotem a ohraňovacím lisem.

Problém s kolaborativním řízením spočívá v přizpůsobení rychlosti mezi robotem a ohraňovacím lisem, stejně jako v trajektorii pohybu robota podpírajícího obrobek. Špatný efekt sledování vážně ovlivní výsledek tváření úhlu ohybu a rovinnost povrchu desky, a tím i kvalitu hotového výrobku.

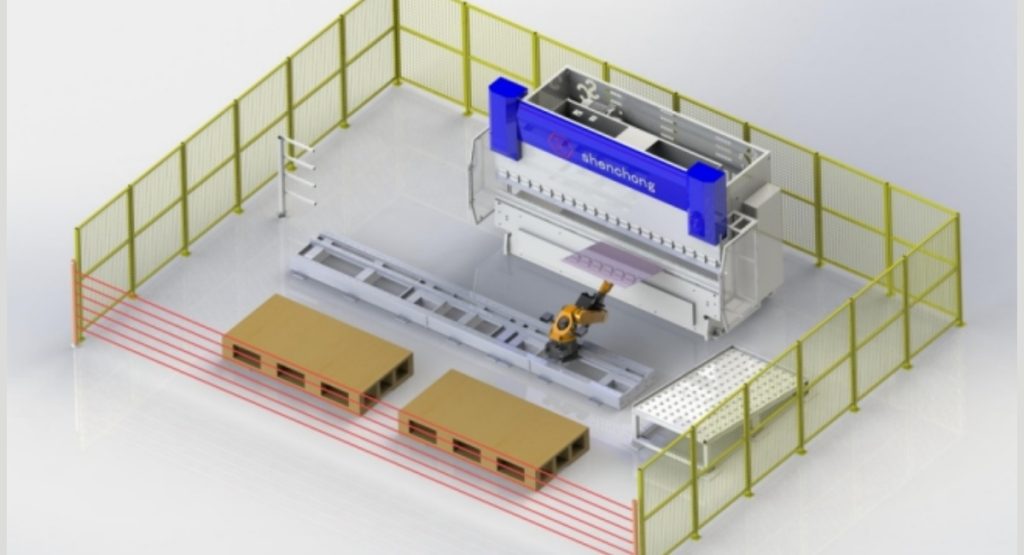

Jak je znázorněno na obrázku níže, standardní ohýbací jednotka se skládá z robota a CNC hydraulického ohraňovacího lisu jako jádra, s chapadlem, nakládacím stolem, vykládacím stolem, polohovacím pracovním stolem, otočným rámem, zařízením pro výměnu chapadla a různými detekčními senzory jako pomocnými komponenty.

Hlavní části robotického ohraňovacího lisu

Úchopy jsou „ruce“, které roboti používají k nahrazení manuální práce a k zvedání a umisťování obrobků. Úchop ohýbacího robota se obvykle skládá z několika přísavek instalovaných na kovovém rámu.

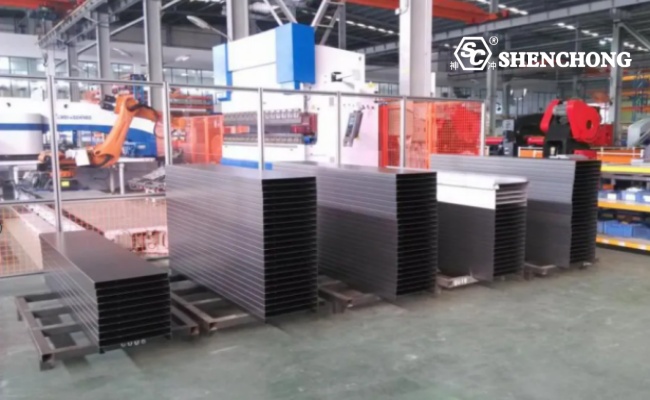

Nakládací a vykládací plošiny obvykle používají stohované palety a existují také jednotky, které k přepravě surovin a hotových výrobků používají dopravníkové pásy nebo válečky. Desky na bázi oleje jsou náchylné k přilnutí, což může vést k nabírání více desek najednou. Vedle podávacího stolu lze instalovat různá dělící zařízení (například magnetická dělící zařízení) a detekční senzory, aby se zajistilo, že uchopené desky budou jednotlivé listy.

Polohovací pracovní stůl je nakloněná plošina s blokovací hranou, s mírně vyvýšenými kuličkami rozmístěnými po povrchu stolu. Robot přenese ocelový plech na polohovací stůl a plech se v důsledku gravitace volně posouvá k okraji. Díky pevné poloze a okraji polohovacího stolu je při opětovném uchopení desky robotem poloha desky a chapadla relativně přesně fixována, což poskytuje referenci pro další krok ohýbání.

Otočný rám je pevný rám pro uchopovací zařízení. Když robot potřebuje převzít obrobek z jiné polohy, může jej umístit na otočný rám, aby jej zafixoval, a poté jej může robot znovu uchopit v nové poloze. V některých zvláštních případech lze k upínání obrobku a změně polohy úchopu použít také formu ohýbačky.

Pracovní postup robotické ohýbací jednotky

Práce ohýbací jednotky je rozdělena hlavně do šesti procesů: nakládání, vychystávání, centrování, překlápění, ohýbání a stohování.

- Nakládání: Ručně umístěte celou stoh talířů, které je třeba zpracovat, na nakládací plošinu a nainstalujte na ni spínač detekce talířů, aby robot po zpracování všech talířů uchopil zásobník.

- Vychystávání: Robot se přesune na místo podávacího stolu a pomocí ultrazvukového senzoru instalovaného na chapadle detekuje výšku desky. Na základě detekčních dat se automaticky přesune na vhodné místo pro uchopení desky. Po uchopení desky se pomocí měřicího zařízení změří její tloušťka, aby se zabránilo chybám při zpracování způsobeným uchopením více listů desky najednou. Po provedení měření tloušťky je robot připraven k zarovnání.

- Centrování: Robot se rozběhne do polohy polohovacího stolu, umístí plech na polohovací stůl pro přesné polohování a po dokončení polohování plech znovu uchopí a připraví se k ohýbání.

- Otočení: Na základě požadavků procesu určete, zda použít rám pro otáčení. V případě potřeby najeďte robotem do polohy pro rám pro otáčení, umístěte plech na rám, uvolněte plech a vyhněte se mu. Po dokončení otáčení plech uchopte.

- Ohýbání: Robot se přiblíží k ohýbacímu stroji, zploští plech na spodní formu ohýbačky a přesně jej lokalizuje pomocí zadního senzoru prstu ohýbačky. Po dokončení polohování robot vyšle signál ohýbání do CNC ohraňovacího lisu a spolupracuje s ohýbacím strojem na dokončení ohýbací akce, aby určil, zda je třeba plech znovu ohnout, a rozhodl, zda v ohýbání pokračovat. Ohýbání je klíčovým článkem a technická obtížnost ohýbání spočívá v koordinované akci mezi robotem a ohýbacím strojem, tj. v sledování ohýbání. Když robot upne nebo podepře ohýbaný plech, plech se deformuje a robot musí plech sledovat v kruhovém obloukovém pohybu podle specifického algoritmu trajektorie a vždy udržovat relativně pevnou polohu s plechem.

- Stohování: Když robot dojede na místo vykládacího stolu, provádí různé stohovací akce v důsledku rozdílů ve tvarování obrobků, jako je konvenční maticové stohování, křížové stohování v jedné a dvou vrstvách a stohování s propojením vpřed a vzad.

Technické vlastnosti robotických ohýbacích jednotek

Design a vývoj

Výzkum a vývoj v oblasti návrhu robotických ohýbaček se zaměřuje na personalizované potřeby a přizpůsobení uživatelům, přičemž potřeby a cíle zákazníků jsou nejvyšší prioritou. Výrobci robotických ohýbaček musí před specifikací řešení s robotem pro ohýbání splnit následující požadavky:

- Provádět podrobnou technickou komunikaci se zákazníky při vývoji každého technického řešení

- Provést počítačovou simulační analýzu výkresů pro zpracování obrobků poskytnutých zákazníkem

- Provádět testování vzorků na místě na typických obrobcích zákazníků

- Klasifikujte a analyzujte obrobky zákazníků a procesní data.

Po potvrzení dokončení výše uvedených procedurálních prací bude formulován technický plán. Po schválení technického plánu a výkresů zákazníkem bude proveden komplexní návrh.

Robotická ohýbací jednotka SC využívá pokročilý 3D návrh z hlediska materiálů, struktury, senzorů, kompenzace v reálném čase, sledování, laserového měření úhlu, automatické výměny forem, automatické výměny chapadel, softwaru a řízení, parametrického programování, offline programování, softwaru pro řízení výroby a technologie řízení sběrnice, přičemž všechny tyto technologie využívají mezinárodní prvotřídní značkový software a hardware. Pokud jde o návrh tělesa ohýbačky, byl pro analýzu strukturální mechaniky použit nejpokročilejší světový návrhový software a metody. Díky dlouholetým zkušenostem s konstrukcí a pochopení strukturálních charakteristik rámu ohýbačky byla provedena analýza konečných prvků v každém silovém bodě, aby se dosáhlo mechanické analýzy bočního ramene, horního příčného nosníku, spodního příčného nosníku a spodního příčného nosníku ohýbačky, čímž se plně zajistila racionalita, spolehlivost a stabilita konstrukce obráběcího stroje.

Konstrukce robotické ohýbací jednotky si klade za cíl dosáhnout inteligentních konceptů produktů s využitím nejnovějších technologií (software, hardware) pro výměnu dat v reálném čase, kompenzaci a sledování ohýbání během výrobního procesu. Hlavní vyřešené problémy a dosažené výsledky jsou:

(1) Vyřešily se procesní obtíže spojené s výrobou plechů na zakázku a problém s rychlou změnou výroby u víceproduktových, malosériových (5–10 kusů) a vícevariantních dílů ve výtahovém průmyslu.

(2) Vyřešeny problémy s nestabilní kvalitou výrobků, nízkou přesností dílů a špatnou konzistencí výrobků.

(3) Vyřešeny problémy nízké efektivity výroby, nepřiměřeného uspořádání výroby a procesní trasy.

(4) Vyřešeny problémy s obtížným náborem, vysokými náklady na pracovní sílu a vysokou náročností práce při ručním ohýbání.

(5) Zlepšená přesnost a automatizace ohýbání, vylepšené možnosti inteligentní výroby v podniku a vylepšený vizuální efekt návštěv zákazníků.

Technologie následné kontroly ohýbání

Během procesu ohýbání mohou robotické ohýbací jednotky SC automaticky sledovat a upravovat obrobky různých velikostí a tlouštěk plechů podle rychlosti pohybu posuvníku ohýbačky. Tato technologie je implementována specializovaným softwarovým balíkem pro robotické ohýbání SC SHENCHONG.

Technologie laserového měření úhlu

Systém pro měření úhlů AMS využívá uzavřenou smyčku laserového online systému pro měření úhlů. Během automatického procesu ohýbání robotem spolupracuje automatický aplikační program AMS a automatický systém pro měření úhlů s vestavěným laserovým zařízením pro měření úhlů se systémem SHENCHONG, aby byla zajištěna přesnost úhlu ohybu. Jeho hlavní charakteristiky jsou:

(1) Detekce úhlu ohybu obrobku po odrazu pomocí laseru online.

(2) Systém detekce síly automaticky vypočítává velikost ohybového odrazu.

(3) Hloubku dílu lze automaticky upravit podle šířky spodní formy.

(4) Prostřednictvím online systému měření úhlu s uzavřenou smyčkou laseru je zajištěno, že mez ohybu dosáhne více než 99,51 TP3T.

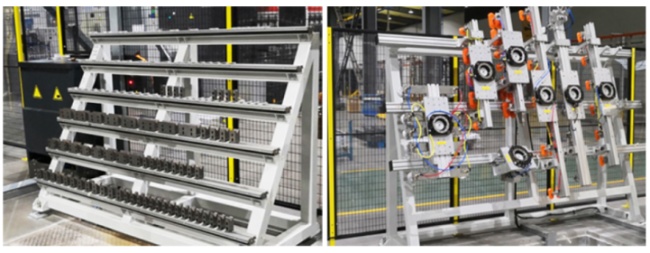

Automatická výměna chapadel robotem (ATC) a výměna nástrojů ohraňovacího lisu

Automatický robotický chapadlo (ATC) a nástroje pro ohraňovací lis Výměna forem je plně inteligentní a automatizovaná operační metoda v oblasti plechových dílů, která se skládá ze softwaru pro automatickou výměnu forem, robotů a knihoven forem. Je-li přesné ohýbací centrum vybaveno systémem automatické výměny forem, může automaticky a náhodně ohýbat malé dávky různých výrobků. Využitím funkce automatické výměny forem již forma v ohýbacím stroji není omezujícím faktorem a může být během celého procesu zpracovávána bezobslužným personálem. Chapadlo automatického mechanického zařízení robota dokáže formu velmi rychle vyměnit a kdykoli ohnout další dávku součástek.

Software pro automatickou výměnu nástrojů pro ohraňovací lisy

Hlavní charakteristiky softwaru pro automatickou výměnu forem jsou:

(1) Prostřednictvím grafického rozhraní přílohy mohou uživatelé okamžitě vidět aktuální stav celého systému. Na pravé straně rozhraní se nachází grafika znázorňující stav forem, která rozděluje aktuální pozice těchto forem.

(2) Celé rozhraní zahrnuje oblast horního razníku ohýbačky, oblast spodní matrice ohýbačky a knihovnu forem. Zobrazení formy sleduje velikost samotné formy a polohu upnuté pracovní stanice.

(3) Horní a spodní formy rozlište různými barvami. V levém horním rohu rozhraní je podrobný popis formy instalované na ohýbačce. Dvě části: jedna vysvětluje horní formu a druhá spodní formu, popisující upnutou formu pomocí identifikačních kódů a existujících poloh.

Technologie sekvenčního ohýbání CNC

Technologie sekvenčního ohýbání CNC je vysoce přesný řídicí systém ohýbání vhodný pro obrábění obrobků s požadavky na tvarové a polohové tolerance. Zařízení se skládá ze sady dvou sad CNC operačních systémů pro přední tlačné zařízení s kolejnicemi. Posun je přenášen a zpětně veden senzory a celá operace je řízena CNC systémem. Řídicí osa se skládá z X3 \ X4 a Z3 \ Z4. Konfigurací posuvného CNC předního tlačného zařízení a zadního dorazu pro ohýbání lze snadno zajistit, aby klíčové rozměry byly v rámci kontrolovatelných chyb, a to i v případě, že velikost obrobku dosáhne ± 1 mm, což zlepšuje přesnost a efektivitu obrobku.

Software a ovládání

V robotických ohýbacích jednotkách jsme použili software pro parametrické programování, software pro offline programování a software pro řízení výroby. Zároveň jsme vyvinuli sledování sekundárního ohýbání, automatickou výměnu forem, automatickou výměnu chapadel, flexibilní stohování, kompenzaci v reálném čase, vyhledávání hran plechů, technologii flexibilního překlápění a technologii řízení sběrnice. To dokáže výrazně uspokojit technické a softwarové potřeby různých zákazníků v oblasti ohýbání plechů.

Problémy a řešení robotického ohýbání

Když používáme robotický ohraňovací lis Při ohýbání plechů se můžeme setkat s drobnými problémy, které nevíme, jak vyřešit nebo se jim vyhnout. Společnost SC SHENCHONG níže shrnula pět problémů, ke kterým jsou roboti náchylní, a poskytla odpovídající řešení.

Po zploštění dlouhé hrany dochází ke zvednutí.

Analýza příčiny: Vzhledem k delší hraně, kterou je třeba zploštit, není během zplošťování pevně přitlačena, což má za následek zploštění a následné deformování konce. Tato situace úzce souvisí se zploštělou polohou, proto je důležité při zplošťování věnovat pozornost zploštělé poloze.

- Před ohýbáním nejprve ohněte roh a poté jej zploštěte.

- Postupné zploštění: Nejprve stiskněte konec, abyste zploštělý povrch ohnuli dolů. Zploštěte základnu.

Při změně nástrojů ohraňovacího lisu se změní obráběné rozměry.

Analýza příčiny: V důsledku dopředné stlačovací síly působící na obrobek během obrábění se obrobek pohybuje dopředu, což má za následek zvětšení malého rozměru úhlu čela L v přední části.

Řešení:

- Zaoblite stínované oblasti na obrázku. Obvykle dotvoříme tolik, kolik je rozdílů.

- Obruste všechny samoumisťovací části formy a pro polohování použijte pevný kalibr.

Celková velikost řezného materiálu (vztahující se k rozkládání) je příliš malá nebo příliš velká, což neodpovídá kruhovému povrchu.

Analýza příčin:

- Chyba při nasazení inženýrů.

- Velikost řezu je nesprávná.

Řešení:

Na základě směru odchylky, celkové velikosti odchylky směrem nahoru a počtu ohýbacích nástrojů vypočítejte alokaci pro každý ohyb. Pokud je vypočítaná tolerance alokace v rozsahu tolerance, je obrobek přijatelný.

Pokud je velikost příliš velká, lze pro zpracování použít malé V-drážky.

Pokud je velikost příliš malá, lze pro zpracování použít velkou drážku ve tvaru V.

Poté, co ohýbací robot vytvoří otvory a zasune čep a drážku, dojde k jejímu roztažení nebo prasknutí, případně čep a drážka nesedí pevně, což vede k deformaci.

Analýza příčin:

- Důvod, proč není zárubeň těsná, je nedostatečné roztažení otvoru.

- Deformace je způsobena špatným zarovnáním otvorů nebo nesprávnou metodou spoje drážek a čepů.

Řešení:

- Vyberte razník s velkým úhlem R a při tahání a otáčení věnujte pozornost otřepům kolem otvoru.

- Zvyšte tlak na otvor v salátu, prohloubejte ho a použijte místo toho velký razník ve tvaru R.

- Změňte metodu zadlabávacího spoje a důvody nesouososti otvorů.

Závěr

S celkovým zlepšením strojírenského průmyslu bude mít odvětví výroby plechů novou úroveň požadavků na výrobní zařízení. Nakonec budou uživateli upřednostňována zařízení, která mohou uživatelům pomoci řešit problémy. Robotická ohýbačka SC má výrobní metodu vhodnou pro zákazníky, nejlepší kombinaci hardwaru a softwaru a je vhodná pro zákazníky s více variantami, malými dávkami, rychlým přechodem na jiné a bez nutnosti zkušební výroby prvního kusu.