Table des matières

La rouleuse à 4 rouleaux est un équipement largement utilisé pour le cintrage et le laminage de tôles métalliques. Elle permet le précintrage et le formage des tôles, particulièrement adaptée aux tôles moyennes et épaisses et au laminage de haute précision.

Par rapport à la machine à rouler les tôles à trois rouleaux, la machine à rouler les plaques à quatre rouleaux présente les avantages d'un degré élevé d'automatisation, d'un fonctionnement simple et d'un petit bord droit résiduel.

1. Qu'est-ce qu'une machine à rouler les plaques à 4 rouleaux ?

Définition:

Une cintreuse de tôles à quatre rouleaux est un dispositif qui serre, précintre et roule la tôle grâce au mouvement coordonné de quatre rouleaux (un rouleau supérieur, un rouleau inférieur et deux rouleaux latéraux). Elle permet d'effectuer simultanément le précintrage symétrique et le laminage circulaire complet de la tôle.

Une lamineuse à 4 rouleaux est un équipement mécanique utilisé pour laminer des plaques métalliques en formes cylindriques, arquées ou autres. Elle est largement utilisée dans les appareils à pression, l'énergie éolienne, la construction navale, la pétrochimie, la fabrication de chaudières et d'autres industries.

Brève description du principe de fonctionnement :

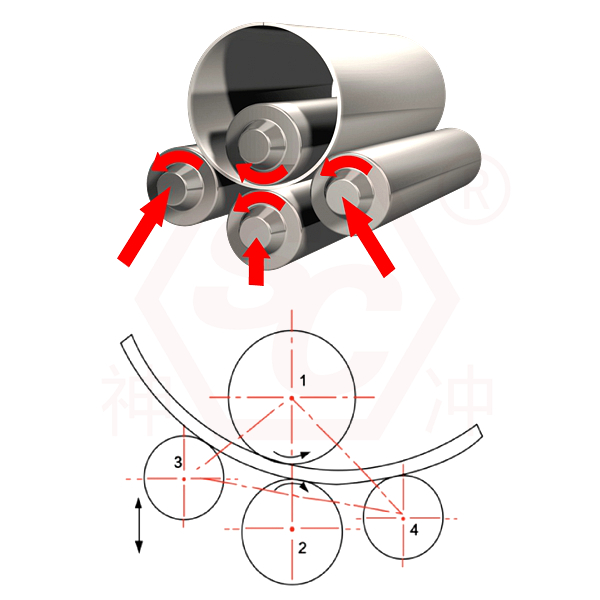

- Serrage de la plaque : Le rouleau supérieur et le rouleau inférieur serrent la plaque.

- Pré-cintrage : En soulevant le rouleau latéral d'un côté, une extrémité de la plaque est pressée vers le haut pour réaliser un pré-cintrage (réduction des bords droits).

- Roulage : Les rouleaux se déplacent en coordination, et la plaque subit une déformation plastique continue sous l'appui de trois points, et roule finalement dans la courbure requise.

- Déchargement : La pièce formée est déchargée via un dispositif auxiliaire ou un mécanisme de retournement du rouleau supérieur.

2. Composition structurelle de la machine à rouler les tôles à quatre rouleaux

La structure de base de la rouleuse à quatre rouleaux est à la base de ses fonctions automatiques de précintrage, de laminage et d'arrondi. Comparée à la rouleuse à trois rouleaux, la rouleuse à quatre rouleaux est dotée d'un rouleau auxiliaire supplémentaire (le deuxième rouleau latéral), ce qui améliore considérablement l'efficacité et la précision du laminage. Voici les principaux composants structurels et la description fonctionnelle de la rouleuse à quatre rouleaux.

1) Rouleau supérieur (rouleau de travail supérieur)

Position:

situé en haut du centre du cadre.

Fonction:

Le rouleau actif entraîne la plaque en rotation grâce au système d'entraînement.

Applique la force de flexion principale vers le bas à la plaque.

Caractéristiques:

Généralement à entraînement électrique, avec le plus grand diamètre, et peut être soulevé et abaissé verticalement de manière appropriée.

2) Rouleau inférieur (rouleau de travail inférieur)

Position:

Situé en bas, parallèle au rouleau supérieur.

Fonction:

En tant que rouleau entraîné, il joue le rôle de serrage de la plaque.

Peut se déplacer de haut en bas pour régler la force de serrage.

Caractéristiques:

Parfois, il s'agit également d'un rouleau d'entraînement. Il sert à serrer et à ajuster la position initiale de la plaque avec le rouleau supérieur.

3) Rouleaux gauche et droit (rouleaux latéraux)

Position:

De chaque côté des rouleaux supérieur et inférieur, à proximité du rouleau inférieur.

Fonction:

Réaliser la fonction de pré-cintrage.

Contrôler la trajectoire de pliage et le rayon de formage de la plaque.

Caractéristiques:

Peut être soulevé ou pivoté individuellement, généralement contrôlé par un système hydraulique.

Leur trajectoire de mouvement peut être contrôlée de manière programmable pour réaliser le roulement de différentes formes (cylindres, cônes, etc.).

4) Dispositif d'entraînement principal

- Généralement un moteur + réducteur.

- Entraîne directement le rouleau supérieur (ou les rouleaux supérieur et inférieur) pour faire tourner et déplacer la plaque.

- Assure une vitesse linéaire constante entre les rouleaux pour améliorer la précision du roulement.

5) Système hydraulique

- Contrôle le levage et le mouvement latéral du rouleau inférieur et des rouleaux latéraux.

- Assure un contrôle de la pression pendant le roulage.

- Comprend généralement des vérins hydrauliques, des pompes hydrauliques, des groupes de vannes de régulation, des réservoirs d'huile, etc.

6) Châssis de la machine

- Prend en charge toute la structure de l'équipement.

- Assure la précision du positionnement du rouleau et la rigidité globale de l'équipement.

- Fabriqué à partir de structures en acier soudées lourdes ou de pièces moulées pour assurer une forte résistance à la charge.

7) Système de contrôle CNC

- Utilisé pour faire fonctionner le mouvement de diverses pièces de la machine à rouler les plaques et définir les paramètres.

- Généralement équipé d'un PLC, d'un écran tactile, d'une interface homme-machine (IHM).

- Réalise un contrôle automatisé et prend en charge les opérations de laminage multi-segments.

8) Dispositif auxiliaire (en option)

- Dispositif d'alimentation : tel qu'une plate-forme de chargement hydraulique.

- Dispositif de déchargement : tel que cadre de support, dispositif de retournement de rouleau.

- Dispositifs de sécurité : bouton d'arrêt d'urgence, capot de protection, système de détection de déplacement, etc.

3. Principe de fonctionnement des cintreuses de tôles à quatre rouleaux

La lamineuse à 4 rouleaux est un équipement de formage de plaques avancé. Son principe de fonctionnement consiste à déformer la plaque sous l'action d'une pression mécanique et hydraulique, grâce à l'action coordonnée de quatre rouleaux (rouleaux supérieur, inférieur, gauche et droit), afin d'obtenir un précintrage automatique et un laminage précis. Son principe de fonctionnement est détaillé ci-dessous, notamment en termes de structure, de procédé, de force et de contrôle.

1) Alimentation en feuilles

- La feuille est alimentée par le côté ou par l'avant via la plate-forme d'alimentation.

- Après avoir aligné le centre, il est serré et positionné par les rouleaux supérieurs et inférieurs.

2) Serrage de la tôle

- Le rouleau inférieur monte et presse fermement la feuille sous le rouleau supérieur.

- L'état de serrage initial est formé et prêt à rouler.

3) Pré-cintrage de la tôle (élimination des bords droits résiduels)

- Soulevez le rouleau latéral d'un côté (comme le rouleau gauche).

- Une extrémité de la feuille est soulevée, formant une force à trois points avec les rouleaux supérieur et inférieur, provoquant sa courbure partielle (pré-courbure).

- La feuille tourne et répète l'opération à l'autre extrémité pour réaliser un pré-cintrage aux deux extrémités.

- Cette méthode réduit considérablement les bords droits résiduels et améliore la qualité de formage.

4) Laminage de tôles

- Les rouleaux latéraux sont progressivement relevés (contrôle de courbure programmable).

- La feuille est enroulée en continu en arc ou en cylindre selon le mode de pliage à trois points.

- Le rouleau d'entraînement entraîne en continu la feuille vers l'avant pour former une section transversale circulaire complète.

5) Déchargement des feuilles

- Une fois le laminage terminé, le rouleau supérieur peut être retourné ou déplacé latéralement.

- La pièce formée est déchargée par des mécanismes auxiliaires hydrauliques ou mécaniques.

- Peut passer directement au processus de soudage ou d'arrondi suivant.

4. Analyse de la force du laminage de plaques à quatre rouleaux

L'analyse de la force de la lamineuse à quatre rouleaux est essentielle pour comprendre son mécanisme de laminage, contrôler la précision et optimiser le formage. L'avantage de la structure à quatre rouleaux en termes de force réside dans la possibilité de former un système de pliage trois points optimal, de contrôler efficacement la déformation de la tôle et d'améliorer la qualité du pré-cintrage et du laminage.

1) Principaux points de contrainte de la rouleuse à 4 rouleaux

Lors du processus de laminage, la plaque est principalement soumise aux forces suivantes :

- Pression du rouleau supérieur : applique la force de flexion principale à la plaque pour la rendre pliée plastiquement.

- Force de support du rouleau inférieur : serre la plaque avec le rouleau supérieur et assure simultanément le support et la transmission.

- Pression supérieure du rouleau latéral : contrôle la courbure et la précision de la forme pendant le pré-cintrage et le laminage.

- Friction : provient du frottement entre le rouleau supérieur/inférieur et la plaque, utilisé pour entraîner la plaque à se déplacer.

- Force de rebond de la dalle : la force de récupération élastique de la plaque après flexion, qui est un facteur important affectant la précision.

2) Analyse de l'étape du processus de force

Étape de serrage initiale :

- La plaque est placée entre les rouleaux supérieurs et inférieurs.

- Le rouleau inférieur monte et applique une pression, formant une force de serrage avec le rouleau supérieur, générant une pression normale.

- Le frottement entre les rouleaux supérieurs/inférieurs contrôle le mouvement de la plaque.

Étape de pré-cintrage :

- Un rouleau latéral s'élève, formant une force à trois points avec les rouleaux supérieur et inférieur.

- L'extrémité de la plaque est pliée et une zone de déformation plastique se forme localement.

- Le moment de flexion est généré sous l'axe médian de l'épaisseur de la plaque, formant une distribution de contrainte asymétrique.

Étape de roulement :

- La plaque est soumise à une force entre trois points d'appui (rouleau supérieur + deux rouleaux latéraux).

- Il est comprimé et plié tout en avançant continuellement, formant une courbe continue.

- Le rayon de courbure est déterminé par la position des rouleaux latéraux et la répartition de la pression doit être uniforme.

Pendant le processus de pliage, l'état de contrainte à l'intérieur de la plaque est :

- La surface supérieure est extensible et la contrainte est positive.

- La surface inférieure est comprimée et la contrainte est négative.

- La contrainte sur l'axe neutre est nulle et une flexion se produit, mais aucun allongement ne se produit.

3) Avantages de résistance de la structure à quatre rouleaux

Éléments de comparaison | Machine à rouler les tôles à trois rouleaux | Machine à rouler les tôles à quatre rouleaux (avantages) |

Point d'appui | 2 côtés + 1 centre | Véritable structure de formage à trois points |

Stabilité de la feuille | La plaque est facile à glisser | Fixation et serrage stables des plaques |

Précision de roulement | Général | Élevé (réglage du moment de flexion contrôlable) |

Capacité de pré-cintrage | Faible | Solide (la structure supporte une pré-flexion positive et négative) |

Contrôle du rebond | Difficile à contrôler avec précision | Compensation programmable + réglage dynamique |

5. Méthode de contrôle du roulement

Avec le développement technologique, la rouleuse de tôles est progressivement passée du fonctionnement manuel/hydraulique traditionnel aux systèmes de commande numérique électronique (CN) et de commande numérique par ordinateur (CNC), atteignant ainsi un niveau de fabrication plus intelligent. C'est le contrôle du laminage de la rouleuse de tôles à 4 rouleaux qui détermine sa précision de formage, son efficacité opérationnelle et son niveau d'automatisation.

1) Contrôle de la position du rouleau (contrôle du déplacement)

- Contrôler le déplacement de levage et d'abaissement du rouleau supérieur, du rouleau inférieur, des rouleaux latéraux gauche et droit

- Déterminer le rayon de courbure et la zone de pression de la plaque pendant le processus de formage

- Habituellement, le contrôle en boucle fermée est complété par la vanne proportionnelle hydraulique + capteur de déplacement

2) Contrôle de la trajectoire de roulement

- Contrôler la trajectoire de déplacement du rouleau latéral (ligne oblique, courbe)

- Réaliser des formes complexes (comme des cylindres coniques) ou des laminages d'arcs multi-segments

- La trajectoire est généralement préprogrammée par le système CNC

3) Contrôle de serrage

- Contrôler la pression de serrage des rouleaux supérieurs et inférieurs sur la plaque

- Assurez-vous que la plaque ne glisse pas pendant la rotation

- Correspondant à différents matériaux Réglage dynamique de la qualité et de l'épaisseur

4) Contrôle de l'entraînement (réglage de la vitesse)

- Contrôlez la vitesse de rotation du rouleau pour obtenir une alimentation en douceur

- Le système de contrôle avancé peut ajuster l'accélération et la décélération pendant le processus de laminage

- Il est important d'éviter la déchirure du matériau, la surpression ou les dommages de surface

5) Contrôle programmé (logique automatique)

Plusieurs étapes de roulage sont prédéfinies dans le système de contrôle :

- Positionnement de la plaque

- Serrage automatique

- Pré-cintrage de la première extrémité

- Rotation de la plaque

- Pré-cintrage de la deuxième extrémité

- Roulement en cercle complet

- Déchargement, etc.

Les utilisateurs n'ont qu'à saisir des paramètres tels que l'épaisseur de la plaque, le matériau et le diamètre du rouleau, et le système ajuste automatiquement la position et le mouvement de chaque rouleau.

6. Analyse des avantages de la lamineuse à quatre rouleaux

La rouleuse à 4 rouleaux est largement utilisée dans l'usinage moderne de tôles, principalement en raison de sa structure et de son système de contrôle offrant de nombreux avantages. Comparée aux équipements traditionnels tels que les rouleuses à trois rouleaux et les rouleuses symétriques, la rouleuse à 4 rouleaux présente des avantages évidents en termes de précision, d'efficacité et d'opérabilité.

1) Avantages structurels de la machine à rouler les plaques à 4 rouleaux

- Conception structurelle à quatre rouleaux : serrage actif des rouleaux supérieur et inférieur, réglage des deux côtés des rouleaux, pour une structure plus stable. Permet le laminage symétrique et le précintrage asymétrique.

- Plaque fixe du rouleau inférieur : la plaque est toujours sur le rouleau fixe, pas facile à glisser, facile à positionner et à contrôler avec précision.

- Pas besoin de retourner la plaque : contrairement à la machine à trois rouleaux, la plaque est toujours traitée du même côté pendant tout le processus de laminage, sans se retourner.

2) Avantages du processus et du fonctionnement

- Formage unique : le pré-cintrage et le laminage peuvent être réalisés dans le même cycle de processus, réduisant ainsi les erreurs manuelles et de positionnement.

- Forte capacité de pré-cintrage aux deux extrémités : les rouleaux latéraux gauche et droit peuvent être respectivement relevés et abaissés et peuvent effectuer indépendamment un pré-cintrage précis aux deux extrémités (presque pas de bords droits).

- S'adapte au roulement conique : la trajectoire du rouleau latéral peut être ajustée de manière programmable, adaptée aux structures non circulaires telles que les cylindres coniques et les ellipses.

- Facile à utiliser : la plupart des machines à rouler les plaques à quatre rouleaux sont équipées de systèmes CNC (NC/CNC) et les utilisateurs n'ont qu'à saisir des paramètres pour fonctionner.

- S'adapte à une large gamme d'épaisseurs de plaques : différentes plaques métalliques d'épaisseurs allant de 1 mm à plus de 100 mm (selon le modèle) peuvent être laminées.

- Exigences moindres pour l'opérateur : par rapport à la machine à rouler les plaques à trois rouleaux, elle présente une faible dépendance technologique, est facile à démarrer pour les novices et est plus sûre.

3) Avantages de la qualité de formage

- Rondeur supérieure : la précision du contrôle de la force multipoint est élevée, et la rondeur et la cylindricité du formage laminé sont meilleures que celles du formage à trois rouleaux.

- Bon contrôle du rebond : la force du rouleau latéral est contrôlable en continu, ce qui peut réduire le rebond élastique et améliorer la précision du roulement.

- Bonne qualité de surface : la plaque n'est pas facile à glisser, n'a pas besoin d'être retournée et les rayures, plis et autres défauts sont évités.

- Amarrage des bords plus précis : le bord droit est petit, ce qui est propice au soudage automatique ultérieur, à l'amarrage des joints et à d'autres opérations de précision.

4) Avantages en matière d'efficacité de production et d'automatisation

- Système de contrôle entièrement automatique : prend en charge la programmation NC/CNC, dispose d'une fonction de stockage de mémoire et convient à la production de masse.

- Temps de traitement réduit : toutes les étapes sont réalisées en un seul positionnement, ce qui réduit le temps de traitement total de 30% à 50%.

- Convient aux lignes de production automatisées : il peut relier les systèmes de chargement et de déchargement, les robots, les postes de soudage et d'autres équipements.

- Prise en charge de la surveillance/diagnostic à distance : certains équipements haut de gamme peuvent être connectés à Internet pour obtenir un accès à l'Internet des objets industriel (IIoT).

5) Comparaison des avantages typiques de la machine à rouler les tôles à trois rouleaux

Éléments de comparaison | Machine à rouler les tôles à trois rouleaux | Machine à rouler les tôles à quatre rouleaux (avantages) |

Fonction de pré-cintrage | Nécessite plusieurs retournements, de grands bords droits | Pré-cintrage automatique, bord droit extrêmement court (≤1,5 fois l'épaisseur de la plaque) |

Centrage et positionnement | S'appuie sur l'expérience manuelle pour le positionnement | La plaque est fixée sur le rouleau inférieur et centrée automatiquement |

Efficacité de roulement | De nombreux processus, une faible efficacité | Tous les processus de laminage sont réalisés en une seule fois |

Capacité de roulement conique | Les limitations structurelles rendent la réalisation difficile | Trajectoire du rouleau réglable, contrôle libre de l'angle du cône |

Difficulté technique opérationnelle | Élevé, nécessite des travailleurs qualifiés | Interface CNC basse et conviviale, facile à former |

7. Comment choisir une machine à rouler les plaques à quatre rouleaux ?

L'achat d'une rouleuse à 4 rouleaux est un investissement important, directement lié à l'efficacité de la production, à la précision de l'usinage et à la pérennité de l'entreprise. Voici des « suggestions et conseils d'achat pour une rouleuse à 4 rouleaux » systématiques et pratiques pour vous aider à choisir votre machine en fonction de vos besoins réels et à éviter les gaspillages inutiles et les dangers cachés.

1) Clarifiez les exigences de votre candidature

Avant de sélectionner un modèle, vous devez être clair sur les caractéristiques de votre pièce et les méthodes de production :

Paramètres clés | Considérations |

Épaisseur de la tôle | Plage d'épaisseur maximale/minimale de la plaque de traitement (affecte le diamètre du rouleau supérieur et le système hydraulique) |

Largeur de la feuille | Largeur de traitement maximale, détermine la largeur du corps de la machine et les exigences de rigidité |

Type de matériau | L'acier au carbone ordinaire, l'acier inoxydable, l'alliage d'aluminium, l'acier résistant à l'usure, etc., affectent la pression et le rayon de formage |

Diamètre minimum du rouleau | Quel est le diamètre intérieur minimal requis ? Cela dépend de la capacité de pliage et de la disposition des rouleaux. |

Type de pièce | Cylindre, cône, ellipse, pièces non standard ? Affecte le système de contrôle et la conception de la trajectoire des rouleaux latéraux. |

Taille du lot | Personnalisation d'une pièce unique ou grande série ? Choisissez entre une machine CNC ou un dispositif de chargement et de déchargement automatique. |

2) Recommandations pour le choix des principaux paramètres techniques

- Diamètre du rouleau supérieur : doit être suffisamment grand pour résister à la force de flexion maximale et éviter la déflexion ; affecté par l'épaisseur de la plaque laminée.

- Diamètre du rouleau inférieur et du rouleau latéral : affecte l'effet de serrage et de flexion stable, et la structure symétrique est meilleure.

- Pression du système hydraulique : plus la pression est élevée, plus la capacité de traitement est forte, mais le coût augmente également.

- Puissance du moteur : détermine directement la capacité d'entraînement de la plaque et la vitesse de traitement.

- Pas et disposition des rouleaux : déterminent la qualité du formage et le diamètre minimal des rouleaux. Les rouleaux latéraux excentriques conviennent au laminage conique.

- Mode de contrôle : NC convient aux applications conventionnelles, CNC convient aux scénarios complexes et de haute précision.

- Matériau de la structure de la machine : acier moulé à haute résistance ou structure soudée pour assurer une résistance à la déformation à long terme.

3) Recommandations de marque et après-vente

Choisir un fabricant fiable et un support après-vente parfait est la clé.

- Privilégiez les marques ou fabricants connus et bénéficiant d'une bonne réputation dans le secteur : la qualité des équipements est garantie et les composants clés ont une longue durée de vie.

- Inspectez le site d'assemblage et d'essai de la machine du fabricant : observez l'effet de roulement réel et comprenez l'opérabilité du système de contrôle.

- Assurez-vous que le fournisseur fournit des services d'installation, de mise en service et de formation : raccourcissez le cycle de la machine et améliorez l'efficacité de la production.

- Comprendre le temps de réponse après-vente et le support des pièces : une maintenance en temps opportun est extrêmement importante en cas de panne de l'équipement.

4) Résumé des idées de sélection pour la rouleuse à 4 rouleaux

Vous pouvez utiliser le tableau suivant pour organiser vos besoins et communiquer avec le fabricant :

Article | Description des données ou des exigences |

Épaisseur maximale de la plaque | Par exemple, de l'acier Q345 de 20 mm |

Plage de largeur de plaque | 2000 mm |

Diamètre intérieur minimum | 400 mm |

Type de pièce | Cylindre + cône |

Traitement du matériel | Acier inoxydable et acier au carbone mélangés |

Méthode de contrôle | NC ou CNC |

Lot ou pas | Oui, il est recommandé de configurer un dispositif d'alimentation |

Restrictions relatives à l'emplacement d'installation | Exigences en matière de largeur/hauteur/capacité portante des fondations, etc. |

Informations connexes pour votre référence :

Analyse des composants et de la composition des machines à rouler les plaques

Qu'est-ce qu'une machine à rouler les plaques métalliques ? Définition et principe de fonctionnement

Classement des 12 meilleures marques de machines à rouler les plaques [Mise à jour 2025]