Table des matières

Ce guide pratique (FAQ) sur le traitement intelligent de la tôle s'adresse aux responsables de production, aux ingénieurs et aux approvisionnements. Il aborde les points essentiels, des concepts et équipements à l'intégration et la maintenance des systèmes, et propose des réponses aux questions clés ainsi que des conseils pratiques concernant le traitement intelligent de la tôle (découpe, emboutissage/poinçonnage, pliage, soudage, traitement de surface, chargement et déchargement automatisés, gestion numérique de l'atelier, etc.).

1. Concepts de base du traitement intelligent des tôles

Q1 : Qu'est-ce que le traitement intelligent des tôles ?

A : Le traitement intelligent de la tôle désigne une méthode de fabrication qui utilise la technologie CNC, des équipements automatisés et des systèmes d'information pour réaliser un traitement de la tôle efficace, précis, automatisé et numérisé (découpe, pliage, soudage, assemblage, entreposage, etc.). Ses principaux objectifs sont d'améliorer l'efficacité de la production, de réduire les coûts de main-d'œuvre et de garantir une qualité constante.

Q2 : Quelle est la différence entre le traitement intelligent de la tôle et le traitement traditionnel de la tôle ?

A : Le traitement traditionnel repose sur le travail manuel, ce qui entraîne une faible efficacité et de nombreuses erreurs. Le traitement intelligent utilise des équipements automatisés (tels que machines de découpe laser, centres de pliage automatiques, cellules de soudage robotisées et systèmes d'entreposage intelligents) reliés à un système MES pour parvenir à une production sans personnel et à une gestion basée sur les données.

Q3 : Quelle est la valeur fondamentale du traitement intelligent des tôles ?

A : Amélioration de la capacité et de la régularité de la production, réduction des délais de livraison, diminution des taux de défauts et des coûts de main-d'œuvre, visualisation en temps réel de la production, réponse rapide aux demandes de petits lots et de grande variété, et meilleure utilisation des équipements.

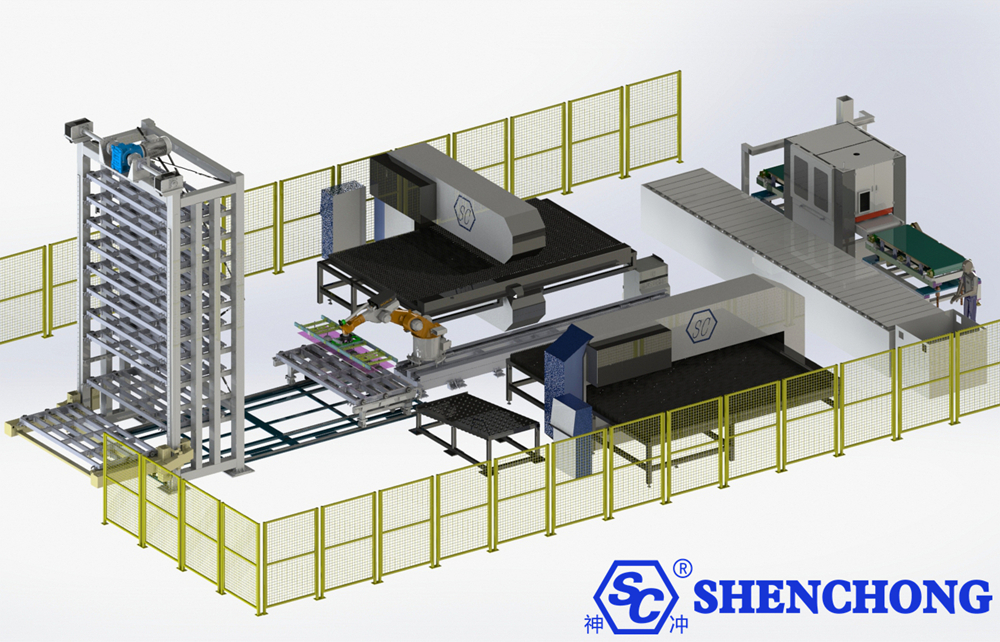

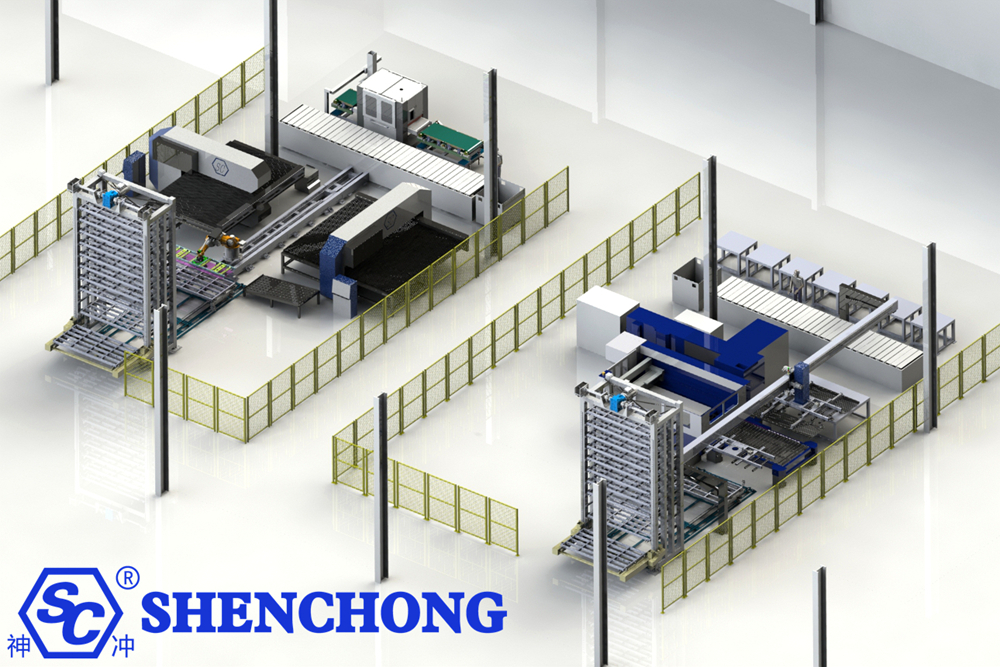

Q4 : Quels sont les équipements de base pour la fabrication intelligente de tôles ?

UN:

- Machine de découpe laser fibre

- Presse plieuse CNC / centre de pliage automatisé

- Unité de pliage robotisée

- Système intelligent de stockage de tôles / système automatisé de chargement et de déchargement

- Robot de soudage automatisé

- Système de gestion de la production (MES/ERP)

2. Équipements et systèmes

Q5 : Quel équipement est essentiel pour un atelier de tôlerie performant ?

A: Machines de découpe laser fibre/CO₂, presses plieuses CNC (y compris les unités robotisées à butée arrière et à déplacement latéral), machines à cisailler automatiques avec alimentation automatique, des robots de chargement/déchargement/serrage, des unités robotisées de soudage/assemblage et des équipements d'inspection en ligne (mesure d'épaisseur, mesure de forme et inspection visuelle).

Q6 : Qu'est-ce qu'un centre de pliage intelligent ?

A: Un centre de pliage intelligent est une machine de pliage de tôle entièrement automatisée qui utilise des bras robotisés pour saisir, positionner, faire pivoter et plier automatiquement, réalisant un processus de formage en une seule étape pour les pièces complexes et réduisant l'intervention manuelle.

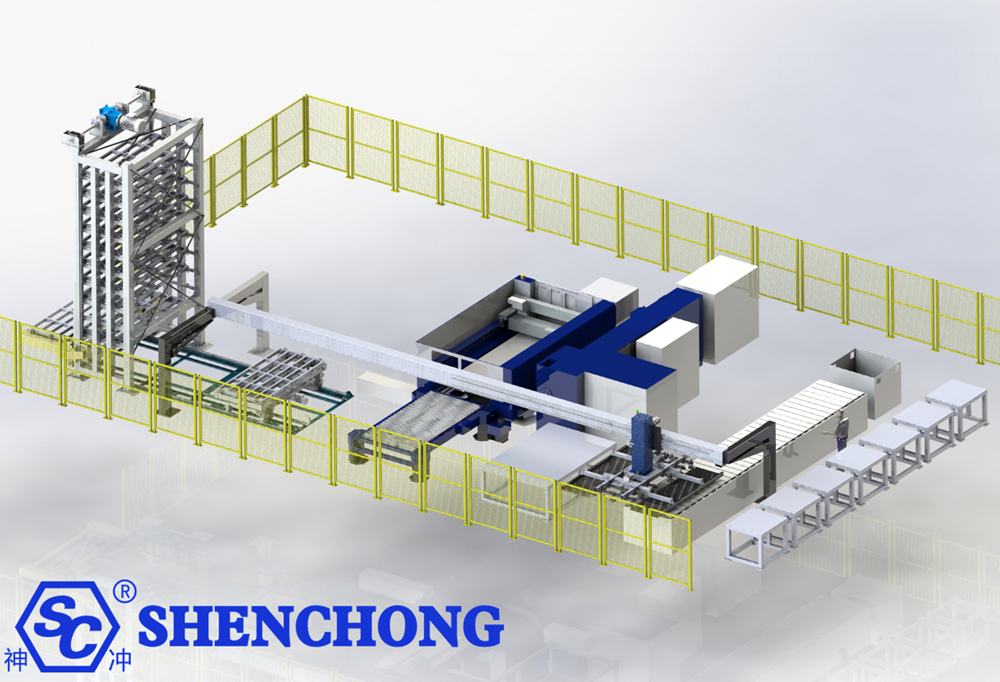

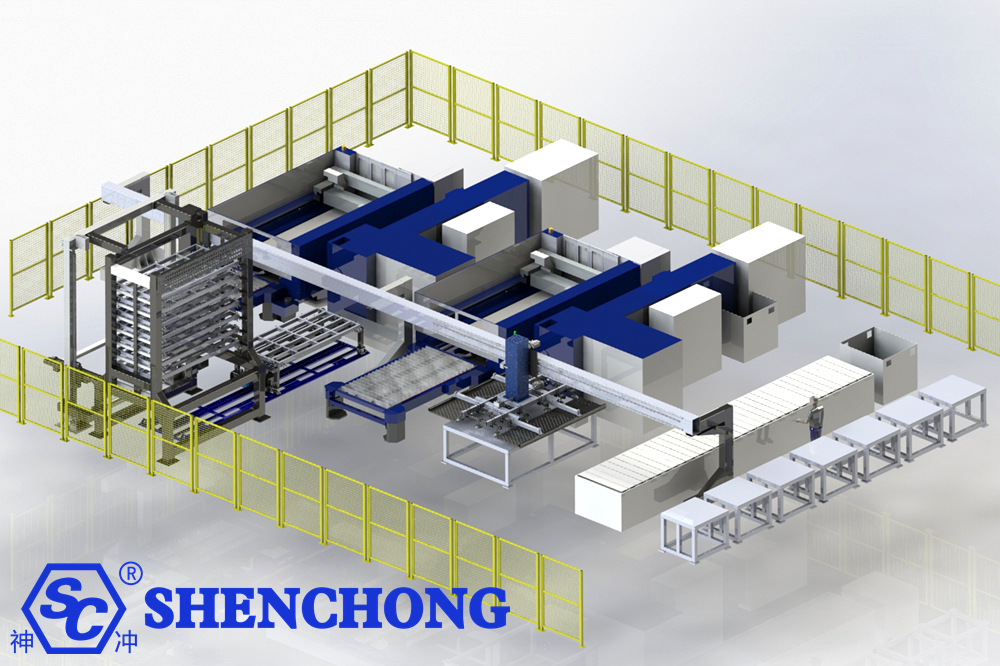

Q7 : Quelle est la fonction d'un système de stockage intelligent de tôles ?

A: Les entrepôts automatisés à grande hauteur permettent le stockage, le tri, le chargement et le déchargement automatisés des tôles, améliorant ainsi l'utilisation de l'espace, réduisant le temps de manutention et automatisant l'ensemble du processus « matière première – production – produit fini ».

Q8 : Quels sont les avantages des unités de pliage robotisées par rapport au pliage manuel ?

UN:

- Haute précision et bonne régularité

- Fonctionne 24h/24 et 7j/7

- Adapté à la production par lots et multiproduits

- Réduction des risques de blessures liées au travail et des coûts de main-d'œuvre

3. Intégration et application

Q9 : Comment un système intelligent de traitement de tôles réalise-t-il l'interconnexion des dispositifs ?

A: La connexion au système MES via des protocoles de communication industrielle (tels que OPC UA et Ethernet/IP) permet la collecte de données, la planification de la production et la surveillance de l'état des équipements.

Q10 : Quels secteurs sont adaptés au traitement intelligent des tôles ?

A : Armoires électriques, boîtiers en tôle, décoration architecturale, pièces automobiles, équipements de cuisine, climatisation et ventilation, machines agricoles et transport ferroviaire.

Q11 : Quel est le retour sur investissement (ROI) typique pour une ligne de production de tôles intelligentes ?

A: En fonction du niveau d'automatisation, de l'échelle de production et des coûts de main-d'œuvre, le délai de retour sur investissement est généralement de 1,5 à 3 ans. Les entreprises ayant des volumes de production importants et des produits standardisés obtiennent des retours sur investissement plus rapides.

4. Numérisation et logiciels

Q12 : Que font respectivement MES, ERP et CAM ?

A : Le progiciel de gestion intégré (PGI) gère l'activité et les approvisionnements, le système MES contrôle l'exécution et le suivi en atelier, et le logiciel FAO (et CAO/FAO) gère le développement des pièces, la mise en page et la génération du code CN. L'intégration de ces trois systèmes permet un contrôle en boucle fermée de la commande à la livraison.

Q13 : L’imbrication automatique est-elle importante ?

A : C'est très important. Un imbrication efficace permet de réduire considérablement le gaspillage de matériaux, de raccourcir le temps de découpe et d'augmenter la productivité. La prise en charge de l'imbrication mixte de plusieurs matériaux et de plusieurs ordres de fabrication est particulièrement adaptée aux petites séries et aux scénarios variés.

Q14 : Comment peut-on réaliser la surveillance en temps réel des équipements et les diagnostics à distance ?

A : Connectez les automates programmables et les appareils à l'aide de protocoles de communication industriels tels que OPC-UA et MTConnect, transférez les données vers le cloud ou déployez une plateforme de données locale. Associée à des tableaux de bord et des systèmes d'alarme, cette solution permet une surveillance en temps réel du TRS et une maintenance prédictive.

5. Processus et qualité

Q15 : Comment assurez-vous l'intégrité du poinçonnage/de la découpe et le contrôle des bavures ?

A : Sélectionner les outils/paramètres de processus appropriés, maintenir le tranchant des outils, mettre en œuvre le nettoyage et l'aspiration des copeaux en ligne, utiliser l'inspection visuelle ou par bavure pour les étapes critiques et concevoir des processus de chanfreinage ou d'ébavurage lorsque cela est nécessaire.

Q16 : Comment contrôlez-vous les fluctuations de précision du pliage ?

A : Contrôle précis de la butée arrière, compensation automatique du couple/de l'angle, dispositifs de positionnement de la pièce, courbes de compensation de flexion programmées et boucle de rétroaction de mesure en ligne.

Q17 : Comment assurez-vous la traçabilité du produit fini ?

A : Enregistrez les paramètres du processus de production, l'identifiant de l'équipement, l'opérateur, les résultats des tests et les images d'inspection pour chaque lot/pièce dans les systèmes MES et de codes-barres/RFID afin d'établir une chaîne de traçabilité complète.

6. Exploitation et maintenance

Q18 : La maintenance des équipements de traitement intelligents est-elle complexe ?

A: La maintenance des équipements intelligents comprend principalement le nettoyage quotidien, la lubrification, les mises à jour logicielles et le test des capteurs. Les systèmes intègrent généralement des fonctions d'autodiagnostic et d'alarme, ce qui rend la maintenance plus scientifique et plus simple.

Q19 : Si un appareil dysfonctionne, comment le problème peut-il être rapidement localisé ?

A : Le système utilise le diagnostic à distance, l'enregistrement des alarmes en temps réel et l'analyse des données dans le cloud pour aider les ingénieurs à identifier rapidement le problème et à proposer une solution.

Q20 : Une intervention professionnelle est-elle nécessaire ?

A: Une formation technique initiale est requise. Une fois les compétences acquises, un opérateur moyen peut utiliser l'équipement via l'interface homme-machine. Les systèmes comportent généralement une interface graphique et une programmation automatique.

7. Sécurité et conformité

Q21 : Quelles sont les considérations de sécurité relatives aux équipements intelligents ?

A : Protection mécanique, interverrouillages de barrière photoélectrique/lumineuse, clôture de sécurité robotisée/mode collaboratif, arrêt d'urgence, protection contre les fumées de coupe et les lasers, EPI pour opérateurs et systèmes de permis de travail.

Q22 : Existe-t-il des normes à respecter ?

A : L’équipement doit être conforme aux normes de sécurité électromécaniques du pays ou de la région où il est installé (par exemple, CE, ISO 12100, etc.). Les équipements laser doivent être protégés conformément aux normes de sécurité laser. Les logiciels et les données doivent intégrer les principes de cybersécurité et les stratégies de sauvegarde.

8. Investissement et rentabilité

Q23 : Quel est le délai de retour sur investissement typique pour un équipement intelligent ?

A : Cela dépend fortement de la gamme de produits et du volume de production : pour les petits lots à forte diversité : 1 à 3 ans ; pour les grands lots traditionnels : 6 à 18 mois. Une simulation du retour sur investissement est recommandée (prenant en compte les économies de matières premières, la réduction des coûts de main-d’œuvre, l’augmentation de la capacité de production, la réduction des taux de défauts et la réduction des délais de livraison).

Q24 : Comment évaluer les fournisseurs/fabricants ?

A : Prenez en compte les performances et la stabilité des équipements, l'ouverture du logiciel/les capacités d'intégration API, la réactivité après-vente, la mise en service et la formation sur site, les cas de mise en œuvre éprouvés et les capacités de service localisées.

Q25 : Transformation progressive ou investissement tout-en-un ?

A : Si le budget et les capacités de production le permettent, la mise en place d'un atelier numérique complet en une seule fois est plus cohérente. Cependant, la plupart des entreprises adoptent une approche progressive et itérative : elles commencent par automatiser les processus clés, puis intègrent le MES/ERP et optimisent la planification.

9. Tendances futures

Q26 : Quelles sont les tendances de développement du traitement intelligent des tôles ?

UN:

- Lignes de production entièrement automatisées

- Intégration de l'IA et de l'inspection visuelle

- fabrication dans le cloud et surveillance à distance

- Production flexible et changements de ligne rapides

- Conservation de l'énergie verte et contrôle des émissions de carbone

Q27 : Comment les entreprises peuvent-elles progressivement passer à une usine de tôlerie intelligente ?

UN:

- Commencez par l'automatisation d'une seule machine (comme chargement et déchargement automatiques pour la découpe laser).

- Passer à l'automatisation des processus (cellules de pliage et de soudage).

- Enfin, réaliser l'intégration du système (entreposage intelligent + système MES + planification intelligente).

10. Résumé

– Qu’est-ce que le traitement intelligent des tôles ?

La découpe, le pliage, le soudage et l'assemblage efficaces des tôles sont réalisés grâce à des équipements automatisés, des robots et des systèmes CNC.

– Quels sont les avantages du traitement intelligent ?

Améliore la précision et l'efficacité, réduit les coûts de main-d'œuvre et permet une production flexible et une gestion numérique.

– Quels sont les principaux équipements ?

Machines de découpe laser à fibre, presses plieuses CNC, systèmes d'alimentation automatique, unités de pliage robotisées, stockage de tôles, etc.

– Quels secteurs d'activité conviennent ?

Il est largement utilisé dans les armoires électriques, les pièces automobiles, les éléments métalliques architecturaux, les appareils électroménagers et la fabrication de machines.

– Comment parvenir à une production automatisée ?

La connexion des équipements via un système MES permet un contrôle automatisé de l'ensemble du processus, de la conception et la planification au traitement.

– Quel est le retour sur investissement des systèmes de traitement intelligents ?

En général, cela prend de 1 à 3 ans, selon l'échelle de production et le degré d'automatisation.

– La maintenance continue est-elle complexe ?

La maintenance consiste principalement en des mises à jour logicielles et en l'entretien courant des équipements, et elle est simple à mettre en œuvre.

– Comment choisir la solution de traitement intelligent des tôles adaptée ?

Une évaluation complète basée sur le volume de production, le type de matériau, le flux de processus et le budget.

![Traitement intelligent de la tôle [FAQ]](https://www.shen-chong.com/wp-content/uploads/2025/11/Intelligent-Sheet-Metal-Processing-FAQ-1024x512.jpg)