Table des matières

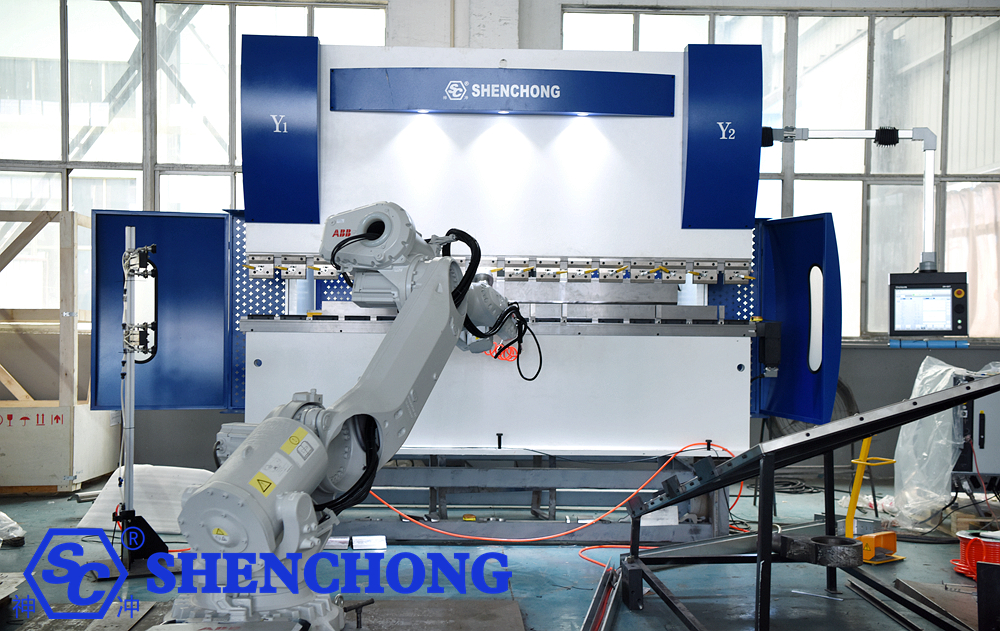

Le pliage robotisé de tôles désigne les opérations de pliage automatisées de tôles réalisées par des robots industriels en conjonction avec presses plieuses CNCIl s'agit d'un élément crucial de la fabrication intelligente de tôles, améliorant considérablement l'efficacité de la production, la précision du pliage et la sécurité.

1. Présentation du système de pliage robotisé

Un système robotisé de pliage de tôles est une unité automatisée complète composée des éléments suivants :

- Presse plieuse CNC : Généralement une presse plieuse servo ou hydraulique avec fonctions de détection et de compensation d’angle.

- Robot industriel : Il est chargé de la préhension, du positionnement, du retournement, de l’alimentation et du déchargement des matériaux. Les robots à six axes sont couramment utilisés (par exemple, KUKA, ABB, Yaskawa, etc.).

- Pince d'extrémité (pince) : Conçue spécifiquement pour les pièces en tôle, utilisant des ventouses à vide, l'adsorption électromagnétique ou le serrage mécanique.

- Système de positionnement visuel (en option) : utilisé pour l’alignement automatique des tôles et la reconnaissance de la position des trous.

- Logiciel de commande de pliage et système de contrôle de coordination : permet la synchronisation des mouvements de la machine à plier et du robot, la planification de la trajectoire et le contrôle de la séquence de pliage.

2. Flux de travail de pliage robotisé de tôles

1) Alimentation en feuilles

Actions du robot : Saisit les tôles métalliques sur le rayonnage, la palette ou la table de chargement.

Dispositifs de préhension courants : ventouses à vide, dispositifs à ventouses magnétiques ou pinces mécaniques.

Fonctions clés :

- Détection automatique de la position de la feuille (par broches de positionnement ou système de vision)

- Reconnaissance automatique du format et de l'orientation des feuilles

- Évite les prises multiples de feuilles (détection du vide)

2) Positionnement et alignement des feuilles de matériau

Objectif : Garantir que la feuille de matériau soit placée avec précision dans la zone de travail de la machine de pliage.

Méthodes de mise en œuvre :

- Utilisation de blocs de positionnement (limiteurs mécaniques)

- Système de positionnement visuel (identification des positions ou des bords des trous)

- Réglage automatique de la butée arrière de la cintreuse

Points de contrôle : Les systèmes de coordonnées de la butée arrière du robot et de la machine de pliage doivent être rigoureusement calibrés.

3) Alimentation de la presse plieuse

Actions du robot : Alimente la feuille de matériau le long d’un chemin prédéterminé entre les matrices supérieure et inférieure de la machine à plier.

Commande synchrone : avant que la matrice supérieure de la machine de pliage ne descende, le robot reste immobile et relâche la pression de serrage appropriée.

Communication : Le robot et la machine de pliage sont reliés en temps réel via des E/S ou un bus de terrain (tel que PROFINET, EtherCAT).

4) Premier pliage

Actions de la cintreuse : Réalise le premier angle de pliage conformément au programme défini.

Actions du robot :

- Maintient la stabilité de la pièce

- Se rétracte correctement après flexion pour éviter toute interférence.

- Surveille la déformation de la pièce

5) Retournement et repositionnement

Actions du robot : Ajuste la posture de la tôle (retournement, rotation ou inclinaison) en fonction de la séquence de pliage.

Opérations typiques :

- saut périlleux vers le haut, saut périlleux vers le bas, saut périlleux latéral

- Réglage secondaire de l'angle de flexion

- Opérations de pliage multiples en conjonction avec la cintreuse

Points de contrôle clés : planification de trajectoire pour éviter les collisions, changement de posture en douceur.

6) Cycle de flexion en plusieurs étapes

Le système répète le cycle d’« alimentation – pliage – retournement – repositionnement ».

Le système identifie automatiquement la séquence de pliage et optimise la trajectoire du robot.

L'angle de pliage est contrôlé par le programme CNC de la machine de pliage ; le robot est uniquement responsable du positionnement et du serrage de la pièce.

7) Déchargement

Action du robot : Place la pièce pliée dans la zone de produit fini, sur la ligne de convoyage ou sur la palette.

Fonctions optionnelles :

- Inspection du produit fini (dimensions, angles)

- Empilage ou tri automatique

- Liaison avec les procédés ultérieurs (ex. soudage, meulage)

8) Cycle et surveillance du système

Production cyclique automatique : une fois le processus de pliage d’une pièce terminé, le robot lance automatiquement la suivante.

Système de contrôle:

- Commande de liaison du robot et de la machine de pliage

- Surveillance en temps réel de l'état des équipements et des alarmes

- Téléchargement des données du système MES (lot de production, temps de cycle, taux de réussite)

3. Caractéristiques techniques du pliage robotisé des tôles métalliques

Le système robotisé de pliage de tôle intègre un robot industriel, une presse plieuse à commande numérique et un système de positionnement visuel et de contrôle intelligent, permettant un pliage de tôle multi-processus entièrement automatisé et de haute précision. Ses principales caractéristiques techniques sont les suivantes :

1) Contrôle de pliage de haute précision

Répétabilité du robot : ±0,05 mm ~ ±0,1 mm

Précision de l'angle de flexion : ±0,2° ~ ±0,5°

Grâce au système de compensation d'angle et de détection automatique de la cintreuse, un contrôle de précision en boucle fermée peut être obtenu.

La surveillance en temps réel de la force de flexion et le retour d'information sur l'angle corrigent automatiquement les erreurs.

2) Planification intelligente de la trajectoire et contrôle d'attitude

Les logiciels de programmation hors ligne (tels que RobotStudio, KUKA.Sim, RoboDK) génèrent automatiquement la trajectoire de flexion.

Des algorithmes intelligents d'évitement d'obstacles garantissent un fonctionnement sans collision entre le robot et le moule, la tôle et le corps de la machine.

La commande coordonnée multi-axes permet des actions complexes telles que le retournement, la rotation et le repositionnement de la tôle.

La simulation numérique du jumeau numérique est utilisée pour vérifier au préalable le processus de pliage.

3) Flexibilité et commutation rapide

La commande programmée permet de passer rapidement d'une opération de pliage à une autre pour différentes pièces.

Les paramètres de la matrice, du dispositif de fixation et du robot peuvent être rappelés automatiquement.

Convient à la production multivariétale, en petits lots ou en gammes mixtes.

S'intègre aux systèmes MES pour la planification automatisée des tâches.

4) Chargement et déchargement automatisés

Le robot effectue l'ensemble du processus de chargement → pliage → déchargement via des ventouses ou des pinces électromagnétiques.

Fonctionne avec détection automatique de la position, de l'épaisseur et de la forme de la tôle.

S'intègre aux systèmes automatisés de manutention de matériaux, aux AGV ou aux systèmes de convoyeurs pour un fonctionnement sans personnel.

5) Contrôle de sécurité et de collaboration

La machine de pliage et le robot réalisent des mouvements synchronisés via une communication par bus (EtherCAT / PROFINET / Modbus).

Doté d'un système de protection à plusieurs niveaux comprenant des barrières immatérielles de sécurité, des scanners laser, des clôtures et des dispositifs de contrôle d'accès.

Le système de commande comprend un dispositif d'arrêt d'urgence et une logique anti-collision.

L'interface homme-machine (IHM) affiche en temps réel l'état de flexion et les informations d'alarme.

6) Gestion axée sur les données et visualisée

Collecte en temps réel de données telles que la force de flexion, l'angle et le temps de cycle.

Traçabilité des lots de production, des opérateurs et des paramètres de pliage.

Intégration avec les systèmes ERP/MES pour la gestion numérique de l'usine.

Peut être équipé d'algorithmes d'IA pour analyser l'efficacité de la production et la consommation d'énergie.

7) Conception économe en énergie et fiable

Les machines de pliage servo-hydrauliques ou entièrement électriques offrent des économies d'énergie de 30% à 50%.

Longue durée de vie opérationnelle continue du robot, avec un cycle de maintenance de 3 à 5 ans.

Le système peut fonctionner en continu pendant 24 heures sans intervention humaine, faisant preuve d'une grande stabilité.

Tableau typique des paramètres de performance (à titre indicatif) :

Article | Contenu |

Précision de pliage | ±0,2°~±0,5° (selon le modèle de machine et le système de vision) |

Dimensions de la tôle | 300×300mm ~ 2500×1500mm (personnalisable) |

Gamme d'épaisseur de feuille | 0,5 à 6 mm (acier, aluminium, acier inoxydable couramment utilisés) |

tonnage de la machine à cintrer | 80 à 250 tonnes (courant) |

Chargement du robot | 20 à 500 kg (selon l'épaisseur et la taille de la plaque) |

Niveau d'automatisation | Des lignes de production automatiques monomachines et flexibles, ainsi que des lignes de production sans opérateur, sont disponibles. |

processus de programmation | Trajectoire de courbure générée par un logiciel de programmation hors ligne. |

configuration de sécurité | Protection laser, grilles, clôtures, portes à verrouillage, etc. |

4. Avantages des systèmes robotisés de pliage de tôles métalliques

Le système robotisé de pliage de tôle intègre étroitement des machines de pliage CNC à des robots industriels et à des systèmes de contrôle intelligents, optimisant ainsi l'automatisation, la flexibilité et l'intelligence du processus de pliage. Ce système offre des avantages considérables par rapport au pliage manuel traditionnel en termes d'efficacité, de précision, de sécurité, de flexibilité et de gestion.

1) Production automatisée, efficacité accrue

Le robot peut effectuer des flexions continues 24 heures sur 24 sans intervention humaine.

Plusieurs opérations de pliage sont réalisées en une seule passe, ce qui réduit considérablement le temps de manutention et de positionnement des pièces.

Un temps de cycle élevé par pièce et des étapes d'opération manuelles réduites peuvent augmenter l'efficacité de la production de 30% à 50%.

Il peut être intégré à des systèmes de chargement, des entrepôts automatisés et des systèmes logistiques AGV pour former une ligne de production entièrement automatisée.

2) Haute précision et cohérence

Le robot possède une précision de positionnement élevée (±0,05 mm) et les erreurs d'angle de flexion peuvent être contrôlées à ±0,2°.

La compensation automatique de l'angle et la correction de la butée arrière garantissent une qualité de produit constante pour chaque pièce.

Elle élimine les erreurs, la fatigue et la dépendance à l'expérience inhérentes au fonctionnement manuel.

3) Production flexible, adaptable à de multiples variétés

Permet l'identification automatique et le changement rapide de différentes pièces.

De nouveaux programmes de pliage de pièces peuvent être rapidement générés via un logiciel de programmation hors ligne.

La commutation automatique des paramètres tels que les moules, les dispositifs de fixation et les trajectoires permet une fabrication flexible de petits lots et de multiples variétés.

Convient à différents types de pièces, notamment les armoires, les boîtiers électriques et les conduits de ventilation.

4) Sécurité élevée, faible intensité de travail

Les robots remplacent les opérations manuelles de pliage des tôles métalliques lourdes, évitant ainsi les risques de pincement et de mauvaise manipulation.

Le système est équipé de mesures de protection à plusieurs niveaux, telles que des grilles de protection laser, des barrières de sécurité et des dispositifs de contrôle d'accès.

Réduit l'intensité du travail des ouvriers, améliore l'environnement de travail et permet un fonctionnement « isolé homme-machine ».

5) Stable et fiable, coûts réduits

Le système possède une structure compacte, un cycle de maintenance long et peut fonctionner de manière stable pendant de longues périodes.

L'automatisation réduit le nombre d'opérateurs (généralement de 2 personnes à 0 ou 1 personne).

Réduit les coûts de main-d'œuvre et les taux de rebut dus aux erreurs humaines.

La machine de pliage utilise des servomoteurs à économie d'énergie, économisant 20%-40% de consommation d'énergie.

6) Surveillance intelligente et gestion des données

Collecte en temps réel de données telles que l'angle de flexion, la pression, le temps de cycle et le rendement.

S'intègre aux systèmes MES/ERP pour une gestion visuelle de la production et de la traçabilité.

Permet la surveillance à distance et le diagnostic des pannes, améliorant ainsi la disponibilité des équipements.

Extensible grâce à des algorithmes d'IA pour une planification d'optimisation intelligente et une alerte précoce de maintenance.

7) Conception modulaire pour une extension facile

Combinaison flexible : automatisation d’une seule machine, collaboration entre deux machines ou intégration complète de la ligne de production.

Les interfaces de modules standardisées facilitent les mises à niveau et l'extension fonctionnelle.

Permet la mise en réseau avec les équipements en amont et en aval (alimentateurs, broyeurs, machines de test).

5. Résumé

Le système robotisé de pliage de tôle est un équipement intelligent de traitement de la tôle qui combine la technologie des robots industriels et les machines de pliage à commande numérique. Il automatise l'ensemble du processus de chargement, de positionnement, de pliage, de retournement et de déchargement de la tôle, assurant ainsi une automatisation, une intelligence et un fonctionnement sans opérateur du processus de pliage.

Ce système possède les principales caractéristiques suivantes :

- Haute précision : Répétabilité élevée du robot et angles de pliage constants.

- Haute efficacité : Fonctionnement automatique continu avec un cycle de production stable.

- Haute sécurité : Évite tout contact manuel avec la zone de flexion grâce à une conception de protection complète.

- Production flexible : Prend en charge le changement automatique pour plusieurs types de produits et les petits lots.

- Gestion intelligente : Peut se connecter aux systèmes MES/ERP pour la traçabilité des données et la visualisation de la production.

En appliquant la technologie de pliage robotisé, les entreprises peuvent réduire considérablement leurs coûts de main-d'œuvre, améliorer leur efficacité de production, rehausser la qualité de leurs produits et accélérer leur transformation vers une fabrication intelligente et des usines numériques.