Table des matières

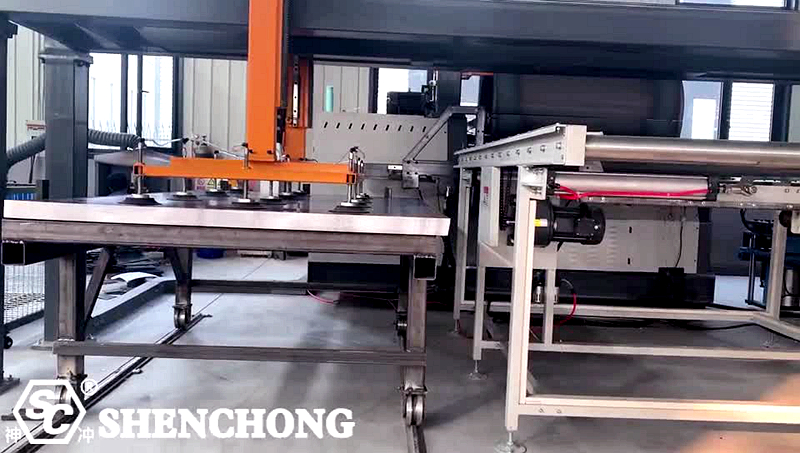

Les systèmes automatisés de laminage de tôle intègrent des laminoirs (généralement à trois ou quatre cylindres) à des systèmes de contrôle automatique du chargement, du déchargement, de la manutention, du positionnement, de la détection et de la planification. L'automatisation du laminage permet un fonctionnement sans opérateur ou avec un opérateur minimal, depuis le chargement de la tôle plate jusqu'au laminage, en passant par le centrage automatique, le laminage, le déchargement automatique, le contrôle et la production en série.

Convient pour : la production en série et la fabrication stable de pièces rondes/coniques telles que des cylindres, des tuyaux, des réservoirs de stockage, des conduits de ventilation, des enveloppes de récipients sous pression et des composants de châssis de véhicules.

1. Composants d'une unité d'automatisation du laminage des métaux

1) Système de chargement et de déchargement automatique

Le système de chargement et de déchargement automatique pour les rouleuses de tôles est un dispositif auxiliaire intelligent développé pour résoudre des problèmes tels que la difficulté de chargement des tôles, l'insuffisance de précision de centrage, la forte intensité du travail manuel et le déchargement difficile après le laminage.

Le système automatise entièrement le processus en amont et en aval de la machine à laminer les plaques grâce aux opérations de « manutention + centrage + mise en tampon + déchargement après laminage », améliorant ainsi considérablement l'efficacité et la sécurité du laminage.

- Robot à treillis (Solution courante)

- Commande servo à trois axes X/Y/Z, adaptée à la manipulation de tôles de grande taille.

- Capacité de charge : 300 kg, 500 kg, 800 kg, 1,2 tonne en option.

- Vitesse de fonctionnement jusqu'à 80~120 m/min (charge légère).

- Système d'aspiration intégré par vide ou par aimant.

- Plateforme de chargement de tôles

- Peut empiler des paquets entiers de tôle.

- Le levage électrique maintient une hauteur stable de la couche supérieure.

- Équipé d'un dispositif de séparation automatique des feuilles.

- Mécanisme de positionnement et de centrage de la tôle

- Dispositif d'alignement automatique des bords.

- Correction automatique du sens de roulis.

- Offre une précision de positionnement de ±0,5 mm (en fonction de la taille de la tôle).

- Dispositifs de serrage des matériaux

- Ventouse à vide : convient aux plaques en acier au carbone, en acier inoxydable et en aluminium.

- Pince magnétique électro-permanente : capacité de charge élevée, adaptée aux plaques épaisses (8~25 mm).

- Pince à mâchoires mécanique : pour plaques robustes et de forme irrégulière.

- Interface automatique pour la rouleuse de tôles

- Interconnexion avec le système de commande de la machine à laminer les tôles

- Identifie automatiquement la position de départ de la plaque roulée

- Planifie automatiquement le parcours d'alimentation/déchargement

- Verrouillage de sécurité : Verrouille automatiquement le chargement et le déchargement lorsque la rouleuse de tôles est en rotation.

- Plateforme de déchargement post-roulage

- Dispositif de réception automatique pour les rouleaux finis

- Sortie optionnelle de retournement, d'empilage et de convoyeur à rouleaux

- Empilage optionnel des produits finis ou raccordement à une ligne de convoyage

2) Corps principal de la machine à laminer les tôles (équipement de base)

Types de rouleuses de tôles compatibles :

- Machine à rouler les tôles symétriques à trois rouleaux W11

- W12 Machine à rouler les tôles à quatre rouleaux (Idéal pour l'automatisation intégrée)

- Type à réglage vertical / Type à réglage horizontal / Type à entraînement hydraulique

- Prend en charge le pré-cintrage conique, le roulage et le contrôle de précision

3) Interface d'automatisation du laminage des métaux

- Protocoles de bus étendus (par exemple, EtherCAT/CANopen/Profinet)

- Bibliothèque de programmes Open NC

- Connexion en un clic avec les robots/automates programmables

4) Flux de travail (Processus de laminage automatisé typique)

- Alimentation automatique : un robot/portique récupère les plaques de matériau dans l’entrepôt.

- Centrage et positionnement : réglage automatique par vision ou mécanisme de centrage

- Précintrage automatique : la rouleuse à tôle précintre les tôles selon une courbe prédéfinie.

- Laminage et formage automatiques : Exécute le programme de laminage

- Déchargement automatique des produits finis : un bras/chariot robotisé reçoit les matériaux.

- Détection de la rondeur (optionnel) : Mesure automatique de la rondeur par laser

- Système de stockage/empilage automatique

2. Fonctions principales

- Alimentation automatique

Robot portique / Robot industriel:

Permet de saisir, manipuler, retourner et positionner avec précision les matériaux en feuilles.

Mécanisme de préhension par ventouse à vide:

S'adapte à différents matériaux et épaisseurs de feuilles (0,8–20 mm), assurant une aspiration stable sans rayer les surfaces.

Support de tampon d'alimentation:

Permet de pré-empiler 5 à 20 feuilles, réduisant ainsi la fréquence des manipulations manuelles.

Plateforme de centrage et de positionnement:

Détecte automatiquement les positions gauche-droite et avant-arrière de la feuille de matériau, corrige les décalages et assure une entrée précise dans le laminoir.

- Centrage et alimentation automatiques

Alignement adaptatif des bords:

Garantit un angle d'alimentation précis grâce à la mesure laser.

Alimente automatiquement la feuille de matériau vers la position inférieure du rouleau du laminoir.

- Processus de laminage coordonné

Convoyeur à rouleaux d'alimentation automatique / Rouleaux motorisés:

Propulse en douceur le matériau en feuilles vers l'entrée du laminoir.

Télémètre laser / Capteur de bord:

Identifie automatiquement le bord de la feuille et le point de départ du laminage, améliorant ainsi la précision du premier rouleau.

Dispositif de serrage pneumatique/servo:

Maintient fermement le matériau en tôle, réduisant ainsi le glissement.

- Déchargement automatique

Système de chariot de transport / support à rouleaux:

Il rattrape le cylindre enroulé, l'empêchant de tomber et de se déformer.

Structure de déchargement latéral:

Le cylindre est automatiquement poussé hors de la zone de roulement, ce qui améliore la sécurité.

Mécanisme d'éjection télescopique (pour laminoirs à quatre cylindres):

Éjecte le cylindre formé entre les rouleaux de laminage et le transfère sur la voie du rouleau de déchargement.

3. Gamme de machines à rouler les tôles applicables

Tableau comparatif :

Types de machines à rouler les tôles | UNapplicabilité | Remarques |

Machine à rouler les tôles à trois rouleaux (W11) | ★★★★☆ | Applications courantes, charge modérée |

Machine à rouler les tôles à quatre rouleaux (W12) | ★★★★★ | Idéal pour l'automatisation, position de chargement stable |

Machine à rouler les tôles robustes de grande taille (tôles de 20 à 60 mm d'épaisseur) | ★★★★☆ | Nécessite des pinces à aimants permanents électromécaniques ou des pinces mécaniques |

petite machine à rouler | ★★★☆☆ | Compatible avec un bras robotisé léger |

4. Avantages du système d'automatisation du laminage des métaux

1) Réduction significative des coûts de main-d'œuvre

- Le nombre de personnes requises par machine à laminer les plaques est réduit de 2-3 à 0,5 (surveillance).

- Aucun levage, centrage ou support manuel n'est requis pendant le processus de laminage.

2) Efficacité considérablement accrue

- Vitesse d'alimentation augmentée de 50% à 200%.

- Le positionnement automatique est plus stable que le fonctionnement manuel.

- Convient aux opérations de laminage en continu par lots.

3) Amélioration de la régularité du roulement

- Le centrage et le positionnement automatiques réduisent les erreurs de décalage.

- La rectitude de la plaque est plus stable et l'ellipticité de roulement est plus faible.

- La cohérence entre plusieurs lots est améliorée par 20-40%.

4) Sécurité renforcée

- Évite le contact manuel avec les plaques lourdes et la zone de roulement.

- Numérisation laser intégrale + verrouillage de sécurité.

- Alarme automatique pour la détection du décalage de la plaque.

5) Qualité normalisée établie

- Grande constance de l'angle d'avance.

- Précision de roulement améliorée par 20-30%.

- Erreur de roulement stabilisée à ±1-2 mm.

- Adapté à la production en continu dans les industries des réservoirs sous pression haut de gamme et des pipelines.

6) Conçu spécifiquement pour les grandes tailles et les assiettes lourdes

- Particulièrement adapté aux plaques de 6 à 40 mm d'épaisseur et aux plaques grand format.

- Les robots/structures, associés à des dispositifs de manutention, peuvent facilement manipuler des matériaux lourds.

5. Exemple de configuration typique (compatible avec W12-12×2500)

- Machine à laminer SC Modèle : W12-12×2500 (12 mm×2500 mm)

- Capacité de charge de la structure porteuse : 500 kg

- Méthode d'aspiration : Aspiration par aimant électro-permanent + séparateur de feuilles

- Mécanisme de centrage : alignement automatique double face + mesure laser

- Méthode de déchargement : Convoyeur à rouleaux automatique après le roulage

- Emprise au sol totale : environ 10 m × 5 m

- La configuration peut être personnalisée en fonction de l'épaisseur, de la largeur et du diamètre de laminage réels de vos plaques, ainsi que de l'espace disponible dans votre atelier.

6. Résumé

Le système d'automatisation du laminage de tôles SC se compose d'une machine à laminer les plaques, dispositif de chargement et de déchargement automatiqueCe système, doté d'un logiciel de contrôle intelligent et de modules de détection, automatise l'intégralité du processus de manutention de la tôle, depuis la prise des matériaux jusqu'au déchargement, en passant par le centrage, le pré-cintrage, le laminage et le déchargement. Utilisant des robots ou des systèmes de manutention par treillis, il est piloté par une rouleuse. Sa grande précision de laminage, sa production stable et son fonctionnement continu sans opérateur le rendent particulièrement adapté à la production en série de pièces cylindriques, de conduits d'air, de tuyaux et de cuves sous pression.

- Augmentation de la capacité de production : le temps de cycle standardisé est stable et contrôlable, ce qui améliore l’efficacité de 1,5 à 3 fois.

- Réduction des effectifs : L'effectif est réduit de 3-4 personnes à 1, ce qui diminue l'intensité du travail et les coûts.

- Qualité plus constante : Meilleure homogénéité de la rondeur et de la rectitude, réduisant les retouches.

- Usine intelligente évolutive : Peut s’interfacer avec les entrepôts de matériaux, les lignes de soudage et les systèmes MES pour réaliser des opérations basées sur les données.