Table des matières

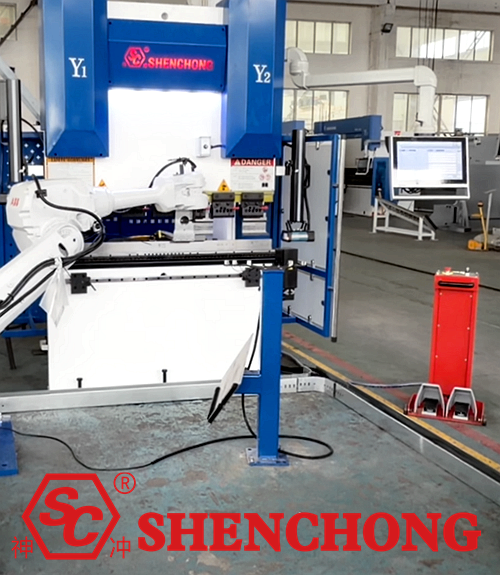

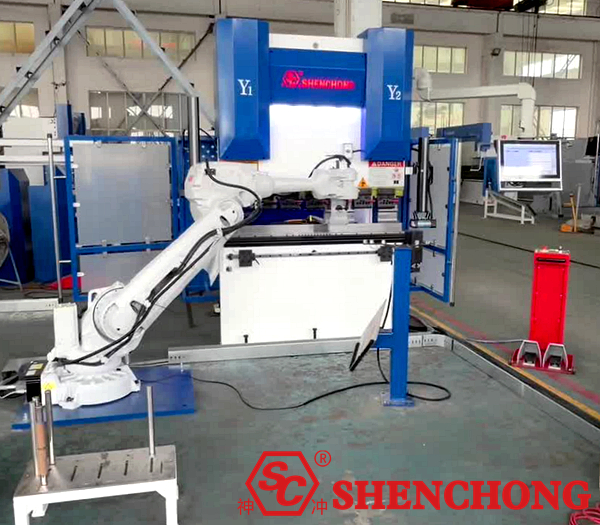

Il s'agit d'une cellule de pliage robotisée SC commandée par un client italien. Cette unité de pliage robotisée, fabriquée en Italie, se compose d'une presse plieuse CNC WDK 80T/1500 couplée à un robot ABB IRB 4600-60. Si votre production exige une grande répétabilité, une faible consommation d'énergie et une capacité d'adaptation, cette unité de pliage automatisée est la solution idéale.

1. Presse plieuse CNC hybride électrique servo WDK-80X1500

Cette Italie Presse plieuse WDK Cette cintreuse CNC est conçue pour la production de tôles de petite et moyenne taille. Basée sur un système hybride combinant servomoteur et actionnement hydraulique, elle est équipée d'une commande numérique graphique DELEM DA-58T haute performance et de fonctions de butée arrière et de découpe automatiques sur 6+1 axes. Adaptée à la production en série de pièces de tôle de précision de taille moyenne à moyenne-mince, elle offre un compromis optimal entre réduction de la consommation d'énergie et précision de pliage.

1) Principaux paramètres techniques de la presse plieuse robotisée italienne

- Pression nominale : 80 tonnes.

- Table de travail (longueur de pliage) : 1500 mm.

- Axes principaux : 6 + 1 axe

Structure:

- Cadre/Bâti : Adopte un bâti monobloc soudé de type caisson avec traitement de vieillissement/recuit (relâchement des contraintes) pour assurer la rigidité et la précision à long terme.

- Glissière et rail de guidage : La glissière de travail utilise principalement des rails de guidage linéaires ou des colonnes de guidage de précision. La course/vitesse de la glissière peut être contrôlée par un servomoteur.

- Butée arrière : généralement équipée d'une butée arrière à vis à billes/courroie synchrone ou à servomoteur, avec une précision de positionnement jusqu'à ±02 mm (en fonction du réseau/codeur et de la précision mécanique).

- Hydraulique et vannes : des vannes hydrauliques de haute qualité (par exemple, Rexroth) et des réservoirs d’huile indépendants (courants dans les systèmes hybrides) assurent une pression stable et une réponse plus rapide.

Contrôleur DELEM DA-58T :

Le DELEM DA-58T est un contrôleur tactile graphique 2D pour le pliage synchrone.

Les principales caractéristiques sont les suivantes :

- Programmation graphique sur écran tactile, séquence de flexion visuelle et simulation (détection de collision, calcul automatique de la séquence).

- Prend en charge la fonction tandem et le contrôle du bombage CNC.

- Prend en charge la commande de vannes en boucle fermée/ouverte, les interfaces servo/variateur de fréquence, les interfaces USB et réseau, et la prise en charge des logiciels de profil hors ligne.

2) Avantages du système servo-hydraulique hybride

- Économies d'énergie : Le servomoteur est alimenté à la demande, et l'utilisation de variateurs de fréquence/servomoteurs pour la pompe à huile réduit considérablement la consommation d'énergie.

- Faible élévation de température et faible niveau sonore : comparé aux systèmes de pompes à débit constant traditionnels, la température de l’huile est plus basse et le bruit est moindre.

- Récupération de vitesse et d'énergie : Un contrôle de vitesse et une gestion de l'énergie plus flexibles sont possibles à différentes étapes d'approche, de flexion et de rétraction, améliorant ainsi le temps de cycle de production.

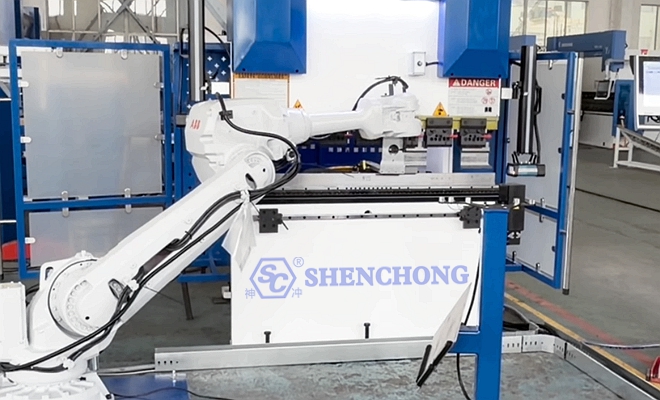

2. Unité de pliage robotisée italienne ABB IRB 4600-60 Robot

Le robot ABB IRB 4600 est un robot polyvalent et très performant, optimisé pour les cycles de production courts. Il est particulièrement adapté aux environnements où des robots compacts contribuent à la création de cellules de production haute densité. L'IRB 4600 permet de concevoir des cellules de production plus compactes, ce qui augmente le rendement et la qualité des produits, et améliore ainsi l'efficacité de la production.

Spécifications de l'ABB IRB 4600-60 :

Paramètres | Vvaleurs |

Nombre d'axes | 6 axes |

Capacité de charge | Poids maximal 60 kg |

Atteindre | 2,05 m (environ 2050 mm) |

Répétabilité | ± 0,05 mm |

Poids | Environ 435 kg |

Méthode d'installation | Compatible avec différentes méthodes d'installation, notamment au sol, inclinée et suspendue. |

Manette | Compatible avec le contrôleur IRC5 |

Principaux avantages et caractéristiques :

- Haute efficacité/Cycle rapide

Comparé aux normes de l'industrie, le temps de cycle de l'IRB 4600 est réduit d'environ 20 à 25%.

Son accélération et sa vitesse de pointe figurent parmi les meilleures de sa catégorie, ce qui se traduit par une augmentation significative du débit et de l'efficacité de la production sur les lignes de production automatisées.

- Conception compacte et gain de place

Structure compacte : La base est petite (environ 512 mm × 676 mm) et la conception du bras et du poignet est également fine et compacte. Cela permet de placer le robot plus près de l’équipement ou de la machine à entretenir, ce qui permet de gagner de la place dans l’atelier.

Adapté aux lignes de production « haute densité » : particulièrement avantageux pour les applications à espace limité, nécessitant le travail collaboratif de plusieurs robots ou un travail à proximité de machines.

- Excellente flexibilité et adaptabilité à l'installation

Compatible avec de multiples méthodes d'installation : au sol, incliné, sur étagère/semi-étagère, inversé, etc.

Adaptable à différentes configurations d'atelier et structures d'équipements, il peut être déployé de manière flexible pour diverses applications telles que le chargement/déchargement, l'alimentation de machines, l'assemblage, la manutention, le soudage et le collage.

- Excellente précision et fiabilité

La précision de positionnement répétitive est de ±0,05 à 0,06 mm, répondant aux exigences de nombreuses applications industrielles avec des exigences de haute précision (telles que l'assemblage, le soudage et la manutention de précision).

La conception structurelle et le système de contrôle (IRC5) sont matures et stables, et peuvent être intégrés à divers équipements/systèmes (tels que des automates programmables, des lignes de production automatisées et des équipements périphériques).

- Bonne protection et adaptabilité environnementale

L'indice de protection standard est IP67, offrant des capacités d'étanchéité à la poussière, à l'eau et à la pollution, adaptées aux environnements industriels difficiles/complexes (tels que la fonderie, la pulvérisation, le nettoyage et l'industrie lourde).

L'ABB IRB 4600-60 est un robot industriel polyvalent qui allie vitesse, précision et capacité de charge élevées à flexibilité, compacité et protection. Pour les lignes de production automatisées nécessitant la manutention de charges moyennes à élevées, l'assemblage, le soudage, le chargement/déchargement et le traitement des matériaux, il constitue souvent un choix rentable, stable et fiable. Ses avantages sont particulièrement manifestes dans les usines modernes à espace restreint, où la collaboration entre plusieurs robots et un déploiement à haute densité sont indispensables.

3. Analyse des avantages : Unité de pliage robotisée SC Italy à vendre

Cette combinaison offre une solution d'automatisation équilibrée pour les lignes de production à petits et moyens lots, ainsi que pour la production multivariée en volume moyen. La capacité de charge et l'envergure du bras du robot sont adaptées à une longueur de flexion de 1,5 m. La programmation graphique multiaxes et la détection de collision du DA-58T prennent en charge les processus complexes, ce qui se traduit par des gains significatifs en termes de productivité, de sécurité et de régularité.

1) Capacité et temps de cycle

Temps de cycle plus court :

Le chargement et le déchargement automatisés par des robots permettent une préparation continue de la pièce suivante et réduisent les déplacements inutiles des opérateurs (le chargement/déchargement combiné aux mouvements des dispositifs de fixation réduit généralement de manière significative le temps d'attente pour le chargement/déchargement manuel par pièce). La conception à haute accélération et à grande vitesse de l'IRB 4600 réduit le temps de manutention.

Processus parallèles :

Les robots peuvent effectuer l'étape suivante de préparation ou de déchargement des pièces pendant que la machine à plier effectue le pliage, augmentant ainsi l'utilisation de la broche de la machine à plier (débit total).

Référence de données approximatives :

Pour les processus courants impliquant des petites pièces de 1,5 m, le chargement et le déchargement automatisés peuvent réduire le temps d'opération global par pièce de 30 à 60 s manuellement à 15 à 30 s (en fonction de la complexité du dispositif de fixation et du nombre de pliages).

2) Qualité et constance du produit

Haute répétabilité :

La machine IRB 4600 atteint une répétabilité d'environ 0,06 mm. Le système DA-58T assure une séquence de pliage précise et un contrôle multiaxes de la butée arrière. Ensemble, ces éléments garantissent la constance dimensionnelle et la traçabilité des pièces produites par lots.

Réduction des erreurs humaines :

La préhension et le positionnement précis du robot, associés aux séquences de pliage programmées par le contrôleur, réduisent les taux de retouche dus aux erreurs humaines et aux variations de fonctionnement.

3) Sécurité et environnement de travail

Réduction des risques liés au contact direct :

Le remplacement du travail manuel par des robots dans la zone de pliage pour la manutention des pièces réduit considérablement le risque de blessures par pincement/écrasement (mais une conception appropriée des barrières/portes/automates de sécurité est nécessaire).

4) Automatisation et flexibilité des processus

Programmation multi-axes et graphique DA-58T :

Il prend en charge la programmation graphique 2D, le calcul automatique de la séquence de pliage et la détection des collisions, réduisant ainsi la complexité de la programmation de la liaison robot-machine-outil et facilitant les changements rapides de pièces et la production en petits lots et multivariétés.

Capacités de processus « 6+1 axes » :

La machine-outil est dotée de plusieurs axes de butée arrière, permettant des opérations complexes de positionnement, de pliage et multi-stations. Lorsque le robot assure le chargement/déchargement (ou le suivi du 7e axe), il prend en charge des processus complexes et de multiples liaisons de pliage (par exemple, retournement, préhension multiple). Conception modulaire des dispositifs de fixation : les pinces électriques/pneumatiques et les palettes de fixation à changement rapide facilitent l’intégration des robots à la ligne de production.

5) Efficacité économique et retour sur investissement

Réduction des coûts de main-d'œuvre et augmentation de la production :

Les systèmes automatisés à plusieurs équipes sont plus faciles à mettre en œuvre et une disponibilité accrue permet de réduire directement les coûts unitaires. La réduction des coûts d'exploitation et des rebuts, ainsi que l'augmentation de la production, sont essentielles à la rentabilité des robots.

Réduction des pertes de matériaux/taux de retouche :

Un positionnement et un pliage plus stables réduisent les retouches et les rebuts, ce qui permet de réaliser des économies indirectes.

Évolutivité :

Dans un premier temps, le chargement et le déchargement automatisés d'une seule machine peuvent être mis en œuvre, puis étendus ultérieurement aux rayonnages, à la palettisation ou aux lignes de production intégrées, ce qui rend l'investissement précieux pour l'expansion.

6) Faisabilité technique

Adaptabilité des paramètres du robot :

L'IRB 4600-60 (2,05 m, 60 kg) offre une portée et une capacité de charge parfaitement adaptées aux opérations de chargement et de déchargement avec une cintreuse de 1,5 m (une marge de 30 à 40 kg est généralement prévue pour le dispositif de fixation et la pièce à usiner afin d'assurer une meilleure stabilité). Compatibilité avec les automates programmables : le DELEM DA-58T prend en charge Ethernet et les E/S numériques et dispose de capacités de synchronisation multiaxes, ce qui le rend compatible avec les automates programmables et les robots via une interface numérique standard ou un réseau Ethernet industriel.

4. Applications typiques

Cintrage de précision des châssis/panneaux, traitement par lots et lignes de cintrage automatisées reliées à des robots.

Cette unité de pliage robotisée italienne est parfaitement adaptée aux pièces d'une largeur ≤ 1 500 mm et d'une épaisseur/matériau compatible avec la capacité nominale de l'équipement (par exemple, acier/acier inoxydable/aluminium courants de 0,5 à 6 mm). Si votre production exige une grande répétabilité, une consommation d'énergie minimale et une évolutivité d'automatisation, ce modèle WDK hybride servo 80 t/1 500 mm à 6+1 axes constitue une solution de milieu de gamme idéale.

5. Entretien quotidien et pièces d'usure

- Contrôlez et remplacez régulièrement l'huile hydraulique et les filtres (selon les intervalles recommandés par le fabricant).

- Lubrifiez les rails de guidage et la vis-mère (ou la crémaillère) de la butée arrière.

- Protégez le contrôleur et l'armoire électrique de l'humidité et de la poussière ; assurez une circulation d'air de refroidissement sans obstruction.

- Calibrez régulièrement la précision de positionnement et le point de référence de la butée arrière (le DA-58T fournit une fonction de point de référence/zéro).