Table des matières

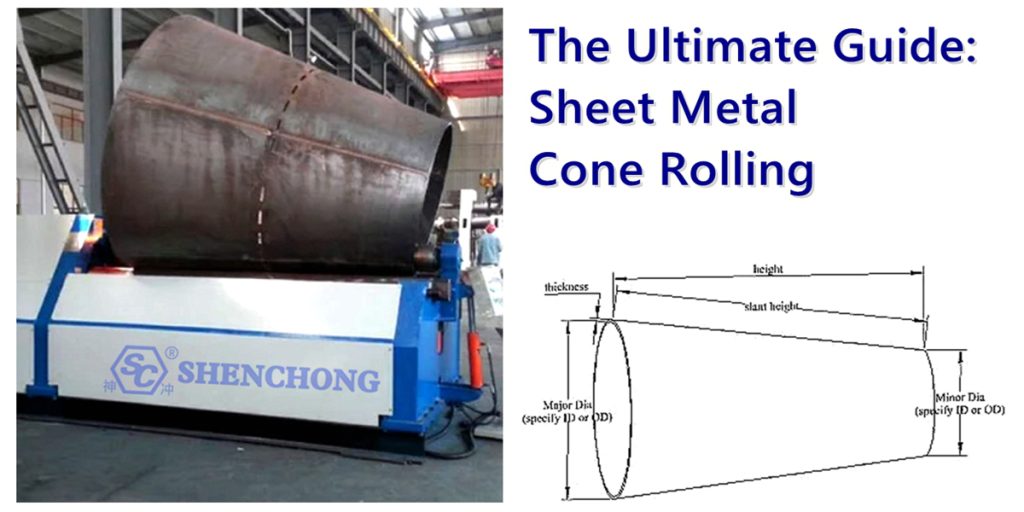

Le laminage conique de tôle désigne généralement le processus de laminage d'une tôle en un cylindre conique (cône). Il s'agit d'un procédé de formage courant dans l'usinage de la tôle. Il diffère du laminage classique (laminage en forme cylindrique) car le laminage conique implique des diamètres différents aux deux extrémités, formant ainsi un cône biseauté.

1. Qu'est-ce que le laminage conique de tôle ?

Le laminage conique désigne un procédé de formage par lequel une tôle est transformée en un cylindre conique (c'est-à-dire un cône) par laminage. Une pièce de tôle trapézoïdale ou en éventail est laminée en un cône en forme de trompette ou d'entonnoir par un machine à rouler les plaquesCe procédé est appelé « laminage conique ».

Définition:

Le laminage conique de tôle est un processus de formage de tôle qui utilise une machine à rouler les plaques pour plier la tôle le long de rayons inégaux en ajustant la position du rouleau et la pression pour former une structure conique avec des diamètres différents aux deux extrémités.

Caractéristiques typiques du laminage conique de tôles :

Caractéristiques | Description |

Apparence | Un cylindre conique avec une extrémité plus grande que l'autre |

Forme de la feuille | Généralement une plaque en forme d'éventail ou trapézoïdale |

Équipement de traitement | Machine à rouler les tôles à trois ou quatre rouleaux avec position des rouleaux réglable |

Domaines d'application | Conduits de ventilation, entonnoirs, cheminées, fûts coniques, pièces mécaniques, etc. |

2. Principales caractéristiques du processus de laminage conique de plaques métalliques

Les principales caractéristiques du processus de laminage conique de tôle se reflètent principalement dans les aspects suivants, qui déterminent son mode de fonctionnement et sa difficulté :

1) Forme de plaque spéciale

Des plaques trapézoïdales ou en éventail sont généralement utilisées à la place des plaques rectangulaires.

Lors du dépliage, un calcul précis doit être effectué en fonction de la taille du cône. Le diagramme de dépliage est une coupe d'un éventail annulaire.

2) La méthode de laminage est différente du laminage ordinaire

Le laminage ordinaire est un laminage à rayon égal (même diamètre des deux côtés).

Le laminage conique nécessite des rayons inégaux des deux côtés, et un côté est serré et l'autre côté est lâche pendant le processus de laminage pour former un cône.

3) Le rouleau doit être réglé de manière excentrique

Lors du laminage du cône, le rouleau supérieur ou inférieur doit être ajusté axialement (de manière excentrique) pour générer une plus grande force de flexion sur un côté de la plaque pour former un cône.

Certaines machines spéciales de laminage de plaques sont équipées de dispositifs de laminage conique ou de fonctions de réglage électrique.

4) La précision du formage dépend de l'expérience et du réglage

Au cours du processus de laminage de cônes de tôle, des problèmes tels que des déviations, des glissements, des arrondis irréguliers et des ouvertures lâches sont susceptibles de se produire.

L'opérateur doit avoir une riche expérience et contrôler la trajectoire et l'angle de roulement grâce à un réglage fin progressif.

5) Le produit fini nécessite un post-traitement

Après le laminage, il est généralement nécessaire d'effectuer des processus tels que l'appariement, le soudage et la correction.

Certains cônes doivent être taillés ou façonnés pour améliorer la précision et l'apparence.

6) Répartition inégale des contraintes

Lors du processus de laminage conique de tôle, les deux côtés de la plaque sont soumis à des forces différentes, ce qui est sujet au rebond du matériau, à la déformation ou à la fissuration, en particulier dans les plaques épaisses ou les grandes structures coniques.

7) Exigences élevées en matière d'équipement

Il est recommandé d'utiliser une machine à rouler les plaques symétriques à trois rouleaux ou une machine à rouler les plaques à quatre rouleaux avec une fonction de laminage conique.

Pour les cônes de plaques de grande taille ou épais, un équipement personnalisé ou des machines de laminage de plaques CNC peuvent être nécessaires.

3. Brève description des étapes de fonctionnement du laminage de cônes métalliques

Les étapes de fonctionnement du laminage conique peuvent être brièvement divisées en les maillons clés suivants, qui conviennent au traitement de cylindres coniques à l'aide de machines de laminage de plaques à trois ou quatre rouleaux :

1) Dessiner le diagramme de développement

Selon les paramètres tels que le grand diamètre d'extrémité, le petit diamètre d'extrémité, la hauteur, etc. du cône fini.

Calculer la longueur de la génératrice et l'angle de développement.

Obtenez une forme de plaque dépliée en éventail ou trapézoïdale.

Le dessin CAO ou la géométrie manuelle peuvent être utilisés pour aider au déroulement de la conception.

2) Préparation du matériel

Découper des plaques métalliques (acier au carbone, acier inoxydable, aluminium, etc.) selon la taille du schéma de développement.

Ébavurez la surface de la plaque et maintenez-la plane et propre.

3) Traitement de pré-cintrage

Pré-pliez les deux extrémités de la plaque pour réduire l'effet de bord droit des première et dernière sections du laminage.

Elle peut être complétée par une machine à rouler les plaques ou un équipement de pré-cintrage.

4) Réglage de la machine à rouler les tôles

Ajustez le rouleau de la machine à rouler les plaques pour qu'un côté soit excentriquement désaligné afin de former un cône.

Contrôlez l'amplitude du désalignement en fonction de la taille de l'angle du cône.

La fonction de laminage conique peut être activée pour les équipements soumis à des conditions.

5) Commencez à rouler

Envoyez la feuille dans les rouleaux dans le sens défini et démarrez la machine lentement.

Surveillez le processus de laminage en temps réel pour éviter que la feuille ne dévisse ou ne glisse.

Ajustez finement la position du rouleau supérieur/inférieur en fonction de la situation de roulement.

6) Joint de couture

Après avoir roulé, ajustez les deux extrémités pour fermer la couture.

Vérifiez la rondeur du cône et l'espace entre les joints, et effectuez un façonnage local.

7) Soudage et correction

Soudez par points ou soudez entièrement le joint.

Meulez les surfaces intérieures et extérieures et corrigez la rondeur si nécessaire.

Pour des exigences de haute précision, un façonnage mécanique peut également être réalisé.

8) Inspection et traitement ultérieur

Vérifiez la taille, la rondeur, la conicité, la qualité de la soudure, etc.

Produire de la protection antirouille, de la pulvérisation ou un assemblage supplémentaire selon les besoins.

4. Comment rouler un cône ?

1) Étape de préparation

– Effacer les paramètres de taille

Grand diamètre d'extrémité (D₁)

Petit diamètre d'extrémité (D₂)

Hauteur du cône (H)

Épaisseur de la plaque (t)

– Calculer et dessiner le diagramme de déroulement

Le diagramme de dépliage est généralement un secteur circulaire. Les rayons des arcs intérieur et extérieur ainsi que l'angle de dépliage sont calculés à partir de la relation géométrique du cône.

La CAO ou des formules peuvent être utilisées pour aider au calcul.

2) Réglage de l'équipement

– Sélectionnez un cône en tôle machine à rouler

Si la plaque est grande et épaisse, il est recommandé d'utiliser une machine à rouler les plaques à trois ou quatre rouleaux, de préférence avec une fonction de laminage conique (par exemple, le rouleau supérieur peut être incliné et ajusté).

S'il s'agit simplement d'une petite pièce conique, vous pouvez acheter un machine à rouler les cônes spéciaux abordable.

– Régler le désalignement des rouleaux

Décalez un côté du rouleau supérieur ou inférieur de manière appropriée pour former une différence d'angle.

Serrez un côté et relâchez l’autre côté pour obtenir un effet de roulement conique.

3) Étapes de l'opération de laminage

– Chargement des plaques

Placez le secteur coupé ou la plaque trapézoïdale dans la machine à rouler les plaques.

Assurez-vous que la grande extrémité est du côté serré et que la petite extrémité est du côté lâche.

– Commence à rouler

Démarrez l'équipement lentement et observez la trajectoire de la plaque.

Ajustez le degré d'excentricité en temps réel pour assurer une conicité uniforme.

Évitez les déviations, les sauts de matériaux, les glissements et autres problèmes.

– Roulage par lots (si nécessaire)

Pour les grands cônes ou les plaques épaisses, une méthode en deux étapes ou une méthode de réglage fin à alimentation multiple peut être adoptée pour le laminage segmenté.

4) Post-traitement

– Alignement des coutures

Après le roulage, vérifiez l'alignement des deux côtés.

En cas de désalignement ou d'ovalisation, utilisez un cric, un marteau ou une machine à arrondir spéciale pour effectuer le réglage.

– Soudage et meulage

Soudez par points et soudez les coutures.

Ensuite, poncez, retirez les scories et façonnez pour garantir une surface nette et belle.

– Inspecter le produit fini

Vérifiez si la conicité, la rondeur et la taille répondent aux normes.

S'il y a une erreur, réparez ou rembobinez de manière appropriée.

5. Précautions à prendre pour rouler les cônes

Lors du processus de laminage des cônes (c'est-à-dire de laminage des cônes), plusieurs précautions essentielles doivent être prises pour garantir la qualité du formage, la sécurité et la protection des équipements :

1) Dépliage précis de la feuille

Le calcul du diagramme de dépliage doit être précis, en particulier l'angle, le rayon et la longueur de la génératrice ne doivent pas être erronés.

Le diagramme de dépliage est généralement en éventail ou trapézoïdal. Toute erreur entraînera directement un échec de laminage ou des difficultés de sertissage.

2) Réglage raisonnable du rouleau

Lors du laminage de cônes, le rouleau doit être désaligné de manière excentrique, sinon le cône ne peut pas être déroulé.

L'angle de désalignement doit être ajusté en fonction de la taille du cône. Une excentricité trop faible ou trop importante entraînera un mauvais roulage.

La machine à rouler les plaques avec fonction de laminage conique est plus pratique à régler.

3) Empêcher la déviation pendant le roulage

En raison de la force inégale des deux côtés, la feuille est facile à dévier lors du laminage des cônes.

Il est nécessaire d'avancer lentement pendant l'opération et d'ajuster finement la pression et la position à tout moment pour maintenir la symétrie.

4) Faites correspondre l'épaisseur de la feuille avec le cône

Plus la feuille est épaisse et plus la conicité est grande, plus elle est difficile à rouler.

Pour les tôles épaisses à grandes conicités, il est nécessaire d'ajuster plusieurs fois le laminage segmenté, voire d'utiliser le pliage à chaud et le soudage segmenté.

5) Le pré-cintrage doit être suffisant

Les deux extrémités de la plaque doivent être pré-pliées pour réduire la longueur du bord droit au niveau du joint et faciliter l'assemblage.

Dans le cas contraire, des problèmes tels que la déformation du port et des difficultés d’amarrage surviendront.

6) Contrôle de la précision des joints

Après le laminage, il peut y avoir des ouvertures et des bords mal alignés des deux côtés, qui nécessitent une assistance manuelle ou mécanique pour l'arrondi et l'assemblage.

Une interface lâche affectera le soudage ultérieur et la résistance structurelle.

7) La soudure doit être uniforme et façonnée au bon moment

Avant le soudage, le positionnement doit être précis pour éviter le rétrécissement et la déformation.

S'il y a une déformation après le soudage, une correction et une mise en forme du cône doivent être effectuées.

8) Spécifications de fonctionnement de sécurité

Pendant le processus de roulage, il est strictement interdit de toucher la zone du rouleau avec les mains.

Portez des gants de protection, des lunettes de protection, etc. pour éviter que la plaque ne rebondisse ou ne se coupe.

9) Le choix de l'équipement doit être approprié

Il est recommandé d'utiliser un rouleau à trois rouleaux ou machine à rouler les plaques à quatre rouleaux avec une fonction de roulement conique.

Pour les pièces très épaisses et très grandes, pensez à utiliser une machine à rouler les plaques hydraulique très résistante.

10) L'inspection du produit fini ne peut être ignorée

Après le formage, des indicateurs clés tels que la conicité, la rondeur, le jeu des joints et la qualité du soudage doivent être vérifiés.

Les produits comportant des erreurs importantes doivent être corrigés ou mis au rebut.

6. Résumé et conseils

Le procédé de laminage d'une plaque métallique en cône consiste à utiliser une lamineuse pour laminer une plaque en éventail ou trapézoïdale en un cylindre conique dont une extrémité est plus large que l'autre. Cette opération est plus complexe que le laminage classique et nécessite un bon réglage de l'équipement et des compétences opérationnelles.

- Épaisseur de la plaque : les plaques épaisses sont plus difficiles à laminer et nécessitent un pré-cintrage raisonnable

- Taille du cône : Plus le cône est grand, plus la tâche est difficile. Il est recommandé de tester d'abord une courte section.

- Expérience de l'opérateur : L'opération de laminage du cône nécessite la coopération de travailleurs qualifiés et l'expérience est cruciale

- Mesures de sécurité : Il est strictement interdit de s'approcher de la zone de roulage avec les mains et de porter des équipements de protection