Sommario

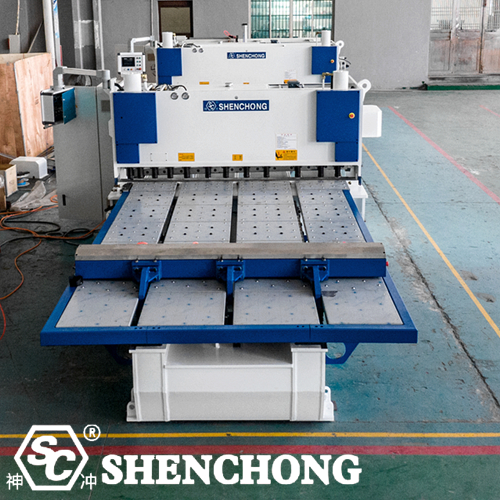

La cesoia CNC ad alimentazione frontale è una tradizionale cesoia per lamiere con un meccanismo di alimentazione frontale automatizzato. Questo sistema alimenta automaticamente la lamiera nella posizione di taglio in base alle dimensioni impostate, garantendo un taglio ad alta efficienza e precisione. Sono comunemente utilizzate in settori quali la lavorazione della lamiera, l'industria automobilistica, la produzione di elettrodomestici, i macchinari edili e le piastre bipolari per celle a combustibile.

Rispetto alle cesoie tradizionali, le principali caratteristiche e vantaggi delle cesoie ad alimentazione frontale risiedono nell'automazione, nella precisione e nella continuità. Di seguito un'analisi dettagliata.

1. Che cos'è una cesoia CNC ad alimentazione frontale?

1) Definizione

UN cesoia per lamiere ad alimentazione frontale è una macchina automatizzata che integra una cesoia idraulica, un sistema di alimentazione servoassistito e un sistema di controllo CNC.

Utilizza un meccanismo di alimentazione frontale per alimentare un intero foglio di metallo nell'area di taglio, dove viene tagliato in sezioni della lunghezza desiderata fino a quando l'intero foglio non è stato lavorato.

2) Componenti della cesoia ad alimentazione frontale

La cesoia a ghigliottina idraulica:

- Fornisce la potenza necessaria per tagliare il foglio.

- Lo spessore e la larghezza di taglio dipendono dal modello della macchina.

Meccanismo di alimentazione anteriore:

- Solitamente utilizza un servomotore + vite a sfere/cremagliera e pignone.

- Fornisce funzioni automatiche di posizionamento, serraggio e alimentazione.

- Il controllo programmabile consente l'alimentazione e la cesoiatura automatizzate in più fasi.

Sistema CNC/PLC:

- Controlla la precisione dell'alimentazione e sincronizza la tosatura.

- Può memorizzare più programmi di processo di tosatura.

- Il morsetto e le guide garantiscono un'alimentazione dei fogli fluida e precisa.

3) Principio di funzionamento

- Il foglio viene posizionato sulla piattaforma di alimentazione.

- Il meccanismo di alimentazione anteriore blocca il foglio e lo fa avanzare lungo la corsa impostata.

- Quando il foglio raggiunge la posizione impostata, la cesoia inizia a premere verso il basso per tagliare.

- Dopo aver completato un ciclo di taglio, la macchina passa automaticamente al ciclo successivo, fino a quando l'intero foglio non viene tagliato.

2. Caratteristiche delle cesoie ad alimentazione frontale

Le cesoie CNC ad alimentazione frontale integrano un sistema di alimentazione frontale automatico (tipicamente un servoazionamento + vite/cremagliera e pignone o rullo) con una cesoia tradizionale a cancello/oscillante, ottenendo posizionamento, serraggio, alimentazione e taglio automatici integrati. Sono adatte per il taglio in lotti, a lunghezza fissa o multi-sezione.

Caratteristiche principali:

- Alimentazione automatica: alimenta continuamente il materiale secondo le dimensioni preimpostate, riducendo l'allineamento e la manipolazione manuali.

- Posizionamento ad alta precisione: il controllo a circuito chiuso servo/encoder consente di ottenere una precisione di posizionamento di ±1 mm per lamiere sottili (a seconda del modello di macchina e delle condizioni operative).

- Elaborazione batch programmabile: il CNC/PLC può memorizzare più programmi di taglio, supportando il taglio continuo di più processi.

- Sistema di serraggio e supporto: il serraggio automatico, il registro posteriore regolabile e le guide laterali garantiscono la stabilità del materiale.

- Interfaccia uomo-macchina e integrazione software: alcuni modelli supportano l'integrazione con software di nesting/nesting, consentendo la generazione diretta di piani di taglio dallo schema di taglio. Espansione modulare: le periferiche opzionali includono alimentazione estesa, inversione, trasporto sfridi e pallettizzazione automatica.

1) Alimentazione automatizzata

Il meccanismo di alimentazione azionato da servomotore consente l'alimentazione e il posizionamento precisi delle piastre.

Sono disponibili diverse impostazioni di lunghezza, consentendo più operazioni di taglio continuo su una singola piastra.

2) Controllo CNC

I processi di alimentazione e taglio sono controllati da un sistema PLC o CNC.

È supportata la programmazione parametrica, che consente di memorizzare i processi utilizzati di frequente per ridurre le impostazioni ripetitive.

3) Meccanismo di alimentazione ad alta precisione

Utilizza una vite a sfere o una trasmissione a pignone e cremagliera per un'elevata precisione di posizionamento (in genere entro ±0,1 mm).

Un meccanismo di serraggio garantisce la rettilineità e la stabilità della piastra.

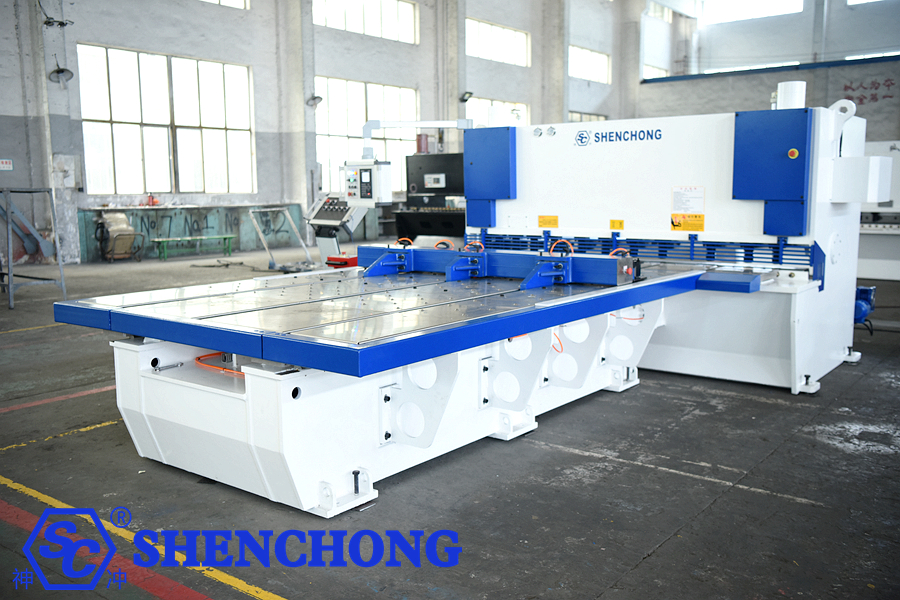

4) Altamente integrato con la macchina di taglio

Il sistema di alimentazione frontale si integra perfettamente con le cesoie idrauliche a saracinesca/oscillanti per un funzionamento coordinato.

Facili da caricare e scaricare, con un ingombro relativamente compatto.

5) Altamente adattabile

Compatibile con diversi tipi di piastre, tra cui acciaio al carbonio, acciaio inossidabile e alluminio.

Adatto allo scarico automatico di lamiere spesse, medie e sottili.

Punti tecnici chiave (fattori chiave delle prestazioni):

- Precisione di alimentazione: determinata dal servo + encoder, dall'errore di trasmissione e dalla rigidità della guida e dell'attrezzatura.

- Metodo e forza di serraggio: una forza di serraggio insufficiente può causare lo slittamento del materiale, mentre una forza eccessiva può causarne la deformazione.

- Corrispondenza corsa/velocità: la corsa di avanzamento e il profilo di accelerazione/decelerazione devono corrispondere al ciclo di taglio per evitare inceppamenti e attese.

- Spazio tra le lame: la regolazione della lama influisce direttamente sulla qualità del taglio e sulla durata della matrice.

- Sistema di registro posteriore: la precisione del posizionamento del registro posteriore influisce sulla stabilità della lunghezza.

- Programma di controllo e interfaccia uomo-macchina: l'usabilità influisce sull'efficienza della commutazione e sul tasso di errore dell'operatore.

- Capacità di movimentazione dei materiali: larghezza massima, spessore massimo e materiali con elevata tensione/elasticità (come l'acciaio inossidabile sottile) richiedono configurazioni specifiche.

- Gestione degli scarti e delle inversioni: la gestione degli scarti è fondamentale nella produzione di massa, poiché la mancata gestione può avere ripercussioni sui tempi di ciclo e sulla sicurezza.

Manutenzione e durata d'uso:

- Ogni giorno: mantenere pulite e lubrificare regolarmente le guide, ispezionare e serrare i dispositivi di fissaggio e gli elementi di fissaggio della trasmissione.

- Periodico: rilevare e affilare/sostituire l'usura delle lame, sostituire l'olio idraulico e i filtri e calibrare i parametri del servosistema.

- Pezzi di ricambio: è necessario predisporre una strategia per i pezzi di ricambio per set di lame, registri posteriori, guarnizioni dei cilindri, sensori e servoazionamenti.

- Formazione: gli operatori e il personale addetto alla manutenzione in prima linea devono ricevere una formazione sulla regolazione della distanza tra le lame, sulla regolazione della forza di serraggio e sulla risposta alle emergenze.

- Una corretta manutenzione può prolungare notevolmente la durata delle macchine utensili e mantenerne la precisione (gli intervalli di manutenzione tipici includono ispezioni giornaliere, mensili e annuali).

Lista di controllo per la selezione:

- Specificare il tipo di materiale (acciaio al carbonio/acciaio inossidabile/alluminio), lo spessore massimo, la larghezza della piastra, la dimensione del lotto e la distribuzione della lunghezza.

- Precisione di alimentazione richiesta e tolleranza del prodotto finito (ad esempio, ±1 mm/±0,5 mm).

- Lunghezza massima prevista del pezzo e lunghezza minima di taglio (che influenzano la progettazione del meccanismo di alimentazione).

- Necessità di integrazione con software di nesting/scarico o automazione a monte (presse piegatrici/punzonatrici).

- Turni e utilizzo previsti (che influenzano la durabilità e la configurazione di raffreddamento/manutenzione).

- Sicurezza e conformità: requisiti per protezioni di sicurezza, barriere fotoelettriche, arresti di emergenza, certificazione CE, ecc.

- Disponibilità di budget e pezzi di ricambio: lame, componenti idraulici, servocompressori.

3. Vantaggi delle cesoie ad alimentazione frontale

- Migliorare l'efficienza produttiva

- Completa automaticamente l'alimentazione e il posizionamento, eliminando l'allineamento manuale ripetitivo.

- Un singolo caricamento consente di effettuare più tagli continui, riducendo significativamente i tempi del ciclo di produzione.

- Garantisce precisione e coerenza del taglio

- Il sistema servo garantisce dimensioni di alimentazione precise.

- Ogni taglio presenta un errore minimo, rendendolo adatto alla lavorazione di pezzi ad alta precisione.

- Riduce i costi di manodopera e l'intensità del lavoro

- Gli operatori devono solo caricare e scaricare le piastre, eliminando così le frequenti operazioni di allineamento.

- Questa soluzione è particolarmente efficace per piastre di acciaio grandi e pesanti, consentendo di risparmiare tempo e fatica.

- Migliorare la sicurezza della produzione

- Tenetevi lontani dalla zona di taglio, eliminando così i potenziali rischi per la sicurezza associati all'alimentazione manuale.

- Riduzione degli incidenti causati da errori dell'operatore.

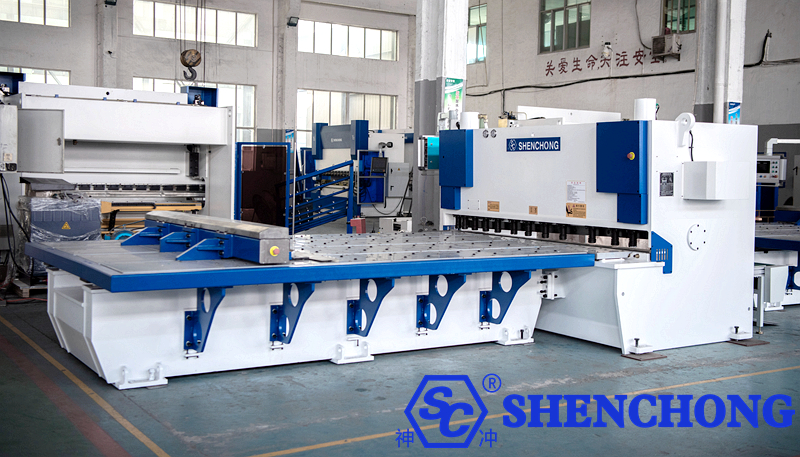

- Adatto alla produzione di massa e alla produzione intelligente

- Può essere integrato con carico e scarico automatizzati e sistemi di stoccaggio per creare una linea di produzione flessibile.

- Può essere integrato in officine di produzione intelligenti per migliorare l'automazione complessiva.

- Risparmio di materiali

- Il taglio su misura ad alta precisione riduce gli sprechi di materiale dovuti a errori.

- Ottimizza l'utilizzo delle piastre.

Cesoia ad alimentazione frontale vs. cesoia tradizionale

Tabella comparativa tra cesoia ad alimentazione frontale e cesoia tradizionale:

Dimensioni di confronto | Macchine per la tosatura tradizionali | Cesoia ad alimentazione frontale | Differenze e vantaggi |

Metodo di alimentazione | Alimentazione e posizionamento manuale | Alimentazione servo automatica, controllo del programma | L'automazione sostituisce il lavoro manuale, offrendo maggiore efficienza e precisione |

Operatore | Richiede almeno due persone (alimentazione e funzionamento) | Operazione da una sola persona | Riduce l'intensità del lavoro e riduce l'intensità del lavoro |

Efficienza produttiva | Bassa efficienza per operazione di taglio, lungo tempo di posizionamento | Alimentazione continua, taglio a ciclo automatico | Aumenta l'efficienza da 2 a 5 volte, rendendolo adatto alla produzione di massa |

Precisione di taglio | Dipendente dal posizionamento manuale, errore elevato (±1-2 mm) | Servocomando, bassa tolleranza (±0,1-0,3 mm) | Maggiore precisione e migliore consistenza del prodotto |

Sicurezza | Avvicinamento manuale alla lama, rischio elevato | Alimentazione automatica, tenendo il personale lontano dalla lama | Sicurezza notevolmente migliorata |

Livello di intelligenza | Nessuna programmazione, solo funzionamento meccanico | Controllo programmabile, memorizzazione dati multipla | Passa rapidamente da un'attività all'altra, riducendo i tempi di cambio |

Scenari applicativi | Adatto per piccoli lotti, bassa precisione e bassi costi di manodopera | Produzione ad alto volume, lunghezza fissa, alta precisione, tempi di consegna brevi | Le cesoie ad alimentazione frontale sono più adatte alla moderna produzione di lamiere |

Gestione e tracciabilità | Nessuna registrazione dei dati | Il sistema CNC registra i dati di taglio | Facilita la gestione dei processi e la contabilità dei costi |

Costo di investimento | Prezzo basso | Prezzo elevato dell'attrezzatura | Investimento iniziale elevato, ma ROI a lungo termine più elevato |

- Le cesoie tradizionali sono adatte per piccoli lotti, requisiti di bassa precisione e bassa sensibilità ai costi di manodopera.

- Le cesoie frontali CNC offrono vantaggi globali in termini di efficienza, precisione, sicurezza e intelligenza, rendendole più adatte alla produzione intelligente di lamiere su larga scala.

4. Riepilogo

La caratteristica più importante della cesoia CNC ad alimentazione frontale è "alimentazione automatica + cesoia ad alta precisione". I suoi vantaggi includono maggiore efficienza, precisione garantita e riduzione del lavoro manuale e dei rischi per la sicurezza, rendendola ideale per il taglio di lamiere standardizzate e prodotte in serie.

Caratteristiche e vantaggi:

- Elevata efficienza: l'alimentazione automatica elimina il riposizionamento manuale della lamiera.

- Alta precisione: servocontrollato, la precisione di alimentazione raggiunge ±1 mm.

- Riduzione dell'intensità del lavoro: riduce la movimentazione manuale e l'allineamento.

- Maggiore sicurezza: i lavoratori sono più lontani dalla lama, riducendo il rischio di incidenti.

- Adatto alla produzione di massa: sono possibili l'alimentazione e la tranciatura continue.

Applicazioni:

- Taglio in lotti di lamiere: acciaio, acciaio inossidabile, alluminio, ecc.

- Nuova industria energetica: taglio delle piastre bipolari delle celle a combustibile e degli involucri delle batterie

- Industria automobilistica/degli elettrodomestici: taglio in serie di pannelli e rivestimenti in lamiera

- Macchinari di ingegneria: pre-lavorazione di parti in lamiera spessa.