導入

目次

板金曲げ加工は、金属板を所望の角度と形状に成形する重要な製造工程です。自動車、航空宇宙、建設、エレクトロニクスなどの業界で重要な役割を果たしています。しかし、なぜ板金曲げ加工では形状を維持できないことが多いのでしょうか?その答えは、スプリングバックと呼ばれる現象にあります。曲げ加工中に発生する主な課題の一つがスプリングバックです。これは、金属が曲げ加工後に部分的に元の形状に戻る現象で、材料特性、曲げ半径、加えられた力などの要因の影響を受けます。板金曲げ加工におけるスプリングバックは、最終製品の精度低下につながる可能性があります。この記事では、板金曲げ加工におけるスプリングバックの原因、スプリングバックが精度に与える影響、そしてスプリングバックを最小限に抑えるための効果的な戦略について解説します。これらの概念を理解することで、金属加工の精度と品質を大幅に向上させることができます。

板金曲げにおけるスプリングバックとは何ですか?

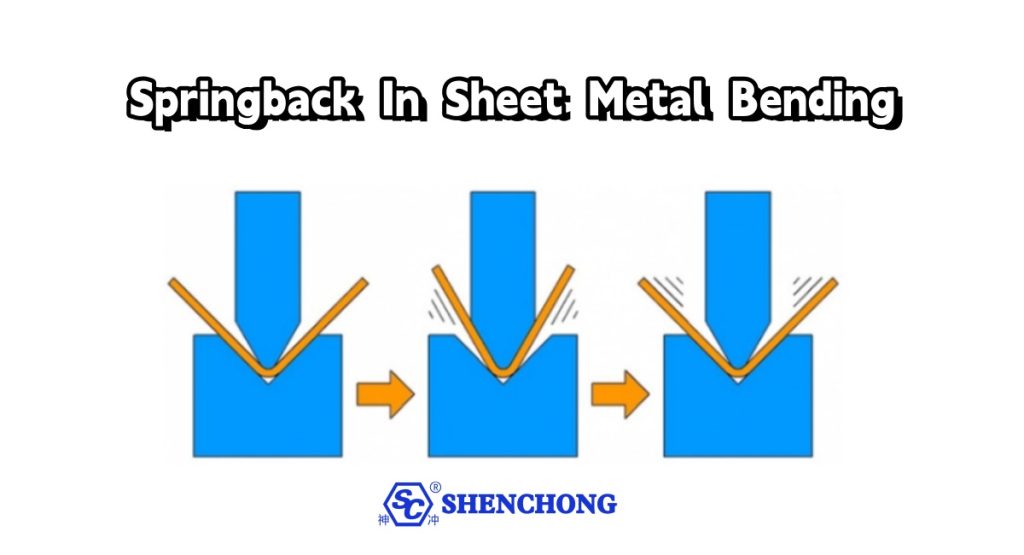

金属板を曲げ加工した後、期待通りの正確な角度や曲率を維持できない場合、スプリングバックが発生します。金属板を曲げ加工するために外力が加えられると、弾性変形と塑性変形を起こします。塑性変形は永久的な変形ですが、弾性変形は一時的なもので、外力が除去されると元に戻ります。この弾性変形の回復により、板材は部分的に元の位置に戻り、スプリングバックが発生します。

物理原理

スプリングバックの原理は、曲げ加工時に発生する内部応力にあります。板材を曲げると、曲げ加工部の外側は引き伸ばされ(引張応力)、内側は圧縮されます(圧縮応力)。曲げ力が除去されると、これらの応力の弾性成分が材料を変形前の状態に戻そうとします。スプリングバックの程度は、材料内部の弾性変形と塑性変形のバランスによって決まります。

スプリングバックに影響を与える要因

いくつかの要因が、発生するスプリングバックの量に影響します。 板金曲げこれらの要因を理解することで、設計および製造プロセス中のスプリングバックを予測および制御するのに役立ちます。

1. 材料特性

- 降伏強度降伏強度の高い金属は、永久変形に抵抗し、元の形状に戻ろうとする傾向が強いため、スプリングバックが発生しやすくなります。高強度鋼やアルミニウム合金は、低炭素鋼に比べてスプリングバックが大きくなります。

- 弾性係数材料の弾性率、つまり剛性は、変形後に元の形状に戻る能力を定義します。鋼鉄などの弾性率の高い金属は、アルミニウムや銅などの柔らかい材料よりもスプリングバックが大きくなります。

スプリングバック角の大きさは、材料の降伏強度αaに正比例し、弾性係数(E)に反比例します。つまり、材料の降伏強度が高いほど弾性係数は小さくなり、板材のスプリングバックは小さくなります。逆に、材料の降伏強度が高いほど、スプリングバックは大きくなります。

高精度が求められる曲げワークの場合、スプリングバックを最小限に抑えるために、高炭素鋼やステンレス鋼などの材料ではなく、低炭素鋼を選択する必要があります。

2. 板厚

厚い板は薄い板よりもスプリングバックが少なくなる傾向があります。これは、厚い板は曲げ加工時に塑性変形が大きく、弾性回復の効果が小さくなるためです。逆に、薄い板は柔軟性と弾性が高く、スプリングバックが大きくなります。

3. 曲げ半径

板厚と曲げ半径の比率はスプリングバックに大きな影響を与えます。板厚に対する曲げ半径が大きい場合、弾性変形が大きくなり、スプリングバックが大きくなります。曲げ半径が小さい場合、塑性変形が大きくなり、スプリングバックが小さくなります。

これは重要な概念です。材料特性が許す限り、板金曲げ部品のフィレットは、加工精度を向上させるために、可能な限り小さな曲げ半径を選択する必要があります。特に、曲げ半径の大きい部品は、加工精度と品質の管理において一定の課題を生じることに留意してください。

4.曲げ角度

曲げ角度が大きいほど、板金曲げ加工におけるスプリングバックの影響は大きくなります。例えば、板金を大きな角度(90度以上)に曲げると、材料にかかる応力が大きくなり、曲げ力が除去された際にスプリングバックが発生する可能性が高くなります。

逆に、曲げ中心角が小さいということは、変形領域が小さいことを意味し、弾性変形の累積量が小さくなり、板金曲げにおける総スプリングバックが小さくなります。

5.曲げ方法

エアベンディングやボトミングなど、曲げ方法の違いによってスプリングバックの度合いは異なります。エアベンディングでは、シートは部分的にしか支持されないため、弾性回復が大きくなります。一方、ボトミング(シートが金型に完全に押し込まれる)では、金属がより強く拘束されるため、スプリングバックが低減されます。

6. 曲げ力Fの影響

特定の曲げ半径、中心角、および材料の厚さが与えられている場合、板金曲げにおいて、曲げ力 F が大きいほどスプリングバックは小さくなり、曲げ力が小さいほどスプリングバックは大きくなります。

板金曲げにおけるスプリングバックバルブの計算

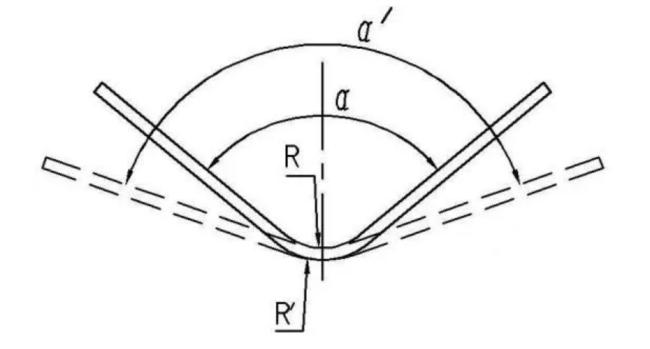

板金曲げ加工におけるスプリングバックの計算は、初期の曲げ角度と、材料が弾性回復によって元の形状からいくらか回復した後の角度の差を求めることで行います。ここでは、スプリングバックの推定と計算の手順を段階的に説明します。

主なパラメータ

スプリングバックの量は、材料の特性、厚さ、曲げ半径、曲げ方法などのいくつかの要因によって異なります。

- ヤング率(E):これは材料の弾性係数であり、その硬さを測るものです。

- 降伏強度(σ_y):これは、材料が塑性変形し始める応力です。

- 初期曲げ半径(R_b):スプリングバック前にパンチによって形成される曲げの半径。

- 板厚(t):板金の厚さ。

- 最終曲げ角度(θ):スプリングバック後の角度。

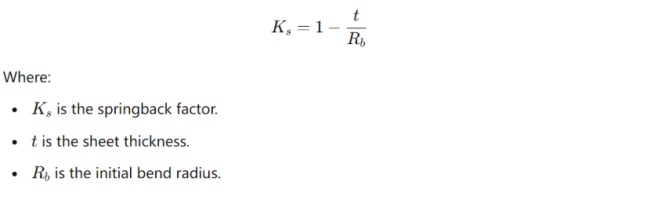

スプリングバック係数(Ks)

スプリングバックを計算する最も簡単な方法の一つは、スプリングバック係数を使うことである。 Ksこれは、スプリングバック後の最終曲げ角度とスプリングバック前の初期曲げ角度の比です。これは以下の式で推定できます。

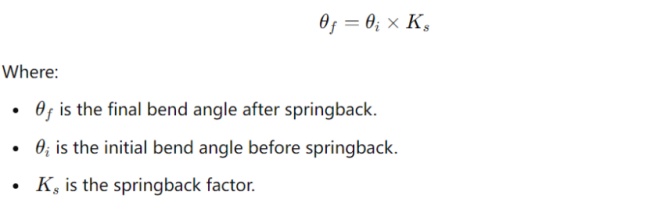

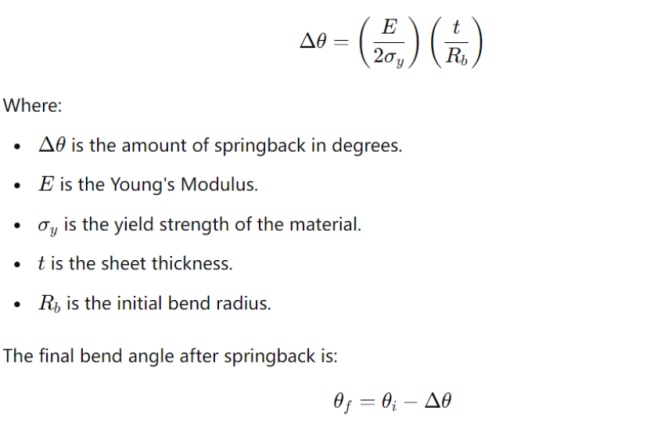

スプリングバック角度の計算

スプリングバック角度は、初期曲げ角度にスプリングバック係数を掛けて計算できます。

材料特性に基づくスプリングバック推定

より詳細なアプローチとして、特に高強度材料を使用する場合、スプリングバックは次の式を使用して計算できます。

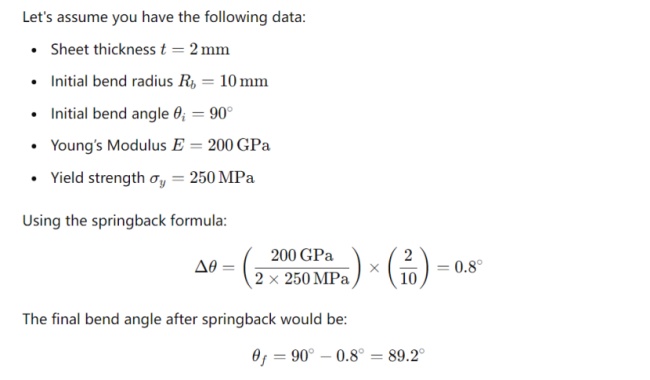

計算例

次のようなデータがあると仮定します。

したがって、スプリングバック後の曲げ角度は約89.2∘89.2^\circ89.2∘となり、わずかに回復したことを示します。この回復は、成形工程中に曲げ角度を調整することで補正できます。

スプリングバックを軽減するソリューション

板金曲げ加工におけるスプリングバックを完全に排除することはできませんが、曲げ加工中にその影響を制御し最小限に抑えるさまざまな戦略を採用できます。

スプリングバック制御の応用と重要性

自動車や航空宇宙産業など、精度が極めて重要な産業では、スプリングバック制御が不可欠です。車体パネル、航空機の外板、構造フレームといった部品は、厳しい公差を満たす必要があります。過剰なスプリングバックは、コストのかかる手直し、材料の無駄、さらには構造の完全性を損なうことにつながる可能性があります。

大量生産において、スプリングバックを最小限に抑えることは、大量生産ロット全体で品質の一貫性を維持し、材料コストを削減し、効率を向上させるのに役立ちます。また、スプリングバックを正確に制御することで、メーカーは製品品質を損なうことなく高強度材料を使用することもできます。

曲げ部品の設計を改善する

- 曲げ部品の構造設計を改善することで、機能に影響を与えることなくスプリングバック角度を低減できます。例えば、曲げ部の補強リブを抑制したり、成形エッジを使用したりすることで、曲げ部品の剛性と塑性変形を高め、スプリングバックを低減できます。

- 弾性率が高く、降伏強度が低く、硬度が低く、可塑性に優れた材料を使用することで、使用要件を満たしながらリバウンドを低減し、リバウンド制御を容易にすることができます。

プロセス対策の改善

1. 過度に曲げる

オーバーベンドとは、スプリングバックを補正するために、板金を所定の角度よりわずかに曲げる加工方法です。この技術では、様々な材質や板厚に応じて適切なオーバーベンド量を決定するために、経験と正確な計算が求められます。

2.曲げ力調整

曲げ力を増加させたり、二次曲げ加工を施したりすることで、材料の塑性変形を増加させることができます。これにより弾性回復が抑制され、スプリングバックが最小限に抑えられます。この技術は、特に高強度材料のスプリングバック低減に効果的です。

3. 小さな曲げ半径を使用する

曲げ半径を小さく設計することで、材料の塑性変形が大きくなり、スプリングバックの原因となる弾性回復が減少します。ただし、曲げ半径が小さすぎると、材料にひび割れや損傷が生じる可能性があるため、注意が必要です。

4. 材料の選択と処理

降伏強度の低い材料を選択したり、熱処理によって材料の硬度を下げたりすることで、スプリングバックを低減できます。例えば、焼きなまし処理によって金属を軟化させ、延性を高め、スプリングバックの発生を抑えることができます。

5. 有限要素解析(FEA)シミュレーション

有限要素解析(FEA)などの最新のソフトウェアツールを利用することで、メーカーはシートを実際に曲げる前に曲げプロセスをシミュレーションし、スプリングバックの程度を予測することができます。これらのシミュレーションは、エンジニアが曲げパラメータを調整して正確な結果を得るのに役立ち、製造段階における試行錯誤を削減します。

曲げ金型のクリアランスの調整

金型間の隙間を小さくすると、スプリングバックを最小限に抑えることができます。金型の曲面間の隙間が材料の厚さより小さい場合、リバウンドを大幅に低減でき、場合によってはわずかにマイナスのリバウンドが発生することもあります。隙間が小さすぎると、材料の薄肉化、ワークピースの表面傷、金型寿命の短縮につながる可能性があります。スラブの厚さがマイナス方向にずれている場合、パンチと金型の間に過度の隙間が形成され、リバウンドが発生する可能性があります。この問題を解決するには、隙間を調整できる曲げ金型を設計する必要があります。

曲げ金型の設計改善

推定または実験による反発値に基づいて、金型加工部品の形状とサイズの範囲内で補正(または差し引く)し、曲げ部品が製品図面の形状とサイズの要件を満たすようにすることができます。

1)0215、0235、08、10、20、H2軟質黄銅などの軟質材料の曲げ反発角は5°未満です。材料の厚さ偏差が小さい場合は、パンチまたは金型に傾斜(反発補正角)を設計することができます。パンチと金型の隙間は最小材料厚さに等しく、負の隙間でも反発を克服できます。

2) Q215、Q235、08、10、20、H62軟質黄銅などの軟質材料の場合、材料の厚さが0.8mmを超え、曲げ半径が大きい場合は、パンチの加工部に局所的な突起を設けて設計することができます。これにより、パンチの加工圧力が曲面コーナーに集中します。

曲げ部の応力を増大させることで、変形領域における塑性変形成分を強化し、応力分散を改善し、弾性変形を低減してリバウンドを可能な限り最小限に抑えました。

3) Q275、45、50、H62などの硬質材料の場合、曲げ半径r>tのとき、リバウンドを除去するために、事前に推定または実験的に得られたリバウンド値に基づいて金型またはパンチにリバウンド補正角度を設計できます。

あるいは、金型の上部を円弧面(U字型曲げ用)として設計することで、底部で局所的に逆曲げが発生する場合があります。つまり、部品を金型から取り出す際に、逆曲線の反発によって両側に負の反発が生じ、側壁の正の反発が相殺されます。

4) Z字曲げ加工では、2つの曲げ角度の反発値が異なり、Z字曲げ部品の上下面が平行にならない場合があります。この現象を回避するには、パンチと金型を外側にΔφの角度で傾斜させる必要があります。板厚1mm未満の冷間圧延板の場合、傾斜角度は通常2°~3°です。

5) より柔らかい材料の場合、図1-10に示すように、剛性金型の代わりにゴム型を使用できます。ゴムは、剛性容器内の液体のように様々な方向に圧力を伝達できるため、曲げ加工において剛性金型を使用する場合と比較して、メリットが大きくなります。

ボードはゴムに完全に支持されており、中央部は側面よりも強く支持されています。そのため、ボードの2つの直線壁がパンチの丸い角に沿って曲がる際、パンチの表面に完全に密着し、直線壁が過度に曲がるのを防ぎ、反発力を軽減します。

高硬度のゴムエラストマーを使用すれば、効果はさらに高まります。高精度に加え、ゴム型を使用することで曲げ部品の表面に傷が付くことがなく、ゴムおよびゴムエラストマー型の汎用性も非常に優れています。

結論

スプリングバックは、板金曲げ加工において、塑性変形後の材料の弾性回復に起因する固有の課題です。材料特性、板厚、曲げ半径、曲げ方法などの要因が、スプリングバックの程度に影響を与えます。しかし、オーバーベンディング、曲げ力の調整、シミュレーションツールの活用といった戦略を採用することで、メーカーはスプリングバックを効果的に制御し、高品質で精密な成形部品を製造することができます。自動車や航空宇宙などの業界では、軽量で強度が高く、精密な部品に対する需要が高まり続けているため、スプリングバックの管理を熟知することは、板金加工において依然として重要な要素です。

SCマシナリー プロフェッショナルです CNCプレスブレーキ パンチプレス機工場として、25年以上にわたりお客様に曲げ加工ソリューションをご提供しております。曲げ加工機が必要な際は、お気軽にお問い合わせください。