目次

工業生産において、銅やアルミニウムなどの高反射材料は頻繁に加工する必要がありますが、多くのファイバーレーザー切断装置メーカーにとって、高反射材料の切断プロセスはしばしば困難で、解決が困難な課題となっています。多くの板金加工業者から、アルミニウムや銅などの高反射材料をファイバーレーザー切断機で切断できるかどうかについて、よく問い合わせがあります。この記事では、ファイバーレーザー切断機がこれらの反射材料をどのように処理するかを探り、いくつかの高度な技術とベストプラクティスを紹介します。

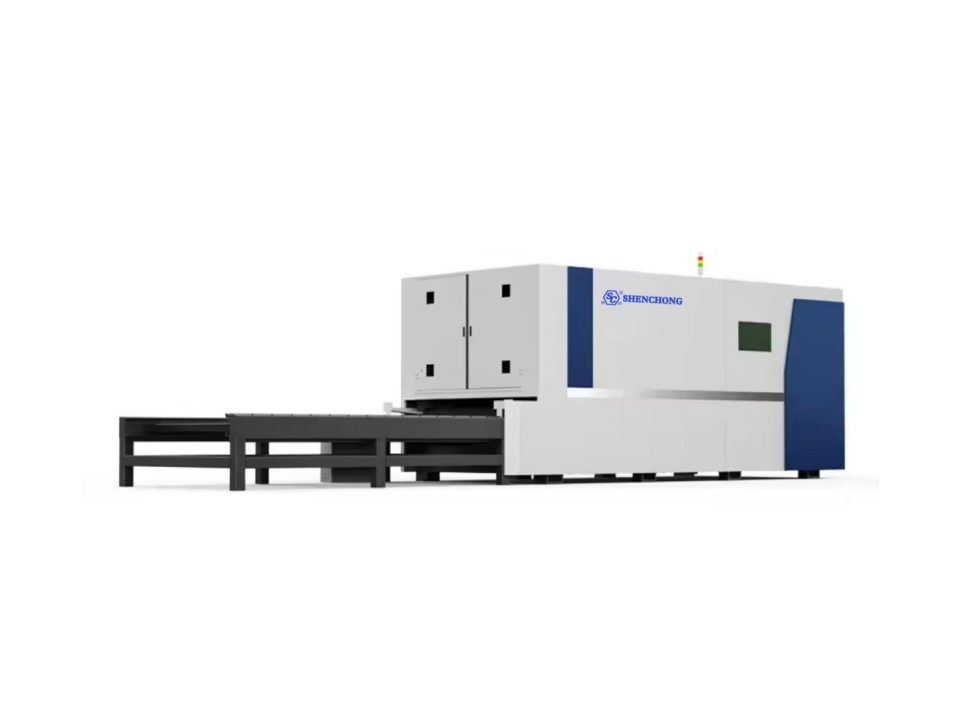

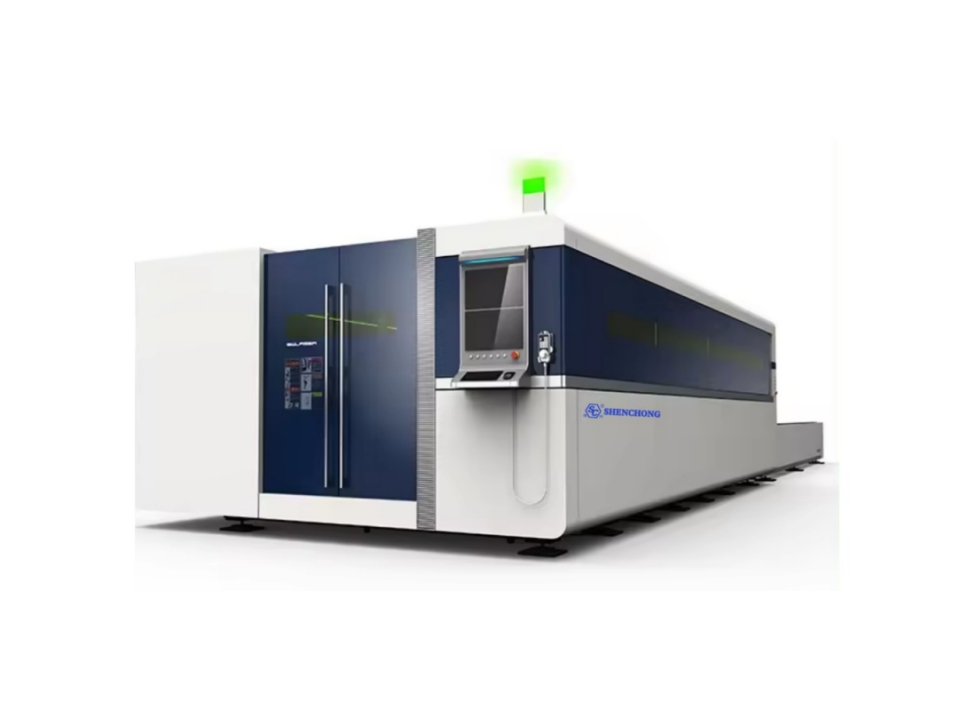

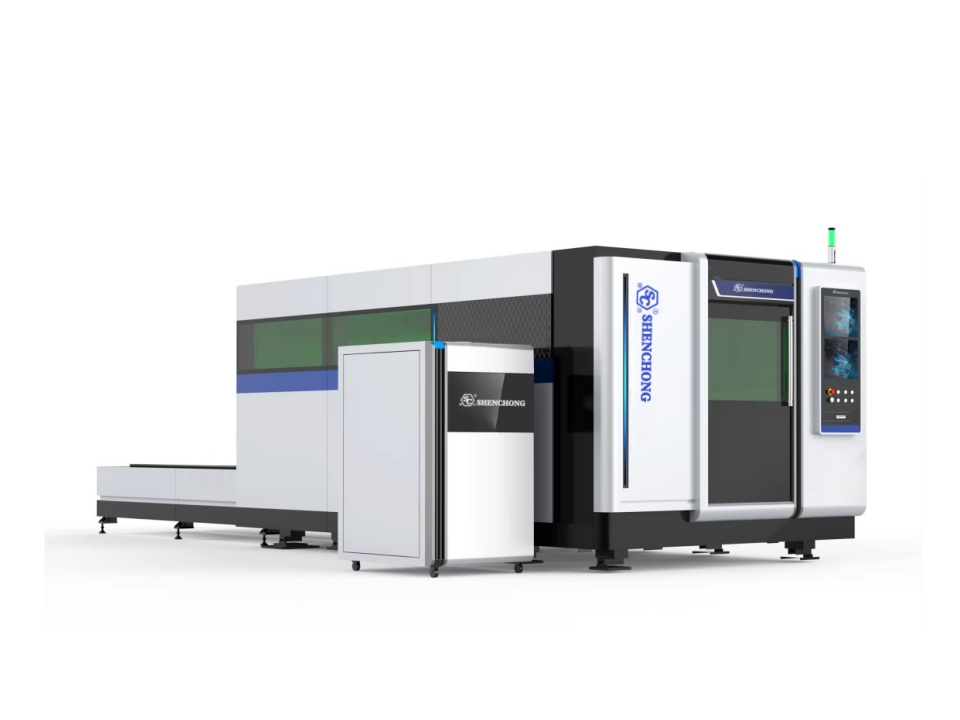

レーザー切断機とは

レーザー切断機は、レーザー光線を用いて切断を行う機械装置です。レーザー切断機は、レーザー光線を高出力密度のビームに集束させ、加工対象物の表面に照射することで、材料を融点または沸点まで加熱します。同時に、高圧ガスを用いて溶融または蒸発した金属を吹き飛ばし、最終的に切断線を形成して切断目的を達成します。

特性と応用

レーザー切断機 次のような特徴があります。

- 高精度:レーザービームの直径が非常に小さく、切断精度が高く、切開が滑らかです。

- 高速: レーザー切断は高速で効率が高いです。

- パターンに制限されない: 従来のカッティングパターンに限定されず、自動的にレイアウトして材料を保存できます。

- 熱影響部が小さい:切断工程中、ボードの変形が小さく、切断継ぎ目が狭い。

- 機械的ストレスなし: 切開には機械的ストレスがなく、せん断バリもありません。

- 処理コストが低い:処理コストが低いため、大規模生産に適しています。

- レーザー切断機は主に金属および非金属材料の切断に使用され、特に精密加工や要求の厳しい生産環境に適しています。

反射性金属材料を理解する

反射率の高い金属のレーザー切断が難しいのはなぜですか?

反射率の高い金属材料には、金、銀、銅、アルミニウムなどがあります。これらの材料は非常に高い反射率を持ち、高い反射率が求められる用途でよく使用されます。これらの材料は反射率が高いため、レーザー切断中にビームがレーザー光源に反射し、機器に損傷を与える可能性があります。さらに、反射率の高い材料は切断の効率と品質にも影響を与える可能性があります。

高反射金属材料とは?

金、銀、銅の反射率は非常に高く、特に銅は波長1064nmのレーザーに対して最大95%の反射率を示します。これらの材料は鏡の反射率が最も高いため、鏡などの光学部品の製造に広く使用されています。さらに、黒化処理を施した鋼も80%以上のレーザー光を吸収することがあり、材料の表面処理が反射率に大きな影響を与えることを示しています。

高反射金属材料は、様々な分野で幅広い用途に使用されています。例えば、照明、イメージング、航空宇宙、軍事などの分野では、高反射材料は光学システムの解像度と画像品質を向上させることができます。また、高反射材料は、建物、道路照明、交通信号などにおいても理想的な光学効果を実現します。さらに、航空機のエンジンノズルや衛星アンテナにも高反射コーティングが施され、赤外線の熱放射効率を向上させ、ステルス性能を高めています。

- 銅:銅は熱伝導率と反射率が非常に高いため、レーザーエネルギーが切断領域に集中しにくくなります。銅はレーザー光の吸収率が低く、通常30%未満です。これは、反射されるレーザー光の70%に相当します。これはエネルギーの損失と無駄を引き起こすだけでなく、加工ヘッド、レンズ、レーザー発生装置などの部品に損傷を与えやすくなります。

- 真鍮:真鍮は主に銅と亜鉛からなる合金ですが、亜鉛を多く含むため、切断時に有毒な煙を放出するため、特別な処理が必要です。真鍮は反射率の高い金属材料であり、通常の波長のレーザーに対する吸収率は極めて低いです。また、熱伝導性も良好です。吸収された熱は加工領域の周囲に急速に広がり、加工品質に影響を与えます。

- ステンレス鋼:ステンレス鋼はアルミニウムや銅に比べて反射率が低いですが、研磨すると反射特性を示します。表面の滑らかさと酸化皮膜により、切断が困難になり、板焼けなどの問題が生じやすくなります。

- アルミニウム:アルミニウムは反射率と熱伝導率が高いため、レーザー切断では加工が困難です。純アルミニウムは融点が低く熱伝導率が高いため、鉄系金属よりも切断が困難です。コーティングや合金化を行うことで、切断の有効性、効率、安全性を向上させることができます。

反射材の切断における課題

課題1:ビーム反射

アルミニウムやステンレス鋼などの反射材は反射率が高く、レーザービームの一部をレーザー光源に反射させます。これにより切断効率が低下するだけでなく、レーザー発生装置、特にレーザーレンズと反射鏡システムに損傷を与える可能性があります。

解決

- 自己保護システムを備えたファイバーレーザー切断機をお選びください。レーザー光の反射が検出されると、レーザー光源が自動的にオフになり、機器の損傷を防ぎます。CO2レーザー切断機と比較して、ファイバーレーザー切断機は光ファイバーを使用してレーザー光を伝送するため、複雑な反射システムが不要になり、ビーム反射のリスクを低減します。

- 反射材の表面を特殊なコーティングで覆います。このコーティングはレーザー光を吸収し、レーザー光の反射を低減します。

課題2:レーザー切断品質

反射性金属材料は反射率が高いため、切断精度と品質にある程度影響を与える可能性があります。

解決

- 切断プロセス中は適切な補助ガスと切断パラメータを使用してください。

- 高精度ファイバーレーザー切断機を選択すると、レーザービームの焦点と移動経路を正確に制御して切断の精度と品質が向上します。

課題3:放熱

銅などの熱伝導率の高い材料は、レーザー切断中に急速に熱を放散するため、レーザーエネルギーが切断領域に集中しにくくなり、切断深さが不十分になったり、切断速度が低下したりします。

解決

レーザー出力の増加、切断速度の低下など、レーザー切断パラメータを最適化して、切断領域に十分なレーザーエネルギーが集中するようにします。

切断には補助ガス(窒素、アルゴンなど)を使用します。これらのガスは溶融金属を吹き飛ばすだけでなく、熱伝導をある程度低減します。

切断前に材料を予熱して熱伝導率を下げ、熱損失を最小限に抑えることで、レーザーエネルギーが切断領域に集中しやすくなり、切断効率が向上します。

短パルスまたは超短パルスレーザー技術を使用して、熱の蓄積を減らし、切断品質を向上させます。

課題4:酸化と表面汚染

アルミニウムなどの材料は酸化されやすく、酸化アルミニウムなどの化合物を形成し、それが材料の表面や刃先に付着して、切断効果に影響を与える可能性があります。

解決

切断前に材料を前処理して酸化物や表面の不純物を除去し、切断効率を向上させます。

切断プロセス中は、酸化反応の発生を抑えるために、不活性ガス(窒素など)が保護ガスとして使用されます。

パルスレーザー切断など、抗酸化特性を持つ切断パラメータと処理方法を選択します。

反射金属材料切断技術

補助ガス

- 酸素:鋼鉄などの金属を切断する際には、酸素を補助ガスとして使用することで切断速度を高めることができます。酸素は高温の金属と化学反応を起こし、発熱酸化効果を生み出し、材料の切断プロセスをさらに加速します。

- 窒素:窒素は、アルミニウムなどの酸化しやすい材料の切断に非常に有効です。切断工程中の材料の酸化を防ぎ、刃先の滑らかさと精度を維持します。さらに、窒素は切断工程中の煙や有害ガスの発生も低減します。

- アルゴンガス:アルゴンガスは真鍮などの材料の切断に適しています。優れた不活性ガスであるため、切断工程中の材料の酸化を防ぐことができます。また、切断工程中の煙や有害ガスの発生を抑え、作業環境を改善します。

補助ガスは間違いなく切断効果を高めます。

補助ガスと金属材料の化学反応により、切断能力を高めます。

切断エリアからスラグを吹き飛ばし、スリットを清掃する装置に役立ちます。

切り口の周囲を冷却し、焦点レンズを保護します。

銅をレーザー切断する際には、補助ガスを導入することで高温で金属と反応させ、切断速度と切断効果を向上させます。酸素(O₂)の使用は燃焼を促進し、効率を向上させることができます。レーザー切断装置では、切断効果を高めるために窒素(N₂)が一般的な補助ガスとして使用されています。もちろん、厚さ1mm以下の銅板であれば、切断・加工に補助ガスは必要ありません。しかし、銅板の厚さが2mmに達すると、窒素(N₂)では期待される加工効果が得られなくなります。このような場合、酸素を用いて銅を酸化させ、滑らかな切断を実現する必要があります。

反射防止ソリューション

保護コーティング:高反射材料の表面に反射防止コーティング層を事前に塗布することで、レーザービームの反射率を大幅に低減し、より多くのレーザーエネルギーが材料に吸収されることで、切断効率と効果が向上します。このコーティングは、レーザー切断プロセス中の安定性を確保するために、耐高温性や耐腐食性などの優れた性能を備えている必要があります。

ビームカット:ビームカット技術は、レーザービームがレーザー光源に反射する前に光路を遮断することで、反射光によるレーザー発生装置の損傷を効果的に防止します。ビームトラップを設置することで、反射光を捕捉し、レーザーエネルギーが材料に作用するようにすることで、反射による機器への損傷を軽減します。

高出力レーザージェネレータ

反射率の高い材料の切断工程では、ピアシング技術が非常に重要です。出力密度を最大化し、溶融速度を加速するには、焦点を材料表面に可能な限り近づける必要があります。これにより、ビームと材料表面との相互作用が最小限に抑えられ、ビームがより効率的に材料を溶融できるようになります。

銅(Cu)と銀(Ag)は、1070nmのファイバーレーザーに対して反応性が高く、吸収率が低いため、鉄(Fe)や鋼よりもはるかに低い材料です。しかし、固体レーザーでは吸収率が比較的高くなります。そのため、適切な種類のレーザーを選択することで、反射率の高い材料の切断が容易になる可能性があります。

出力の向上:高出力レーザージェネレータの使用は、反射率の高い材料を加工するための直接的な方法です。出力が高いほど、貫通力が強くなり、切断深度が深くなるため、材料の反射率をより効果的に克服できます。

パワー変調:レーザー出力を動的に調整することで、材料の反射率と切断要件に基づいた精密な制御が可能になります。この調整により、切断プロセス全体を通してレーザーエネルギーが最適な状態に維持され、切断品質と効率が向上します。

パルス変調

制御可能なパルス:制御可能なパルス技術により、連続レーザービームを一連の短パルスと強パルスに分割できます。このパルスモードは、材料への熱の蓄積を低減し、過熱による変形や溶融を防ぎ、切断精度とエッジ品質を向上させます。

短パルス:短パルスレーザーはピーク出力が高く、持続時間が短いため、材料をより速く加熱・蒸発させ、より精密な切断を実現できます。また、短パルスは熱影響部を縮小し、材料の周囲構造を損傷から保護します。

ファイバーレーザー切断機の高度な技術

リアルタイム監視

- プロセス制御:リアルタイム監視技術により、切断プロセス中にさまざまなパラメータ(温度、速度、電力など)をリアルタイムで取得し、事前に設定されたプロセス要件に応じて動的に調整して、切断プロセスの安定性と制御性を確保できます。

- 品質保証: 切断効果 (スリット幅、粗さなど) をリアルタイムで監視することにより、品質上の問題の可能性を検出し、適時に修正して、切断製品の品質を確保できます。

- リアルタイムモニタリング技術は、ファイバーレーザー切断機に統合されたセンサーと監視システムを通じて切断プロセス全体を監視し、切断プロセス中のパラメータの自動調整と安定した品質の確保を実現します。この技術により、誤操作を防止し、切断精度を維持し、全体的な生産効率を向上させることができます。

適応光学

- 自動フォーカス: 適応光学技術によりフォーカス システムを最適化することで、レーザー ビームのフォーカス精度とエネルギー密度が大幅に向上し、切断品質と効率が向上します。

- リアルタイム調整: 適応光学技術は、レーザービームの焦点状態をリアルタイムで監視し、フィードバック信号に基づいてリアルタイムで調整することで、レーザービームが常に最適な焦点状態になるようにします。

適応光学システムは、光学系をリアルタイムで調整することでレーザービームの焦点を動的に最適化し、切断工程における材料の厚さや反射率の異なる材料への適応性を高めます。この調整により、レーザービームの反射損失を低減し、切断精度と効率を向上させます。

ビーム成形

ビーム成形技術により、さまざまな切断要件に応じてレーザー ビーム プロファイルをカスタマイズできるため、レーザー ビームのエネルギー分布が最適化され、切断の効率と品質が向上します。

電力利用率の向上: レーザー ビームを成形すると、切断材料の吸収特性に適合しやすくなり、レーザー エネルギーの利用率が向上し、エネルギーの無駄が削減されます。

ビームシェーピング技術は、レーザービームの形状をカスタマイズすることを可能にします。レーザービームは、特定の光学素子(ビームシェイパー、マイクロレンズなど)によって成形され、元のガウス分布から所望の形状(円形、長方形、正方形など)に変換されます。これにより、さまざまな切断ニーズに適応できます。この技術は、特に高反射材料の加工においてエネルギー効率を大幅に向上させ、加工効率と品質の向上に貢献します。

要約すると、これらの高度なテクノロジーを採用することで、ファイバーレーザー切断機は反射材料の切断の課題に効果的に対処し、切断効率、精度、品質を向上させることができます。

代替の切断方法

ファイバーレーザー切断機は反射材を高精度に切断するソリューションを数多く提供していますが、多くのユーザーは依然として、これらの材料を切断する際にレーザー切断機を第一選択とすることを避けています。ファイバーレーザー切断機で高反射材を切断すると、材料の劣化につながる可能性があるためです。このような場合、通常は従来の板材切断方法、つまり板材せん断機が使用されます。

SCマシナリー 自動 フロントフィードプレートシャーリングマシン 大量のコバルト板、ニッケル板、銅板を切断するために特別に設計されています。

結論

この記事では、レーザー切断を用いて反射率の高い金属を切断する方法について解説します。レーザー切断機は、真鍮、アルミニウム、銀などの反射率の高い金属を、精度と効率性をもって加工するのに特に適しています。レーザー切断は今後も反射率の高い金属の加工において優れた選択肢であり、製造業における金属加工にさらなる利便性とメリットをもたらすでしょう。