目次

現代の製造業における知能化、自動化、デジタル化の急速な発展に伴い、高精度、高効率、柔軟性を特徴とするレーザー加工技術は、エンジニアリング機械製造分野で広く活用されています。本稿では、エンジニアリング機械製造におけるレーザー加工技術の応用と発展の可能性を探り、切断、溶接、表面処理、精密加工といった主要工程におけるレーザー加工技術の利点を分析し、製品品質と生産効率の向上における重要な役割を提案し、エンジニアリング機械製造の技術革新と産業高度化のための技術基盤と実践的な指針を提供します。

レーザー加工技術の原理と特徴

レーザー加工技術の基本原理

レーザー加工技術は、高出力密度のレーザービームを用いて材料を加工する方法です。その原理は、レーザーと材料との相互作用により、材料の溶融、気化、または熱影響部の変化を引き起こし、加工目的を達成することです。レーザー加工技術は、非接触、高精度、高速、そして高い柔軟性といった特徴を有しており、複雑な形状の加工を実現し、材料への熱影響や変形を軽減することができます。エンジニアリング機械製造分野において、レーザー加工技術の応用は、加工精度と加工効率を大幅に向上させ、生産コストを削減することができ、現代の製造業において欠かせない高精度技術の一つとなっています。

レーザー加工技術の主な種類

レーザー切断、レーザー溶接、レーザーマーキング、レーザー彫刻、レーザー表面硬化、レーザークラッディングなどは、レーザー加工技術の一般的な応用タイプです。レーザー切断技術は、切断速度が速く、切断品質が優れているため、金属板加工において重要な位置を占めています。レーザー溶接は、溶融幅が深く、熱影響部が小さく、変形が小さいなどの利点があるため、精密溶接の分野で広く使用されています。レーザーマーキングと彫刻技術は、高精度で摩耗が少ない製品識別と芸術的創造において重要な役割を果たしています。レーザー表面硬化およびクラッディング技術は、材料の表面特性を変更することにより、ワークピースの耐摩耗性と耐腐食性を向上させます。これらの技術はそれぞれ独自の特徴を持ち、互いに補完し合い、エンジニアリング機械製造におけるレーザー加工技術の応用を促進しています。広く応用・開発されています。

レーザー加工技術の利点と限界

レーザー加工技術は、加工精度の高さ、加工速度の速さ、熱影響部の小ささ、そして自動化とインテリジェント制御の実現可能性から、現代の製造業において重要な役割を果たしています。レーザー加工は、材料の微細加工、材料の無駄の削減、生産効率の向上を実現します。非接触であるため、ワークピースへの機械的ストレスが軽減され、脆性材料や高精度が求められる加工に適しています。しかし、この技術には、設備コストの高さ、動作環境に対する特殊な要件、一部の材料に対する加工効率の限界、レーザー加工中のエネルギー消費量の増加や熱影響制御の問題発生の可能性など、一定の制約もあります。

エンジニアリング機械製造におけるレーザー加工技術の応用方向

アプリケーション1:切断技術

レーザー切断技術は、エンジニアリング機械の製造において重要な役割を果たしています。この技術は、高エネルギー密度のレーザービームを用いて材料を非接触で切断することで、高精度かつ高速な加工効果を実現します。従来の機械切断方法と比較して、熱影響部が小さく、加工変形が少なく、材料適応性が高く、加工パス設計の柔軟性が高いなど、比類のない利点があります。レーザー切断技術は、厚板や不規則な形状の部品の加工に広く使用されています。建設機械では、通常、構造部品に高い強度と剛性が求められます。 レーザー切断 設計図面に従って正確に切断できるため、部品の幾何学的寸法と精度要件が確保され、機械全体の性能と信頼性が向上します。また、複雑な形状を一度に成形できるため、加工フローが簡素化され、生産サイクルが短縮され、製造コストが削減されます。しかし、レーザー切断技術は、その適用プロセスにおいていくつかの課題にも直面しています。銅やアルミニウムなどの高反射率材料の場合、レーザー切断の効率と品質が影響を受ける可能性があります。レーザー切断設備と運用コストは比較的高く、オペレーターの技術レベルにも高い要求があります。

アプリケーション2:溶接技術

レーザー溶接 レーザー溶接技術は、高度な接合プロセスとして、レーザービームによって発生した高温を集中させることで材料の溶融と凝固を実現し、溶接シームを形成します。溶融幅が深く、熱影響部が小さく、溶接速度が速く、変形が小さいなどの重要な特性があり、レーザー溶接はエンジニアリング機械構造部品の接合強度と全体的な性能を向上させる上で重要な役割を果たしています。レーザー溶接技術は、高強度鋼、アルミニウム合金などの材料の接合に広く使用されています。建設機械の作業環境は複雑で多様であり、構造部品の強度と耐久性に対する要件は非常に高くなっています。レーザー溶接技術は、高品質の溶接を提供し、溶接継手の機械的特性を向上させ、過酷な作業条件下での建設機械の信頼性ニーズを満たすことができます。

高度に自動化されインテリジェントなレーザー溶接技術は、エンジニアリング機械製造において生産効率の向上と人件費の削減を実現します。溶接パラメータを正確に制御することで、レーザー溶接は複雑な形状やアクセスが困難な箇所での溶接作業を実現し、従来の溶接方法では克服が困難だった問題を解決します。しかし、レーザー溶接技術は実用化において一定の限界があり、動作環境と材料表面品質に対する厳しい要件、溶接パラメータに対する高い感受性、そして溶接欠陥を回避するための精密な制御の必要性などが挙げられます。

アプリケーション3:表面処理技術

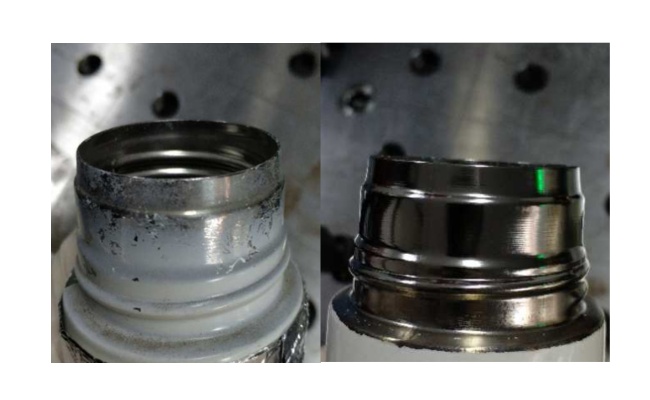

レーザー表面処理技術は、エンジニアリング機械製造分野における重要な技術です。レーザービームを材料表面に照射することで、レーザー硬化、レーザークラッディング、レーザー合金化など、材料の表面特性を向上させることができます。さらに、材料マトリックスの特性を変えることなく、材料表面の耐摩耗性、耐腐食性、疲労強度を大幅に向上させることができます。建設機械分野では、作業環境が過酷であることが多く、部品の耐久性と信頼性に対する要求は非常に高くなっています。レーザー表面処理技術の応用は、機械部品の耐用年数を効果的に延ばし、メンテナンスコストを削減することができます。また、レーザークラッディング技術は、機械部品の表面に特定の特性を持つ材料層を追加することで、耐摩耗性、耐腐食性、耐高温性などの追加特性を付与することができます。

レーザー表面処理技術は、非接触かつ高度な制御性を有しており、複雑な形状や到達困難な部位の加工において独自の利点を有しています。従来の表面処理技術と比較して、レーザー処理は材料の無駄を削減し、加工効率を向上させるだけでなく、環境への影響も軽減します。しかし、レーザー表面処理技術の実用化にはいくつかの課題も存在します。技術自体の複雑さから、作業者には高度な専門スキルが求められます。また、設備コストの高さや環境条件に対する厳しい要件も、その広範な応用を制限する要因となっています。これらの課題を克服するために、研究者は、より効率的な処理プロセスの探求、パラメータ設定の最適化、そして技術革新によるコスト削減を継続的に進める必要があります。

アプリケーション4:精密微細加工技術

建設機械の重要部品の精密加工工程において、幅広い材料適応性はレーザー微細加工技術応用の大きな利点である。金属、セラミックス、プラスチックなどの材料に対して、レーザー微細加工は効率的な応用ソリューションを提供し、建設機械の多様な設計と機能統合に強力な技術サポートを提供する。しかし、微細加工工程ではレーザーパラメータの精密制御が極めて重要であり、極めて小さな偏差でも加工精度の低下につながる可能性があることに注意する必要がある。精密部品製造におけるレーザー微細加工技術の潜在能力を最大限に引き出すためには、研究者はレーザー設備の技術レベルを継続的に向上させ、レーザー制御システムを更新・最適化し、各分野の融合を通じて設備コストを削減し、設備オペレータのトレーニングを強化し、レーザー微細加工技術に対する理解と応用能力を高める必要がある。

建設機械製造におけるレーザー加工技術の開発動向と課題

インテリジェント製造の台頭と持続可能な開発への需要に伴い、建設機械製造業界におけるレーザー加工技術の応用展望はますます広がっています。レーザー加工技術は、効率、精度、そしてインテリジェント化という発展方向により重点を置くことになります。高出力レーザーの研究開発は、切断・溶接の速度と品質の大幅な向上を促進します。レーザー微細加工技術の進歩は、高精度部品への需要にも応えます。コンピュータ支援設計と人工知能アルゴリズムの統合により、レーザー加工プロセスはより高いレベルの自動化とインテリジェント化を実現します。

レーザー加工技術は、設備コストの高さ、高度な操作技能の要求、材料特性への深い理解など、発展において多くの課題に直面しています。レーザー加工時の熱影響、変形制御、加工精度の安定性なども、解決すべき技術的難題です。研究者は、基礎研究の強化、プロセスパラメータの最適化、新型レーザー加工装置の開発、専門人材の育成を通じて、建設機械製造におけるレーザー加工技術の広範な応用と深化を促進する必要があります。継続的な技術革新とプロセス改善を通じて、レーザー加工技術は、建設機械の性能向上、生産コストの削減、製造業のグリーン化推進において、より重要な役割を果たすことが期待されています。