目次

ステンレス鋼曲げ機を適切に選定するには、具体的な加工要件に応じて機械の型式とパラメータを決定する必要があります。適切なパラメータと型式を備えたプレスブレーキ曲げ機を選定することで、作業効率が向上するだけでなく、生産コストを削減し、設備と工具の寿命を延ばすことができます。

1. ステンレス鋼曲げ機の選定における重要な要素

1) 材料特性

ステンレス鋼の特徴:

ステンレス鋼は強度と硬度が高く、曲げる際にはより大きな圧力が必要です。

弾性回復力が強いため、曲げ角度を補正する必要がある場合があります。

推奨圧力係数:

ステンレス鋼の圧力係数は普通鋼の約1.5倍です。例えば、普通鋼で100トンの圧力が必要な場合、ステンレス鋼では150トンの圧力が必要になることがあります。

2) プレート仕様

板厚:

曲げ機の圧力(トン数)は、最大板厚の要件を満たす必要があります。

プレート長さ:

曲げ機の作業テーブルの長さは、板の最大曲げ長さをカバーする必要があります。

3) 曲げ加工

曲げ角度:

ステンレス鋼を曲げる場合は、高い角度精度が求められるため、CNCプレスブレーキ機を選択することをお勧めします。

曲げ形状:

複雑な形状(多角形、深いU字型など)が必要な場合は、曲げ機の金型互換性と柔軟性を考慮する必要があります。

4) 処理量

小ロット処理:

手動または小型CNC曲げ機を選択できます。

大量生産:

高効率油圧CNCプレスブレーキマシンまたは サーボハイブリッドプレスブレーキ が推奨されます。

適切なステンレス鋼曲げ機を選択するには、具体的な加工要件に基づいて機械のモデルとパラメータを決定する必要があります。以下は、曲げ機のパラメータを選択する際に考慮すべき要素と推奨される選定プロセスです。

2.曲げ機の主なパラメータをどのように決定しますか?

1) 板厚に応じてプレスブレーキのトン数を選択する

圧力要件:

ステンレス鋼を曲げるには、通常の炭素鋼よりも大きな圧力が必要であり、設備トン数は板厚と長さの要件を満たす必要があります。

計算式:

例:

厚さ1mm、長さ1mのステンレス鋼板を、溝幅10mmの金型で成形する場合、約50トンの圧力が必要になります。

装備の選択:

- 薄板(≤3mm):小トン数の油圧曲げ機または機械式曲げ機を選択できます。

- 中厚板(3〜10mm):圧力範囲が100〜300トンの中型油圧曲げ機が必要です。

- 厚板(>10mm):300トン以上の圧力がかかる大型油圧曲げ機が必要です。

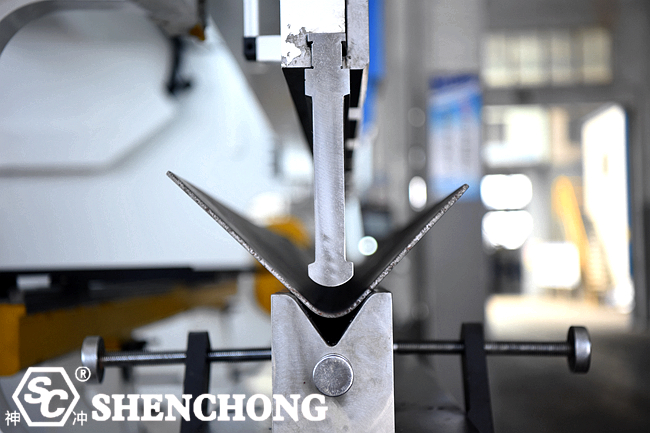

2) 曲げ半径に応じて金型を選択する

曲げ半径と金型スロット幅の関係:

曲げ半径は通常、板厚の1~3倍になります。

金型スロットの幅(V溝幅)は、板厚に応じて選択する必要があります。推奨値は次のとおりです。

V溝幅≒板厚の8~10倍(例えば、板厚3mmの場合、スロット幅24~30mmの金型を選択する必要があります)。

金型タイプの選択:

- シャープモールド:小半径または直角曲げに使用します。

- アークモールド:大きな半径や曲面の曲げに適しています。

- マルチV型金型:柔軟性に優れ、さまざまな厚みや角度の加工要件に適します。

3) 曲げ角度に応じて機器とツールを選択する

装備の選択:

- 精密角度曲げ:高精度の角度制御を実現できるCNC曲げ機(CNC)の使用をお勧めします。

- 通常の角度曲げ:油圧曲げ機または機械曲げ機でニーズを満たすことができます。

金型の選択:

小さい角度(<90°):鋭いV字型の金型を使用し、金型角度は目標曲げ角度よりも小さくする必要があります。

大きな角度(>90°):ワイドスロットモールドまたはアークモールドを選択できます。

4) 加工精度に応じて設備の種類を選択する

高精度要件:

複雑な部品や大量生産に適した自動補正機能を備えたCNCプレスブレーキマシンが選択されます。

応用分野: 航空宇宙、医療機器、自動車部品。

一般的な精度要件:

一般的な工業加工に適した油圧プレスブレーキまたは機械プレスブレーキが選択されます。

応用分野: 建築装飾、家電製造。

5) ステンレス鋼表面保護のニーズに応じて補助ツールを選択する

保護ガスケット:

金型がステンレス鋼の表面を傷つけないように、ポリウレタンまたはナイロンのガスケットを使用してください。

装飾部品、厨房用品など、表面要求の高い部品に適しています。

傷防止フィルム:

加工中に傷がつかないように、曲げる前にステンレスの表面を保護するフィルムを貼ります。

研磨または鏡面仕上げされたステンレス鋼に特に適しています。

フレキシブルモールド:

フレキシブルモールドは特殊な材料で作られており、曲げ加工時にステンレス鋼の表面を保護します。

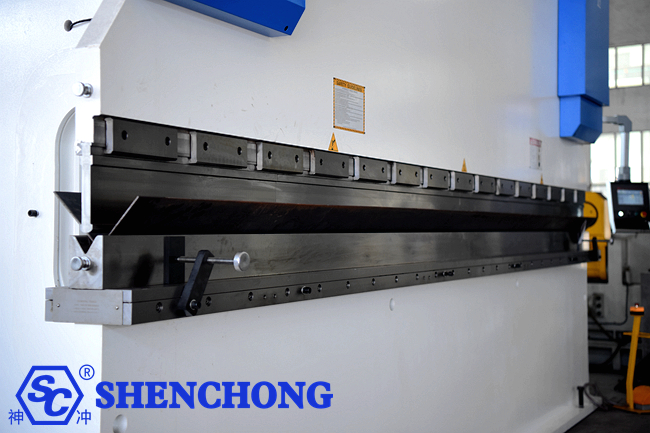

6) プレートの長さに応じて曲げ機のテーブルサイズを選択します

プレートの長さはテーブルのサイズと一致します。

曲げ機のテーブルの長さはプレートの長さよりも長くなければなりません。

長板加工には、大型の曲げ加工機や複数台の機械を連結したシステムを使用する必要があります。

セグメント処理要件:

超長尺板材の場合、分割曲げ加工や特殊治具による補助加工も可能です。

7) 処理バッチに応じて設備の自動化の程度を選択する

小ロット生産:

低コストで柔軟性の高い手動曲げ機または一般的な油圧曲げ機を選択できます。

大量生産:

効率的で標準化された生産に適した CNC 曲げ機 (CNC) または自動曲げユニットが使用されます。

8) 曲げ形状に応じて専用工具を選択する

多重曲げ:

複雑な部品には、マルチステーション金型または特殊な成形金型が必要です。

特殊形状曲げ:

非線形曲げにはローラー曲げ機または特殊な金型が必要です。

小さな曲げエッジ:

小さなエッジ曲げには、加工精度を確保するために特殊な狭い金型が必要です。

9) その他の選択上の考慮事項

材料特性:

高硬度ステンレス鋼(304、316など)には、高強度の金型が必要です。

加工硬化が激しい材料の場合は、予熱や複数回の曲げを考慮する必要があります。

機器ブランドとサービス:

機器の安定性とアフターサービスの品質を確保するために、信頼できるブランドを選択してください。

機器のメンテナンスとケア:

加工精度と設備寿命を確保するために、油圧システムと金型の状態を定期的に点検してください。

3. ステンレス鋼曲げ機械の基本的な選定プロセス

明確な処理要件:

- 最大プレート厚さと長さ。

- 曲げ角度と形状。

- 生産量と精度の要件。

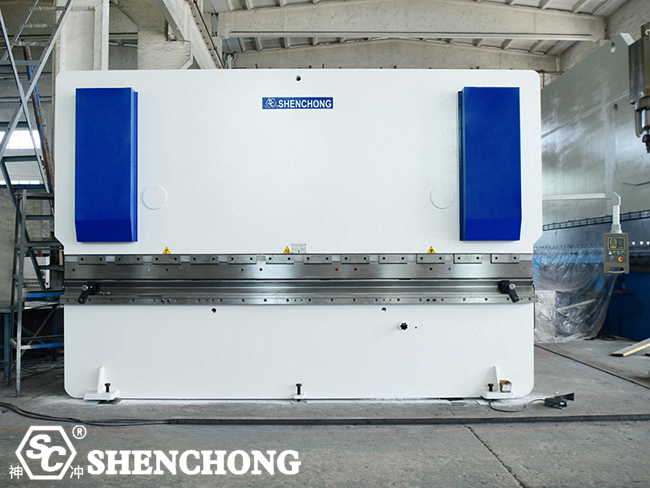

機器の種類を決定します。

- 小規模および中規模のバッチ:通常の油圧曲げ機。

- 高精度、大量生産: CNC またはサーボ CNC 曲げ機。

適切なブランドを選択してください:

- 中国ブランド:神充、金芳園、亜微など、コストパフォーマンスに優れています。

- 国際ブランド:AMADA、TRUMPF、LVDなど、優れたパフォーマンスを誇ります。

現地検査とテスト:

- 機器の性能が実際の処理ニーズを満たしていることを確認します。

- アフターサービス能力を確認します。

4. 推奨されるステンレス鋼プレスブレーキの種類

1) 手動曲げ機

- 適用シナリオ: 小ロット生産、薄板 (<2mm)。

- 利点: 低コスト、操作が簡単。

- デメリット: 効率が低い、精度が平均的。

2) NCプレスブレーキ

- 適用シナリオ:中厚板加工、大量生産に適しています。

- 利点: 曲げ力が大きく、ステンレス鋼などの高強度材料に適しています。

- デメリット: エネルギー消費量が高く、メンテナンスコストが高い。

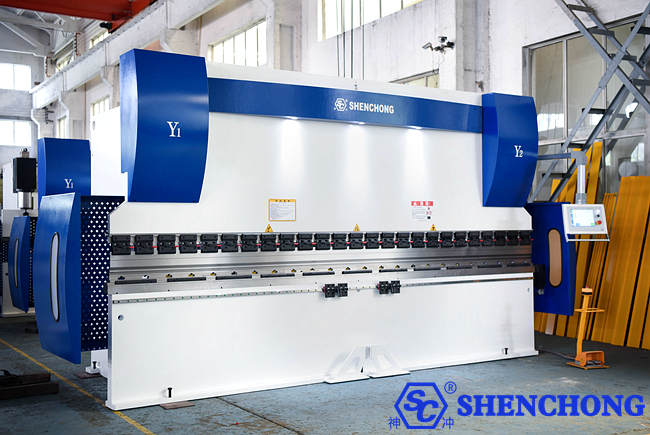

3) CNCプレスブレーキ

- 適用シナリオ: 高精度、大量生産。

- 利点:高精度、プログラム可能な操作。複雑な形状の曲げをサポートします。

- デメリット: 初期コストが高い。

4) サーボCNCプレスブレーキ

- 適用シナリオ:高効率と環境保護を追求するハイエンド処理シナリオ。

- 利点:低消費電力、スムーズな操作、高い曲げ精度。

- デメリット: 高価な機器。

推奨モデル(例):

- AMADA RGシリーズ:ステンレス鋼加工に適した高精度CNCプレスブレーキマシン。

- TRUMPF TruBend シリーズ: ドイツのブランド、サーボ CNC、ハイエンドの加工シナリオに適しています。

- SHENCHONG WDKシリーズ:高い曲げ精度、省エネ、低騒音。ロボットと組み合わせることで、無人曲げユニットとしても活用できます。

5. まとめ

ステンレス鋼曲げ機の選定においては、板厚、曲げ角度、精度要件、表面保護、生産ロットといった要素を総合的に考慮する必要があります。適切な選定は、加工効率と品質の向上だけでなく、生産コストの削減や設備・工具の耐用年数の延長にもつながります。