目次

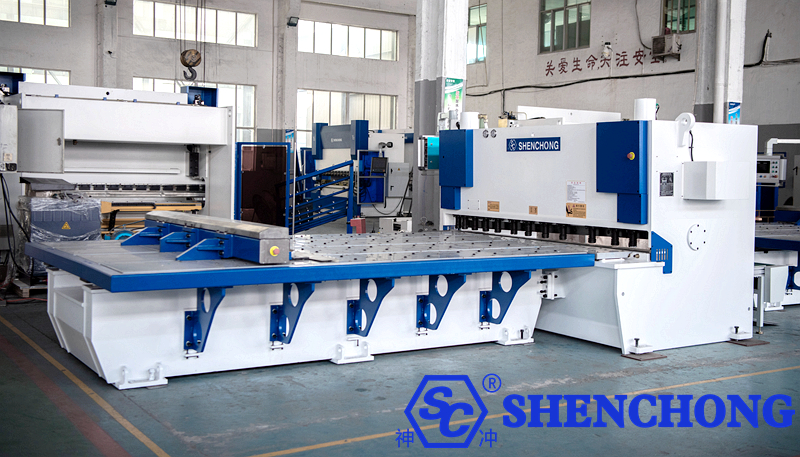

CNCフロントフィードせん断機は、自動化されたフロントフィード機構を備えた従来の板材せん断機です。設定サイズに応じて板材をせん断位置へ自動的に送り込み、高効率・高精度のせん断を実現します。板材加工、自動車製造、家電製造、建設機械、燃料電池セパレータなどの業界で広く使用されています。

従来のせん断機と比較した場合、フロントフィーディングせん断機の主な特徴と利点は、自動化、精度、そして連続性にあります。詳細な分析は以下をご覧ください。

1. CNCフロントフィーディングシャーリングマシンとは何ですか?

1) 定義

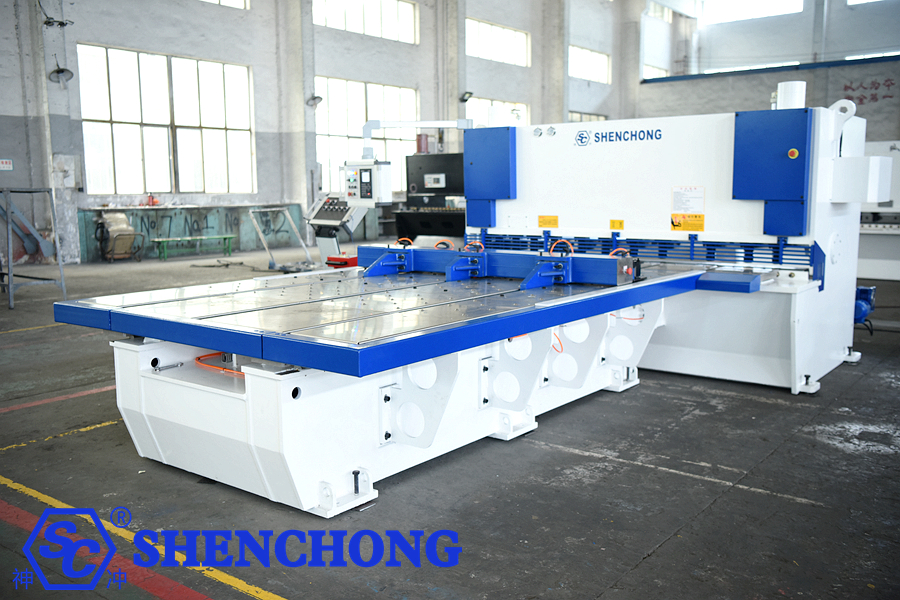

あ フロントフィーディングプレートせん断機 油圧せん断機、サーボ送りシステム、CNC制御システムを統合した自動化機械です。

フロントフィード機構を使用して金属シート全体をせん断領域に送り込み、シート全体が処理されるまで、金属シートを必要な長さにセクションごとにせん断します。

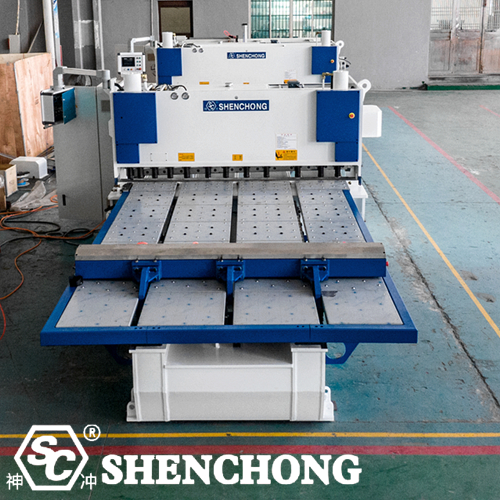

2) フロントフィードせん断機の構成部品

油圧ギロチンせん断機:

- シートをせん断するための動力を提供します。

- せん断厚さと幅は機械のモデルによって異なります。

フロントフィード機構:

- 通常、サーボ モーター + ボール スクリュー/ラック アンド ピニオン ドライブを使用します。

- 自動位置決め、クランプ、送り機能を提供します。

- プログラム可能な制御により、自動化された多段階の供給とせん断が可能になります。

CNC/PLCシステム:

- 供給精度を制御し、せん断を同期します。

- 複数のせん断工程プログラムを保存できます。

- クランプとガイドレールにより、スムーズで正確なシート送りが保証されます。

3) 動作原理

- シートは給紙プラットフォーム上に配置されます。

- フロントフィード機構はシートをクランプし、設定されたストロークに沿って送ります。

- シートが設定位置に到達すると、せん断機が押し下げて切断を開始します。

- 1 回のせん断サイクルが完了すると、シート全体がスリットされるまで、機械は自動的に次のサイクルに移行します。

2. フロントフィードシザーの特徴

CNCフロントフィード式せん断機は、自動フロントフィードシステム(通常はサーボドライブ+スクリュー/ラック&ピニオンまたはローラー)と従来のゲート/スイングせん断機を統合し、自動位置決め、クランプ、フィード、せん断を統合的に実現します。バッチ切断、定尺切断、または複数セクション切断に適しています。

コア機能:

- 自動給餌: 事前に設定された寸法で材料を連続的に給餌し、手動での位置合わせと取り扱いを軽減します。

- 高精度位置決め: サーボ/エンコーダ閉ループ制御により、薄い板金に対して ±1mm の位置決め精度を実現します (機械モデルと動作条件によって異なります)。

- プログラム可能なバッチ処理: CNC/PLC は複数のせん断プログラムを保存できるため、複数のプロセスの連続切断をサポートします。

- クランプおよびサポート システム: 自動クランプ、調整可能なバックゲージ、およびサイド ガイドにより、材料の安定性が確保されます。

- ヒューマンマシンインターフェースとソフトウェア統合:一部のモデルはネスティング/ネスティングソフトウェアとの統合をサポートしており、切断図から切断プランを直接生成できます。モジュール拡張:オプションの周辺機器には、拡張フィード、反転、スクラップ搬送、自動パレタイジングなどがあります。

1) 自動給餌

サーボモーター駆動の送り機構により、プレートの正確な送りと位置決めが可能になります。

複数の長さ設定が可能で、単一のプレート上で複数の連続せん断操作が可能になります。

2) CNC制御

供給およびせん断プロセスは、PLC または CNC システムによって制御されます。

パラメータ化されたプログラミングがサポートされているため、頻繁に使用するプロセスを保存して、繰り返しの設定を減らすことができます。

3) 高精度送り機構

ボールねじまたはラックアンドピニオン駆動を採用し、高い位置決め精度(通常±0.1mm以内)を実現します。

クランプ機構によりプレートの真直度と安定性が確保されます。

4) せん断機と高度に統合

フロント給餌システムは油圧ゲート/スイング シアーとシームレスに統合され、協調操作を実現します。

設置面積が比較的コンパクトで、積み下ろしが簡単です。

5) 高い適応性

炭素鋼、ステンレス鋼、アルミニウムなど、さまざまなプレートタイプに対応します。

厚板、中板、薄板の自動搬出に適しています。

主な技術的ポイント(主要なパフォーマンス要因):

- 給送精度: サーボ + エンコーダ、伝達誤差、ガイドウェイおよび固定具の剛性によって決まります。

- 締め付け方法と力: 締め付け力が不十分だと材料が滑り、力が大きすぎると変形する可能性があります。

- ストローク/速度のマッチング: 詰まりや待機を回避するには、送りストロークと加速/減速プロファイルを切断サイクルと一致させる必要があります。

- ブレードギャップ:ブレードの調整は、カット品質とダイの寿命に直接影響します。

- バックゲージ システム: バックゲージの位置決め精度は長さの安定性に影響します。

- 制御プログラムとヒューマンマシンインターフェース: 使いやすさは、スイッチング効率とオペレーターのエラー率に影響します。

- 材料処理能力: 最大幅、最大厚さ、および高張力/高弾性の材料 (薄いステンレス鋼など) には、特定の構成が必要です。

- スクラップおよびリバース処理: スクラップの管理は大量生産において非常に重要です。スクラップの管理を怠ると、サイクルタイムや安全性に影響する可能性があります。

メンテナンスと使用寿命:

- 毎日: ガイドウェイを清潔に保ち、定期的に潤滑し、固定具とドライブファスナーを点検して締め付けます。

- 定期的: ブレードの摩耗を検出して研磨/交換し、油圧オイルとフィルターを交換し、サーボ システムのパラメータを調整します。

- スペアパーツ: ブレード セット、バックゲージ、シリンダー シール、センサー、サーボ ドライブ用のスペアパーツ戦略を用意する必要があります。

- トレーニング: オペレーターと最前線の保守担当者は、ブレードのギャップ調整、クランプ力の調整、緊急時の対応に関するトレーニングを受ける必要があります。

- 適切なメンテナンスを行うことで、工作機械の寿命を大幅に延ばし、精度を維持することができます (一般的なメンテナンス間隔には、毎日、毎月、毎年の検査が含まれます)。

選択チェックリスト:

- 材質の種類(炭素鋼/ステンレス鋼/アルミニウム)、最大厚さ、板幅、バッチサイズ、長さ分布を指定します。

- 要求される送り精度と完成品の許容範囲(例:±1mm/±0.5mm)。

- 予測される最大ピース長さと最小カット長さ(給送機構の設計に影響します)。

- ネスティング/アンロード ソフトウェアまたは上流の自動化 (曲げ/パンチ プレス) との統合の要件。

- 予想されるシフトと使用率(耐久性と冷却/メンテナンス構成に影響します)。

- 安全性とコンプライアンス: 安全ガード、光バリア、緊急停止、CE 認証などの要件。

- 予算とスペアパーツの入手可能性: ブレード、油圧コンポーネント、サーボ コンプレッサー。

3. フロントフィードせん断機の利点

- 生産効率の向上

- 給送と位置決めが自動的に完了し、手動で繰り返し調整する必要がなくなります。

- 一度の装填で複数の連続カットが可能になり、生産サイクル時間が大幅に短縮されます。

- 切断精度と一貫性を確保

- サーボ システムにより正確な供給寸法が保証されます。

- 各カットの誤差が最小限に抑えられ、高精度な部品加工に適しています。

- 人件費と労働集約度を削減

- 作業者はプレートを積み込みおよび積み下ろしするだけでよく、頻繁な位置合わせ作業が不要になります。

- これは特に大型で重い鋼板に効果的で、労力と時間を節約できます。

- 生産の安全性を向上

- 切断エリアから離れ、手動での供給に関連する潜在的な安全上の危険を排除します。

- オペレーターのミスによる事故の減少。

- 大量生産とインテリジェント製造に適しています

- 統合可能 自動積み下ろし 柔軟な生産ラインを構築するための保管システムも備えています。

- スマート製造ワークショップに統合して、全体的な自動化を改善できます。

- 材料の節約

- 高精度な長さ切断により、エラーによる材料の無駄が削減されます。

- プレートの使用率を最適化します。

フロントフィードせん断機と従来のせん断機の比較

フロントフィードせん断機と従来のせん断機の比較表:

比較ディメンション | 伝統的なせん断機 | フロントフィードせん断機 | 違いと利点 |

給餌方法 | 手動給餌と位置決め | 自動サーボ送り、プログラム制御 | 自動化により手作業が代替され、効率と精度が向上します |

オペレーター | 少なくとも2人必要(給餌と操作) | 一人操作 | 労働強度を軽減し、労働強度を軽減する |

生産効率 | せん断操作あたりの効率が低く、位置決めに時間がかかる | 連続供給、自動サイクルせん断 | 効率が2~5倍向上し、大量生産に適しています |

切断精度 | 手動位置決めに依存、誤差が大きい(±1~2mm) | サーボ制御、低公差(±0.1~0.3mm) | より高い精度と優れた製品一貫性 |

安全性 | ブレードへの手動アプローチ、高リスク | 自動給紙により、作業員を刃から遠ざけます | 安全性が大幅に向上 |

知能レベル | プログラミングは不要、機械的な操作のみ | プログラム可能な制御、複数のデータストレージ | タスクを素早く切り替え、切り替え時間を短縮 |

アプリケーションシナリオ | 小ロット、低精度、低人件費に適しています | 大量生産、固定長、高精度、短リードタイム | フロントフィードせん断機は現代の板金製造に適しています |

管理とトレーサビリティ | データログなし | CNCシステムはせん断データを記録します | プロセス管理と原価計算を容易にします |

投資コスト | 低価格 | 設備価格が高い | 初期投資は高いが、長期的なROIは高い |

- 従来のせん断機は、少量生産、精度要件が低い、人件費に対する感度が低い場合に適しています。

- CNC フロントフィーディングせん断機は、効率、精度、安全性、インテリジェンスの面で総合的な利点を備えており、大規模でインテリジェントな板金生産に適しています。

4. まとめ

CNCフロントフィーディングシャーリングマシンの最大の特徴は、「自動供給+高精度シャーリング」です。効率性の向上、精度の保証、手作業と安全リスクの低減などの利点があり、大量生産の標準化された板金切断に最適です。

特徴と利点:

- 高効率: 自動給紙により、板金を手動で再配置する必要がなくなります。

- 高精度: サーボ制御、送り精度は ±1mm に達します。

- 労働強度の軽減: 手作業による取り扱いや調整を軽減します。

- 安全性の向上: 作業者がブレードから遠ざかるため、事故のリスクが軽減されます。

- 大量生産に適しており、連続供給・せん断が可能です。

用途:

- 板金一括切断:鉄、ステンレス、アルミ等

- 新エネルギー産業:燃料電池バイポーラプレートおよびバッテリーケースのせん断

- 自動車/家電業界:パネルおよび板金筐体の一括切断

- エンジニアリング機械:厚板部品の前処理。