目次

ファイバーレーザー切断機とCO2レーザー切断機は、2つの一般的な産業用レーザー切断装置です。光源、適用材料、切断速度、消費電力、メンテナンスコストなどにおいて、両者には明らかな違いがあります。以下に詳細な比較を示します。

1.ファイバーレーザー切断機VS CO2レーザー切断機:動作原理

CO2レーザー切断機の動作原理と ファイバーレーザー切断機 明らかに異なっており、主にレーザー生成方法、ビーム伝送方法、波長、エネルギー変換効率などの面に反映されています。

ファイバーレーザー切断機の動作原理:

(1)レーザー発生

レーザー媒体としてイッテルビウムなどの希土類元素を添加したファイバーを使用し、光ポンピング技術により光信号を増幅して高エネルギーレーザービームを生成します。

主な波長は1.06μm(近赤外線)です。この波長は金属材料に対する吸収率が高いため、炭素鋼、ステンレス鋼、アルミニウム、銅、真鍮、チタンなどの金属材料の切断に適しています。

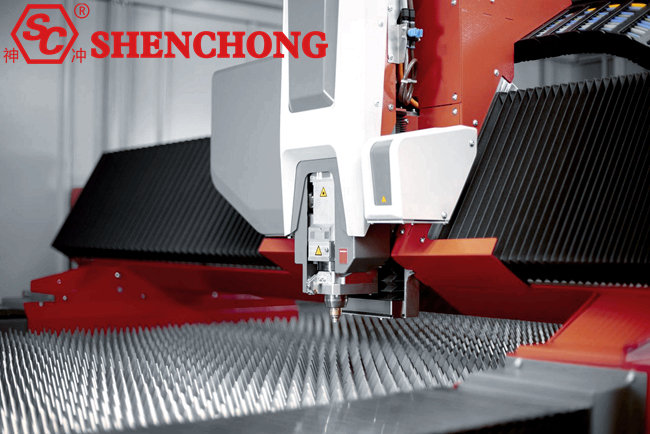

(2)ビーム伝送

ファイバーレーザーは反射鏡を必要とせず、柔軟な光ファイバーを介して伝送されます。追加の光学調整装置を必要とせず、切断ヘッドに直接伝送できます。

光ファイバーは伝送損失が極めて低いため、切断効率が高く、エネルギー利用率も優れています。

(3)切断工程

集中したファイバーレーザービームが金属表面に照射され、材料が急速に溶解して蒸発します。

高圧補助ガス(酸素、窒素、空気)の助けを借りてスラグが吹き飛ばされ、切断速度と品質が向上します。

切断速度が速く、熱影響部が小さく、バリがほとんど出ないため、高精度の金属切断に適しています。

CO2レーザー切断機の動作原理:

(1)レーザー発生

レーザー媒体としてCO2ガス(主成分:二酸化炭素、窒素、ヘリウム)を使用し、高電圧の電気でCO2ガスを励起してレーザー光を発生させます。

主な波長は10.6μm(遠赤外線)で、非金属材料に対する吸収率が高いため、木材、プラスチック、アクリル、皮革、ゴム、布などの非金属材料の切断に特に適しています。

(2)ビーム伝送

CO2 レーザービームは光ファイバーを介して伝送することはできませんが、反射器とレンズを使用してビームを誘導し、最終的に切断する材料の表面に焦点を合わせます。

レンズと反射鏡を使用するため、この装置には光学調整に対する高い要件があり、光学装置は定期的にメンテナンスおよび交換する必要があります。

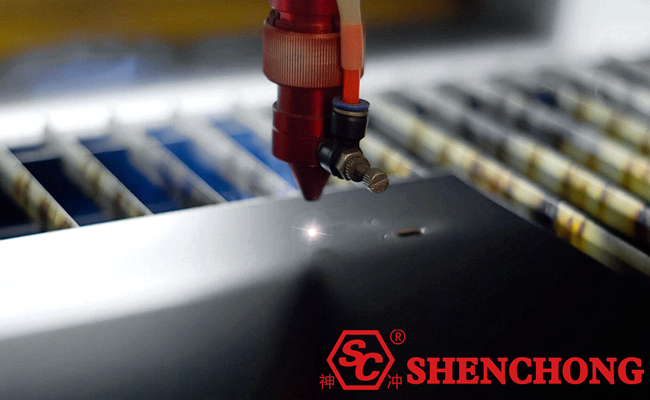

(3)切断工程

集中した CO2 レーザービームが材料の表面に照射され、材料がレーザーエネルギーを吸収して溶融または気化温度まで加熱されます。

補助ガス(酸素、窒素、空気)の併用により溶融物や酸化物を吹き飛ばし、精密な切断を実現します。

非金属および一部の金属材料に適用可能 (金属は反射率が高く、CO2 レーザーのエネルギー利用率は低い)。

動作原理の比較と概要:

タイプ | CO₂レーザー切断機 | ファイバーレーザー切断機 |

レーザー波長 | 10.6μm(遠赤外線) | 1.06μm(近赤外線) |

レーザー媒体 | CO₂ガス放電励起によりレーザーが生成される | 希土類元素添加光ファイバー増幅レーザー |

ビーム伝送方式 | 反射板を通して透過 | 光ファイバーで直接伝送 |

適用範囲 | 非金属材料および一部の金属材料に適しています | 主に金属切断に使用されます |

- CO₂レーザーはガス放電によりレーザー光を生成し、そのビームはレンズと反射器によって伝送されるため、非金属材料に適しています。

- ファイバーレーザーは光ファイバー伝送を採用しており、反射器がないため、高精度の金属加工に適しています。

2. 適用可能な材料の比較

CO₂レーザー切断機に適用可能な材料:

- 非金属材料:木材、アクリル、プラスチック、布、皮革、ゴム、ガラス、セラミック、紙など。

- 一部の金属(コーティングまたは酸素補助が必要):炭素鋼、ステンレス鋼、アルミニウム合金(効率が低い)。

ファイバーレーザー切断機に適用可能な材料:

- 金属材料(高切断効率):炭素鋼、ステンレス鋼、アルミニウム、銅、真鍮、チタンなど。

- 非金属には適していません(波長1.06μmの吸収率が低いため、木材、プラスチック、ガラスなどは切断が困難です)。

適用材料の比較表:

素材の種類 | CO₂レーザー切断機 | ファイバーレーザー切断機 |

炭素鋼 | 切断可能(遅い、酸素が必要) | 最良の選択(高速、高品質の切断) |

ステンレス鋼 | 切断可能(窒素または酸素が必要) | 最良の選択(切断速度が速く、バリがない) |

アルミニウム | 切断可能(高出力レーザーが必要) | カット可能(ただし反射しやすいため高出力が必要) |

銅 | 切断しにくい(反射率が高い) | 切断可能(高出力レーザーが必要) |

真鍮 | 切断しにくい(反射率が高い) | 切断可能(高出力レーザーが必要) |

チタン合金 | 切断可能(ただし遅い) | 切断に適しています |

亜鉛メッキ鋼 | 切断可能(窒素が必要) | 切断可能(酸化を防ぐ) |

木材 | 最良の選択 | 不適切 |

アクリル | ベストチョイス(スムースカット) | 不適切 |

プラスチック | カットできる | 不適切 |

レザー | カットできる | 不適切 |

布 | カットできる | 不適切 |

ゴム | カットできる | 不適切 |

ガラス | 切断不可(表面彫刻は可能) | カットできません |

CO2 レーザーとファイバーレーザーが異なる材料に適しているのはなぜですか?

(1)レーザー波長は材料の吸収率に影響を与える

ファイバーレーザー波長:1.06μm(近赤外光)

- 金属材料(炭素鋼、ステンレス鋼、アルミニウム、銅など)は1.06μmの光に対する吸収率が高いため、切断速度が速く、切断品質が高くなります。

- 非金属材料(木材、プラスチック、アクリルなど)は 1.06μm の光に対する吸収率が低いため、効果的にカットできません。

CO2レーザー波長:10.6μm(遠赤外線)

- 非金属材料(木材、アクリル、プラスチック、皮革、布など)は10.6μmの光に対する吸収率が高いため、切断効果が良好です。

- 金属材料(銅、アルミニウム、ステンレスなど)は 10.6μm の光に対する反射率が高く、エネルギー利用率が低くなり、切断速度が遅くなります。

(2)金属の高い反射率

銅やアルミニウムなどの反射率の高い金属は、CO2 レーザーの反射率が高く、レーザーが損傷しやすいため、切断にはコーティングや高出力レーザーが必要になります。

ファイバーレーザーは波長が短く、エネルギー密度が高いため、切断が容易です。

ファイバーレーザー切断機とCO2レーザー切断機に適用可能な材料の概要:

- CO₂レーザーは、広告、衣料品、包装、木工、手工芸品などの産業における非金属加工に適しています。

- ファイバーレーザーは、板金加工、自動車製造、航空宇宙、ハードウェア加工などの金属加工に適しています。

3. 切断効率と速度

切断効率比較表:

比較項目 | CO₂レーザー切断機 | ファイバーレーザー切断機 |

切断速度(薄い金属) | 遅い(ファイバーレーザーは2~3倍速い) | 高速、高速切断に最適 |

切断厚さ(鋼) | ≤20mmを切断可能(高出力) | ≤50mmを切断可能(高出力) |

エネルギー変換率 | 10%-15% | 30%-50% |

切断精度 | 高い(0.1mm) | 高い(0.05mm) |

- 薄い金属材料(ステンレス鋼、炭素鋼など、厚さ10mm以下):ファイバーレーザーの切断速度はCO₂レーザーの2~3倍です。

- 厚い金属材料(20mm超):CO₂レーザーとファイバーレーザーを使用できますが、ファイバーレーザーの方がエネルギー消費量が少なく、ファイバーレーザーの方が切断効率が高く、エネルギー利用率も高くなります。

- 非金属材料(アクリル、木材など):CO₂レーザーの方が適しており、ファイバーレーザーではほとんど切断できません。

- CO₂レーザーは非金属の切断速度が速いですが、金属の切断速度はファイバーレーザーに比べてはるかに劣ります。

パフォーマンス比較表:

私テム | CO₂レーザー | ファイバーレーザー |

光電変換効率 | 10%-15% | 25%-35% |

切断速度(板金) | 遅い | 速い |

光線品質 | 良い | より良い |

エリア | 大きい | 小さい |

使いやすさ | 平均 | 良好(高度な自動化) |

4. 切断品質

切断品質比較表:

比較項目 | CO₂レーザー切断機 | ファイバーレーザー切断機 |

切開の質 | 滑らかなカット(特に非金属) | 金属の刃先はより滑らか |

熱影響部(HAZ) | 大きい(10.6μmの波長の吸収が深い) | 小さい(1.06μmの波長は吸収率が高い) |

アシストガス | 必要(酸素、窒素、空気) | 必要(酸素、窒素) |

- CO₂レーザーは非金属を切断する場合、滑らかなエッジが得られますが、金属を切断する場合はバリが発生しやすいため、後処理が必要になります。

- ファイバーレーザーは、エッジがきれいで熱影響部が小さいため、金属材料の切断品質が向上します。

5. 設備コストとメンテナンス

ファイバーレーザー切断機 VS CO2レーザー切断機のコスト比較表:

比較項目 | CO₂レーザー切断機 | ファイバーレーザー切断機 |

設備費 | 低(中小企業向け) | 高い(ただし長期的な運用コストは低い) |

運用エネルギー消費 | 高(10-15%エネルギー効率) | 低(30-50%エネルギー効率) |

コアコンポーネント | レーザー管、反射鏡、レンズ | ファイバーレーザー光源、切断ヘッド |

メンテナンス費用 | 高(レーザー管とレンズは定期的に交換する必要がある) | 低(ファイバーレーザー光源の長寿命) |

耐用年数 | レーザー管: 8000~10000時間 | ファイバーレーザー光源: >100,000時間 |

- CO₂レーザー装置は初期投資は少ないものの、運用コストが高く、レーザー管、反射鏡、レンズなどの消耗品を定期的に交換する必要があります。

- ファイバーレーザーは初期投資は高額ですが、メンテナンスコストが低く、寿命が長いため、長期的な工業生産に適しています。

6. 環境保護と安全

環境保護と安全性の比較表:

比較項目 | CO₂レーザー切断機 | ファイバーレーザー切断機 |

環境保護 | 排煙設備が必要(非金属加工では煙や粉塵が発生する) | より環境に優しい(炭化がなく、煙やほこりが少ない) |

レーザーの安全性 | 10.6μmのレーザーは皮膚を貫通しにくく、より安全です。 | 1.06μmのレーザーは目を貫通する可能性があるため、保護メガネが必要です。 |

- 非金属の CO₂ レーザー加工では煙と粉塵が発生するため、追加の排煙システムが必要になります。

- ファイバーレーザーは目にとってより危険なので、オペレーターは特別なレーザーゴーグルを着用する必要があります。

7. CO₂レーザー切断機とファイバーレーザー切断機のどちらを選ぶべきですか?

以下の場合は CO₂ レーザー切断機を選択してください。

- 非金属材料(木材、プラスチック、アクリル、皮革、布)の加工

- 中小企業または予算が限られている(設備コストが低い)

- 切断と彫刻の両方を考慮する必要がある(広告、手工芸、包装業界)

以下の場合はファイバーレーザー切断機を選択してください。

- 専門的な金属加工(炭素鋼、ステンレス鋼、アルミニウム、銅など)

- 高効率・高精度(工業生産、板金加工)

- 長期運用と低メンテナンスコスト(ファイバーレーザー光源の長寿命)

推奨される使用シナリオ:

シナリオ | 推奨機器 |

非金属加工(木材、アクリルなど) | CO₂レーザー |

精密金属加工、板金工場、自動車部品 | ファイバーレーザー |

大量の薄い金属板の切断 | ファイバーレーザー |

総合的な小規模工場、教育、科学研究 | 予算と素材の種類によって異なります |

まとめ:

比較項目 | CO₂レーザー切断機 | ファイバーレーザー切断機 |

適用可能な材料 | 非金属、一部の金属 | 主に金属 |

切断速度 | 遅い(特に金属) | より高速(特に薄い金属) |

切断厚さ | ≤20mm | ≤50mm |

設備費 | 低い | 高い |

メンテナンス費用 | 高(レーザー管の交換が必要) | 低(ファイバーレーザー光源の長寿命) |

- CO₂レーザー切断機:非金属材料の切断や軽金属加工に適しています。成熟した技術ですが、エネルギー消費量が多く、メンテナンスコストも高くなります。

- ファイバーレーザー切断機:効率的な金属切断、特に薄板や高反射材料の切断に適しており、効率が高く、エネルギー消費が少なく、メンテナンスが簡単で、将来の開発の主流です。