目次

レーザー溶接は、様々な業界で金属部品の接合に利用されている、汎用性と精度に優れた溶接プロセスです。このプロセスでは、集光したレーザービームを用いて材料を溶融・融合させ、強固で高品質な溶接を実現します。レーザー溶接機は、このプロセスを実行するための装置であり、高度なレーザー技術を駆使して精度と効率性を実現します。この記事では、レーザー溶接機の様々な側面、動作、構成部品、利点、用途、種類、メンテナンス、そして将来のトレンドについて包括的に解説します。

レーザー溶接とは何ですか?

レーザー溶接は、高強度レーザービームを用いて2つの材料を非接触で溶接するプロセスです。レーザービームを小さな領域に集中させることで、材料を溶融させるのに十分な熱を発生させ、その後、材料が固化して強固な接合部を形成します。このプロセスは、精度、速度、そして小さく複雑な部品を最小限の歪みで溶接できることで知られています。

レーザー溶接の動作原理

レーザー溶接は、高エネルギー密度のレーザービームを熱源として利用する溶接方法であり、その原理は主に以下のとおりです。

- 光学フォーカス: レーザー溶接機はレーザーを通してレーザービームを生成し、レンズやミラーなどの光学素子で焦点を合わせて、はんだ接合部にレーザーエネルギーを集中させます。

- 熱伝達:レーザービームがワークピースの表面に当たると、レーザーエネルギーは吸収され、熱エネルギーに変換されます。熱は熱伝達によって溶接接合部の金属部分に沿って伝達され、金属の温度が上昇します。

- 溶融と混合:金属表面が十分に加熱されると、金属は溶融し始め、溶融池を形成します。レーザービームの作用により、溶融池は急速に広がり、混合することで金属接合部を形成します。

- 冷却と凝固:レーザービームの照射を停止すると、溶融池は徐々に冷却され、凝固プロセス中に溶接接合部が形成されます。凝固するにつれて、金属分子が再配置され結晶化し、強力なはんだ接合部が形成されます。

- レーザー溶接は、エネルギー密度が高く、入熱量が少なく、溶接速度が速く、熱影響部が小さいなどの利点があり、特に微細部品やアクセス性が悪い部品の溶接に適しています。

レーザー溶接機のコンポーネント

レーザー光源

- レーザーの種類:一般的なレーザーの種類としては、CO2レーザー、Nd(ネオジムドープ・イットリウム・アルミニウム・ガーネット)レーザー、ファイバーレーザーなどがあります。用途に応じて、それぞれに利点があります。

- 関数:レーザー光源は、溶接に使用するレーザービームを生成します。これは、機械の出力と効率を決定する重要な部品です。

光学

- レンズとミラー:レーザービームをワークピースに集束させ、照射するために使用します。高品質の光学系により、レーザービームの正確な制御を実現します。

- ビームデリバリーシステム:レーザービームを光源から溶接領域まで伝送する光ファイバーやビームガイドなどのコンポーネントが含まれます。

ワークピースハンドリングシステム

- 位置決めテーブル:ワークピースを配置するプラットフォーム。固定式の場合もあれば、ワークピースをレーザービームに合わせるための移動機能を備えた場合もあります。

- クランプ機構:溶接中にワークピースが動かないように固定します。

制御システム

- CNC制御:コンピュータ数値制御 (CNC) システムは、溶接プロセスの自動化によく使用され、溶接パラメータとレーザー ビームの動きを正確に制御できます。

- ソフトウェアインターフェース:オペレーターが溶接パラメータを入力し、プロセスを監視するためのインターフェイスを提供します。

冷却システム

- 水冷または空冷:レーザー溶接では大量の熱が発生するため、レーザー光源と光学系の過熱を防ぐために冷却システムが必要です。

保護エンクロージャ

- 安全対策:エンクロージャは、作業者をレーザー放射線への曝露から保護し、溶接中に発生する有害な煙や破片を封じ込めます。

レーザー溶接機の種類

ファイバーレーザー溶接機

- 手術:光ファイバーを通じてレーザー光線を送るファイバー レーザー ソースを使用します。

- 利点:高いビーム品質、エネルギー効率、幅広い材料の溶接に適しています。

CO2レーザー溶接機

- 手術:ガス混合物を電気的に刺激してレーザービームを生成する CO2 レーザー ソースを使用します。

- 利点:高出力で厚い材料も溶接できます。

NDレーザー溶接機

- 手術:イットリウムアルミニウムガーネット結晶にネオジムをドープしてレーザービームを生成する ND レーザー ソースを使用します。

- 利点:高いピーク電力とパルス溶接アプリケーションへの適合性。

ダイオードレーザー溶接機

- 手術:半導体ダイオードを通してレーザービームを生成するダイオード レーザー ソースを使用します。

- 利点:コンパクトなサイズ、エネルギー効率、小型で繊細な部品を溶接する能力。

レーザー溶接機のメリットとデメリット

レーザー溶接機の利点

レーザー溶接機は、様々な産業用途において非常に魅力的な数多くの利点を備えています。これらの利点には、精度、速度、汎用性、そして全体的な品質などが含まれます。以下では、レーザー溶接機の利点について詳しく見ていきましょう。

精度と正確さ

- 厳しい公差:レーザー溶接機は極めて厳しい許容誤差を実現できるため、高精度が求められる用途には不可欠です。

- 小さな熱影響部(HAZ):レーザービームは高度に集束されているため、HAZ(熱影響部)が小さくなります。これにより熱変形が最小限に抑えられ、隣接する材料への損傷リスクが低減されます。

高速溶接

- 生産性の向上:レーザー溶接は高速で実行できるため、生産性が大幅に向上し、サイクル時間が短縮されます。

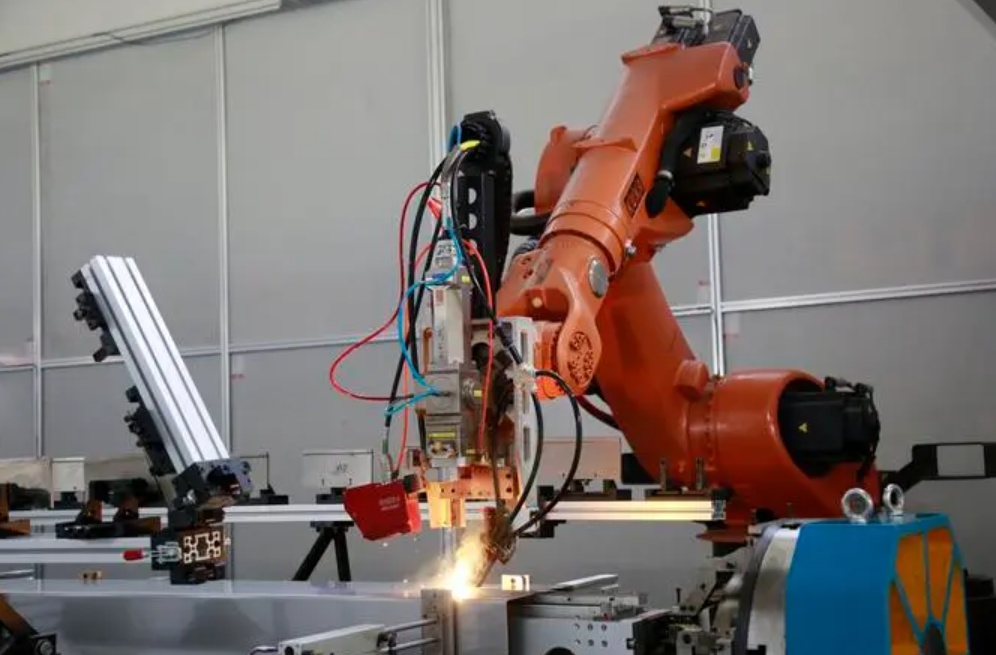

- 自動化機能:このプロセスは、CNC システムとロボットを使用して簡単に自動化できるため、速度と一貫性がさらに向上します。

汎用性

- 材料の適合性:レーザー溶接は、さまざまな金属(鋼、アルミニウム、チタンなど)、合金、さらには一部のプラスチックなど、幅広い材料と互換性があります。

- 複雑な形状:このプロセスでは、従来の溶接方法では実現が難しい複雑で入り組んだ形状を溶接できます。

優れた溶接品質

- 強力な溶接:レーザー溶接は、優れた機械的特性を持つ高強度の溶接を生成し、耐久性と信頼性を保証します。

- きれいで美しい溶接:溶接は多くの場合、仕上げ作業を最小限に抑えることで、美しく仕上がります。これは、自動車業界や宝飾業界など、外観が重要となる用途において特に重要です。

最小限の歪み

- 熱ストレスの軽減:集中した熱源により熱応力と反りが最小限に抑えられ、ワークピースの完全性が維持されます。

- 精密制御:レーザーを正確に制御することで、薄い材料でも歪みを最小限に抑えることができます。

柔軟性

- 非接触プロセス:レーザー溶接は非接触プロセスであり、工具とワークピースの間に物理的な接触がありません。これにより、機器の摩耗が軽減され、手の届きにくい場所でも溶接が可能になります。

- 調整可能なパラメータ:プロセスパラメータ(レーザー出力、速度、焦点など)は、さまざまな材料や厚さに合わせて簡単に調整できます。

エネルギー効率

- 効率的なエネルギー使用:レーザー溶接機、特にファイバーレーザーを使用するものは、エネルギー効率が非常に高く、電気エネルギーの大部分をレーザー光に変換します。

- 運用コストの削減:エネルギー効率の向上により、長期的には運用コストが削減されます。

自動化と統合

- シームレスな統合:レーザー溶接システムは自動化された生産ラインにシームレスに統合できるため、全体的な製造効率が向上します。

- ロボット溶接:レーザー溶接の精度と制御性はロボット溶接アプリケーションに最適であり、連続動作と高いスループットを実現します。

消耗品の削減

- 消耗品の最小限の使用:充填材や電極を必要とする従来の溶接方法とは異なり、レーザー溶接では消耗品がほとんど必要ないか、まったく必要ありません。

- コスト削減:消耗品の使用量が減るとコストが削減され、補充の必要性も減ります。

安全性と清潔さの向上

- 安全機能:最新のレーザー溶接機には、有害なレーザー放射から作業者を保護するための保護筐体やインターロックなどの安全機能が装備されています。

- クリーナープロセス:このプロセスでは、従来の溶接方法に比べて煙や飛散物の発生が少なくなり、作業環境がよりクリーンになります。

環境上の利点

- 環境に優しい:レーザー溶接は効率と精度が高く、廃棄物とエネルギー消費を削減し、環境に優しい選択肢となります。

- 持続可能な製造:レーザー溶接は、材料の無駄を最小限に抑え、エネルギー効率を向上させることで、持続可能な製造方法をサポートします。

レーザー溶接機の欠点

レーザー溶接機には多くの利点がありますが、考慮すべき欠点もいくつかあります。以下に、レーザー溶接機の主な欠点をいくつか挙げます。

初期コストが高い

- 高価な機械: レーザー溶接機は、高度な技術と部品を使用しているため、一般的に従来の溶接装置よりも高価です。

- レーザー光源のコスト: ファイバー レーザーや Nd レーザーなどの高品質のレーザー ソースは、全体的なコストを増加させます。

- 複雑なインストール: レーザー溶接システムの設定は複雑であり、専門知識が必要です。

- インフラストラクチャ要件: 設置には、冷却システム、保護筐体、高度な換気などの追加のインフラストラクチャが必要になる場合があります。

技術的な複雑さ

- 専門トレーニング: レーザー溶接機の取り扱いとプログラミングには、オペレーターに専門的なトレーニングが必要です。

- 複雑なプログラミング: CNC 制御システムのセットアップとプログラミングは複雑になる可能性があり、CAD/CAM ソフトウェアと溶接パラメータに関する専門知識が必要になります。

- メンテナンスの専門知識: メンテナンス レーザー溶接機 専門的な知識とスキルが必要です。

- 定期校正: 精度を維持するには、レーザー システムを頻繁に調整および調整する必要があります。

関節の準備とフィットアップに対する敏感さ

- 関節の準備: レーザー溶接には、接合部の準備と位置合わせの精度が求められます。わずかなずれでも溶接品質の低下につながる可能性があります。

- フィットアップ許容範囲: このプロセスでは、ギャップやずれに対する許容範囲が狭いため、正確な固定と位置決めが必要になります。

材料の厚さの制限

- 厚さの範囲が限られている: レーザー溶接は、薄い材料から中程度の厚さの材料に適しています。非常に厚い材料を溶接する場合は、複数回の溶接パスや予熱が必要になる場合があります。

- 放熱性: 材料が厚くなると熱放散の管理が難しくなり、溶接品質に影響する可能性があります。

安全上の懸念

- 露出リスク: レーザー溶接は有害なレーザー放射線にさらされる危険があり、重度の目や皮膚の損傷を引き起こす可能性があります。

- 保護対策: 保護囲い、安全ゴーグル、レーザー安全プロトコルなどの包括的な安全対策が不可欠です。

- 有害な煙: このプロセスでは有害な煙や粒子が発生する可能性があるため、効果的な換気および煙排出システムが必要です。

- デブリ: 高強度のレーザービームは破片や飛散物を発生させ、さらなる安全上の危険をもたらす可能性があります。

限られた材料の互換性

- 反射率の問題: アルミニウムや銅などの反射率の高い材料はレーザービームを反射するため、溶接が困難になり、効率も低下します。

- 特殊コーティング: 反射材の溶接性を向上させるには、特殊なコーティングや表面処理が必要になる場合があります。

- 合金の感度: 一部の合金では、レーザー溶接中に亀裂、多孔性、または冶金学的変化に関連する特定の課題が生じる場合があります。

レーザー溶接機は、精度、速度、汎用性において大きな利点を有する一方で、いくつかの課題も抱えています。初期コストの高さ、技術的な複雑さ、接合部の準備作業の難しさ、そして安全性への懸念など、対処すべき主な欠点がいくつかあります。さらに、レーザー溶接技術の導入を決定する際には、材料の厚さの制限、材料との適合性の問題、そして環境要件も考慮する必要があります。

レーザー溶接機の用途

自動車産業

- コンポーネント溶接:エンジン部品、トランスミッション部品、排気システムなど、さまざまな自動車部品の溶接に使用されます。

- ボディ構造:レーザー溶接は車体の製造に使用され、強度と軽量性を兼ね備えた接合部を実現します。

航空宇宙産業

- 航空機部品:タービンブレード、燃料タンク、構造部品など、航空機の重要な部品の溶接に使用されます。

- 精度:レーザー溶接の高精度により、航空宇宙部品の完全性と性能が保証されます。

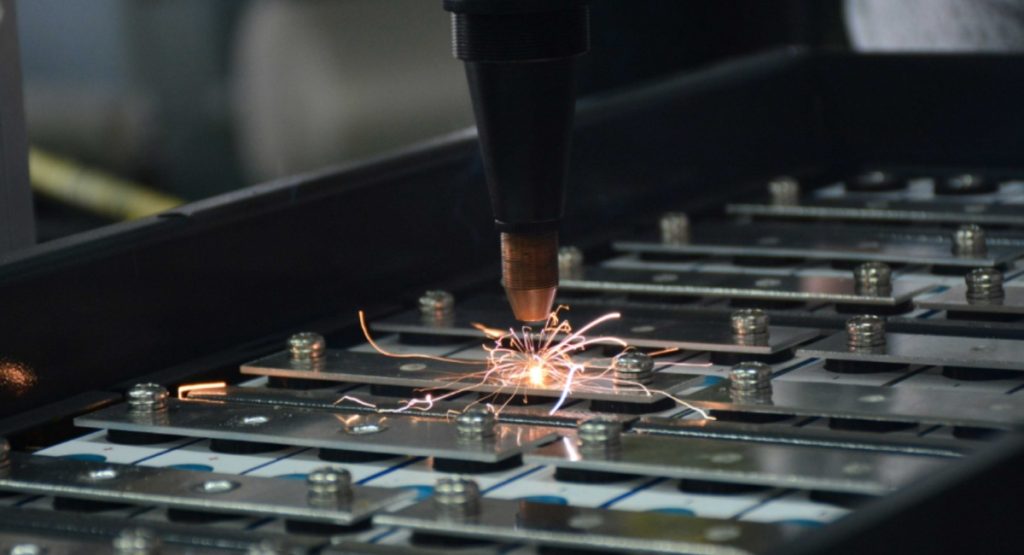

エレクトロニクス産業

- マイクロ溶接:レーザー溶接は、細いワイヤの接続や繊細な部品の組み立てなど、電子機器におけるマイクロ溶接アプリケーションに最適です。

- バッテリー製造:バッテリーの製造に使用され、強力で信頼性の高い接続を保証します。

医療機器業界

- インプラントと器具:レーザー溶接は、医療用インプラントや外科用器具の製造に使用され、正確できれいな溶接を実現します。

- 生体適合性:このプロセスにより、溶接が生体適合性を備え、厳格な医療基準を満たすことが保証されます。

ジュエリーと時計製造

- 精密溶接: レーザー溶接は、宝飾品や時計製造における微細溶接用途に使用され、複雑なデザインや修理を可能にします。

- 美的品質: ジュエリーや時計の美的魅力を高める高品質の溶接を生成します。

エネルギー産業

- ソーラーパネル: 太陽光パネルの製造に使用され、耐久性と効率的な接続を保証します。

- 風力タービン: レーザー溶接は風力タービン部品の製造に使用され、強力で信頼性の高い接合部を実現します。

レーザー溶接機の操作

設定

- 準備:良好な溶接品質を確保するために、ワークピースは洗浄され、溶接の準備が整えられます。

- ポジショニング:ワークピースは位置決めテーブルに置かれ、クランプで固定されます。

プログラミング

- 入力パラメータ: オペレーターは、レーザー出力、速度、パルス持続時間、焦点位置などの特定の溶接パラメータを制御システムに入力します。

- パスプログラミング: 溶接パスは、多くの場合 CAD/CAM ソフトウェアを使用してプログラムされ、レーザー ビームを目的の溶接継ぎ目に沿って誘導します。

溶接プロセス

- ビーム生成: レーザー光源はレーザービームを生成し、そのレーザービームは光学系を通って溶接領域に送られます。

- 溶解と融合: 集中したレーザービームが接合部の材料を溶かし、溶融池を形成して凝固し、溶接を形成します。

- 移動制御: CNC システムは、プログラムされた溶接パスに沿ってレーザー ビームやワークピースの動きを制御します。

溶接後

- 冷却: 溶接後、接合部は完全に冷却され固まります。

- 検査: 溶接部の品質が検査され、多孔性、亀裂、不完全な融合などの欠陥がチェックされます。

レーザー溶接機のメンテナンス

定期的な清掃

- 光学: 最適なレーザー ビーム品質を確保するために、レンズ、ミラー、その他の光学部品をクリーニングします。

- 作業エリア: レーザービームとワークピースの汚染を防ぐために、作業エリアを清潔に保ち、ゴミを取り除いてください。

冷却システムのメンテナンス

- 冷却液レベルの確認: レーザー光源と光学系の過熱を防ぐために、定期的に冷却剤のレベルを確認し、補充してください。

- 冷却システムの検査: 冷却システムに漏れがないか検査し、適切に機能していることを確認します。

キャリブレーションとアライメント

- レーザーキャリブレーション: レーザー ソースを定期的に調整して、適切なパワーとビーム品質が提供されるようにします。

- 光学アライメント: 正確なビーム配信を維持するために、光学コンポーネントの位置合わせを確認して調整します。

ソフトウェアアップデート

- 制御ソフトウェアの更新: 最新の機能や改善点にアクセスできるように、CNC 制御ソフトウェアを最新の状態に保ってください。

- バックアップ プログラム: データの損失を防ぎ、ソフトウェアの問題が発生した場合に迅速に復旧できるように、溶接プログラムを定期的にバックアップしてください。

レーザー溶接の将来動向

レーザー技術の進歩

- 高出力レーザー: より厚く、より難しい材料を溶接するための、より高出力のレーザー光源の開発。

- ビーム品質の向上: ビームの品質と精度を向上させるレーザー技術の進歩。

インダストリー4.0の統合

- IoT接続: レーザー溶接プロセスのリアルタイム監視と制御のための IoT (モノのインターネット) の統合。

- データ分析: データ分析を使用して溶接パラメータを最適化し、品質と効率を向上させます。

自動化とロボット工学

- ロボット統合: 自動レーザー溶接用のロボット システムの使用が増え、手作業が削減され、生産性が向上します。

- 協働ロボット: レーザー溶接アプリケーションにおいて人間のオペレーターと一緒に作業できる協働ロボット (コボット) の開発。

持続可能性

- エネルギー効率: 環境への影響を軽減するために、レーザー溶接機のエネルギー効率の向上に引き続き注力します。

- グリーン製造: 環境に優しい材料やプロセスの使用を含む、持続可能な製造方法の採用。

結論

レーザー溶接機は、金属部品の接合において精度、速度、そして汎用性を提供し、現代の製造業の礎となっています。その高度な技術と自動化機能により、自動車、航空宇宙、電子機器、医療機器など、様々な産業において欠かせない存在となっています。適切なメンテナンスと将来のトレンドへの対応により、レーザー溶接機は製造業の進化するニーズに常に応え続けることができます。技術の進歩に伴い、レーザー溶接は製造業の未来を形作る上で、間違いなくさらに重要な役割を果たすでしょう。

SC Machineryは豊富な経験を持つ レーザー切断機 そして 自動板金生産ラインメーカーは、世界中のお客様に数百件の板金自動化ソリューションを提供してきました。レーザー切断機、レーザー溶接機、または生産ラインソリューションが必要な場合は、お気軽にお問い合わせください。