レーザー切断機の操作は、金属加工業界において重要な作業スキルとなっています。レーザー切断技術は、高生産性・高精度の切断方法として、あらゆる業界で広く利用され、その発展傾向は拡大を続けています。以下は、レーザー切断技術の発展傾向の主な側面です。

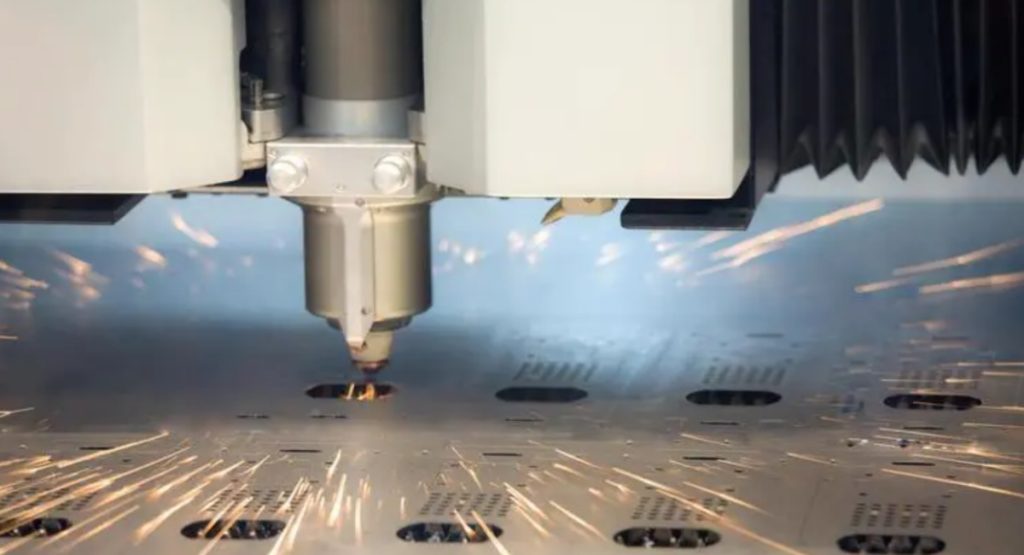

- 高出力・高速切断:レーザー発生器技術の継続的な進歩により、レーザー切断機の出力と切断速度が絶えず向上しており、切断作業をより速く完了し、生産効率を向上させることができます。

- マルチ波長レーザー技術:マルチ波長レーザーの応用により、さまざまな材料をより正確に切断でき、レーザー切断の適用範囲が拡大します。

- インテリジェンスと自動化: レーザー切断機には高度な制御システムとセンサー技術が搭載されており、自動制御とインテリジェントな操作を実現し、生産効率と品質を向上させます。

- ファイバーレーザー技術の推進:ファイバーレーザー技術は、小型、高エネルギー密度、優れたビーム品質といった利点を有しており、従来のCO2レーザー技術に徐々に取って代わり、主流のレーザー切断技術になりつつあります。

- 環境に優しい切断:環境に優しい切断は、レーザー切断技術の現在の発展における重要なトレンドです。切断プロセスと材料選択を最適化することで、環境汚染とエネルギー消費を削減しています。

- カスタマイズと柔軟な生産: パーソナライズおよびカスタマイズされた消費者需要の増加傾向に伴い、レーザー切断技術はさまざまな製品のカスタマイズされた生産ニーズに柔軟に対応できます。

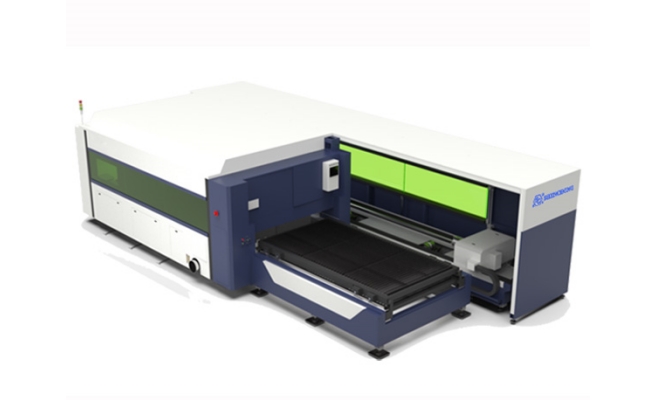

したい人 レーザー切断機を購入する 「レーザー切断機を購入し、メーカーから事前トレーニングを受けました。どのように使用すればいいですか?」という質問をよくいただきます。レーザー切断機を購入した方は、レーザー切断機の具体的な操作手順や操作方法をより深く理解し、より効果的に活用し、生産ニーズに応えていく必要があります。

手術前の準備

まず、ユーザーはレーザー切断機を使用する前に、次の準備を行う必要があります。

機械の準備

レーザーマシンのすべての接続(電源、PC、排気システムを含む)が正しく挿入されているかどうかを確認します。

- 不要な損傷を避けるために、使用する前に電源電圧が機械の定格電圧と一致しているかどうかを確認してください。

- 空気の対流を妨げないように、排気管に空気出口があるかどうかを確認してください。

- 通常の切断操作に影響を与えないように、機械に他の異物がないかどうかを確認してください。

- チラーの冷却水圧力と温度が正常かどうかを確認します。

- 作業領域と光学コンポーネントが清潔であることを確認し、必要に応じて清掃します。

- 切断補助ガス圧力が正常かどうかを確認します。

- レーザー機器の状態を目視検査し、すべての機関が自由に移動できることを確認してください。

安全準備

安全研修と教育

すべての作業者は、レーザー切断機を操作する前に、包括的な安全研修と教育を受ける必要があります。研修内容には、レーザー切断機の基本原理、操作手順、安全手順、緊急時対応手順などを含める必要があります。研修を通じて、作業者はレーザー切断機の危険性を理解し、機器の正しい使用と保守方法を学ぶことができます。

装備と保護対策

- レーザー安全カバー:レーザー切断機に取り付ける必要があります。これにより、レーザービームを効果的に遮断し、放射線による損傷を防ぐことができます。

- 個人用保護具: 作業者は安全を確保するために、ゴーグル、保護服、手袋などの適切な個人用保護具を装備する必要があります。

- 安全インターロック システム: レーザー切断機が安全な位置でのみ作動を開始できるようにし、すべての保護装置が正常であることを確認して、権限のない人が操作エリアに入らないようにします。

環境安全

- 換気システム: レーザー切断によって発生する有害ガスを適時に除去し、作業者の健康を守るために、作業エリアには適切な換気システムを装備する必要があります。

- 火災予防対策:設備の周囲に消火器等の消防設備を設置し、定期的な点検・メンテナンスを実施して火災事故を未然に防ぎます。

レーザーの安全性

- レーザー光線を直接見ないでください: 作業者はレーザー光線を直接見てはいけません。また、レーザー放射による目の損傷を防ぎ、他の人員がレーザー光線に直接さらされないようにするために、常に保護ゴーグルを着用する必要があります。

- 材料の適合性に注意してください:一部の材料は、切断中に有毒ガスや有害ガスを放出する可能性があります。作業員への危害を防ぐため、保護および避難措置を講じてください。

緊急メンテナンス

緊急時対応手順の策定: 機械の故障や火災などのさまざまな緊急事態に対処するための対策を含む緊急時対応手順を確立し、オペレーターを訓練して、さまざまな緊急事態にタイムリーかつ効果的に対応するようにします。

機械による監視

- 定期メンテナンス計画: 清掃、給油、点検、摩耗部品の交換などを含む定期的なメンテナンス計画を確立し、機器が最適な動作状態にあることを確認して、故障の発生率を低減します。

- オペレーターに機器のメンテナンスと清掃のトレーニングを提供します。機器の寿命を延ばし、操作上の安全性を確保するために、オペレーターに基本的な機器のメンテナンスと清掃のトレーニングを行います。

アクセス制限

入退出制限を厳格に実施し、作業員以外の者の作業区域への立ち入りを禁止します。同時に、適切な場所に安全標識を設置し、作業員が危険区域や作業手順に注意するよう促します。

安全標識と安全な資材の取り扱い

- 安全標識を設置する: 操作手順と危険領域に注意を払うよう作業員に注意喚起するために、操作エリアに目立つ安全標識を設置します。

- 安全な資材の取り扱い:資材の積み下ろし作業においては、作業者は安全な資材の取り扱いについて常に注意を払う必要があります。特に有毒物質や有害物質を扱う場合は、汚染や人員および環境への危害を防ぐために適切な保護措置を講じる必要があります。

レーザー切断機の動作中

電源オンシーケンス

まず電源スイッチを入れ、次に制御システムを起動し、最後に冷却システムと空気源をオンにします。ガス源の純度と圧力が機器の要件を満たしていることを確認してください。

較正

レーザー切断機の操作を開始する前に、レーザー切断機のキャリブレーションを行う必要があります。キャリブレーションには、切断精度と効果を確保するために、焦点、切断ヘッドの角度、高さの調整が含まれます。

レーザー切断機のハードウェア操作中の光路調整

ハードウェア部分の動作は、主に焦点合わせ部分に焦点を当てています。この作業部分は非常に重要です。メーカーはレーザー切断機の焦点距離を工場出荷前に調整していますが、長期間の使用中に光路がずれることは避けられず、切断効果に影響を与えます。レーザー管、反射フレーム(A、B、C)、焦点合わせレンズ、および対応する調整装置の完璧な組み合わせによってのみ、最良の結果を達成し、最良の製品を生産することができます。これはレーザー切断機に使用されるコア部分であるため、光路を点検し、定期的に調整することが非常に重要です。

レーザー切断機の光路を調整する方法を見てみましょう。

- 最初のランプの調整: テクスチャ紙を使用してリフレクタ A の調光ターゲット ホールに貼り付け、ランプを手動でタップします (このとき、電力が高すぎないように注意してください)。最初のランプのベース リフレクタ A とレーザー チューブ ブラケットを微調整して、光がターゲット ホールの中心に当たるようにし、光を遮らないように注意してください。

- 2番目のライトを調整し、反射板Bをリモコンの上に移動させ、段ボールなどを使って近くから遠くまで光を照射し、クロスライトターゲットに光を導きます。ハイビームがターゲットの内側にあるため、近端もターゲットの内側にある必要があります。次に、近端と遠端のビームポイントが同じになるように調整します。つまり、近端と遠端の距離が同じになるように調整します。これにより、クロスの位置が近端と遠端の間で同じになります。つまり、近(遠)です。これは、光路がY軸ガイドレールと平行であることを示します。

- 3つ目のランプを調整し(注意:十字はスポットを左右に均等に分割します)、リフレクターCをリモコンに近づけ、光を照射目標に導き、近端と遠端でそれぞれ1回ずつ照射して位置を調整します。十字の位置は近点の十字の位置と同じで、ビームがX軸と平行になります。この時点で、光路が入光または出光する際に、フレームBのM1、M2、M3を緩めたり締めたりして、左右の半分に到達するようにする必要があります。

- 4つ目のランプを調整し、ランプの出口にテクスチャ加工紙を貼り付け、ランプの穴の位置に合わせて粘着紙に円形の印を付けます。ランプを点灯し、粘着紙をはがし、ランプの穴の位置を確認し、状況に応じてフレームを調整します。M1、M2、M3はCに合わせ、先端が丸くまっすぐになるまで調整します。

レーザー切断機のソフトウェア操作プロセス

レーザー切断機のソフトウェア部分では、切断する材料やサイズが異なるため、それぞれ異なるパラメータを設定する必要があります。これらのパラメータ設定は通常、専門家による設定が必要であり、自分で設定するには多くの時間を要する場合があります。そのため、メーカーのトレーニング中にパラメータ設定を記録しておくことをお勧めします。

試し切り

正式な切断を行う前に、試し切りを実施することをお勧めします。試し切りを行うことで、設備の稼働状況を確認し、切断パラメータを決定し、切断効果を確認することができます。

- レーザー切断機の作業台に切断する材料を固定します。

- 金属板の材質と厚さに応じて機器のパラメータを調整します。

- 実際に材料を切断してみて、切断後に切断面の垂直度、粗さ、バリやスラグの有無を確認します。

- 切断状況を分析し、サンプル切断プロセスが基準を満たすまで切断パラメータを調整します。

フォーマルカット

試し切りが成功したら、正式な切断作業を開始できます。オペレーターは、希望する切断形状とサイズに基づいて、レーザー出力、切断速度、空気圧などの制御パラメータを設定する必要があります。作業中は、切断状況を注意深く監視するためにスタッフが立ち会う必要があります。迅速な対応が必要な緊急事態が発生した場合は、緊急停止ボタンを押してください。切断後、最初のサンプルの切断品質と精度を確認してください。

ターンオフシーケンス

切断作業が完了したら、まずレーザーをオフにし、次に制御システムとガス源をオフにし、最後に電源スイッチをオフにして、機械をシャットダウンする必要があります。

レーザー切断機の標準操作手順に従うことがなぜ重要なのか

レーザー切断機の安全な操作は、オペレーターと機器の両方にとって非常に重要です。その重要性にはいくつかの側面があります。

オペレーターにとっての重要性

- 人身の安全:レーザー切断機の操作には、高エネルギーのレーザー光線と複雑な機械システムが関わっています。不適切な操作を行うと、オペレーターはレーザー光線の直撃、高温の溶融金属の飛散、その他の怪我を負う可能性があります。

- 職業上の健康保護: レーザー放射線や有害ガスに長期間さらされると、眼の損傷、呼吸器疾患など、作業者の健康に影響を及ぼす可能性があります。したがって、安全な操作によって作業者の職業上の健康を保護することができます。

- 事故の削減: 安全操作手順と対策を実施することで、事故の発生率を効果的に低減し、作業中の死傷者を最小限に抑えることができます。

- 作業効率の向上: 適切な安全操作手順とトレーニングにより、オペレーターは機器の操作スキルをよりよく習得し、作業効率と生産品質を向上させることができます。

機器の重要性

- 設備寿命の延長:安全な操作により、操作ミスによる設備の損傷や故障を回避し、レーザー切断機の耐用年数を延ばすことができます。

- 機器の完全性の保護: 安全な操作手順と対策により、機器の偶発的な損傷や摩耗を軽減し、機器の完全性と安定性を保護することができます。

- メンテナンスコストの節約: 安全な操作により、操作ミスによる修理および交換コストが削減され、会社の生産コストが下がります。

- 生産継続性の維持: 安全な操作により、機器の故障や事故による生産中断を回避し、生産の継続性と安定性を確保できます。

まとめ

まとめると、レーザー切断機の運用は、作業者の安全と健康の確保、設備寿命の延長、生産コストの削減、そして生産の継続性維持にとって非常に重要です。したがって、企業と作業者は安全な運用を最優先に考え、安全に関する規制と対策を厳格に実施する必要があります。 SCマシナリー はプロのレーザー切断機メーカーです。機械の詳細についてはお気軽にお問い合わせください。