産業現場では、効果的な表面処理が極めて重要です。表面処理に一般的に使用される技術として、金属バリ取り機とレーザー洗浄機の2つがあります。どちらも金属部品の表面品質を向上させることを目的としていますが、それぞれ異なる方法と技術を採用しています。この記事では、金属バリ取り機とレーザー洗浄機を包括的に比較し、それぞれの機能、仕様、利点、欠点、用途、そして将来の動向について解説します。

金属バリ取り機の理解

金属バリ取り機の定義と目的

金属バリ取り機 機械加工または鋳造された金属部品からバリ、鋭利なエッジ、欠陥を取り除くために設計された特殊な装置です。バリは不要な突起であり、部品の性能、外観、安全性に影響を与える可能性があります。バリ取りの主な目的は、コーティング、組み立て、最終検査などの後工程で重要な、滑らかな表面仕上げを確保することです。

金属バリ取り機の種類

金属バリ取り機はいくつかのタイプに分類できます。

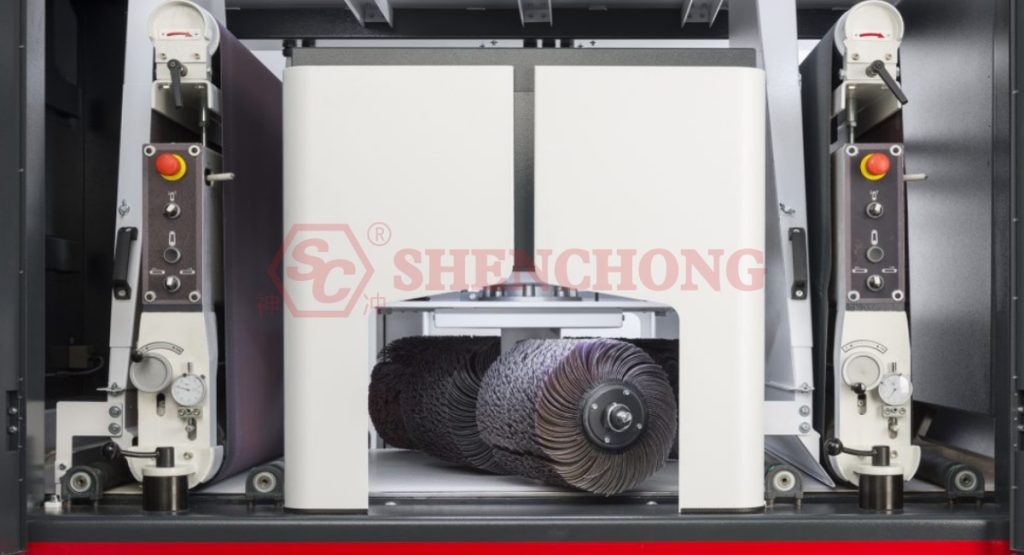

- 機械 金属 バリ取り機:バリを取り除くには、ブラシ、研削ホイール、研磨剤などの機械工具を使用します。例としては、振動式バリ取り機やバレル研磨機などがあります。

- 化学薬品 金属 バリ取り機:バリを溶解し、表面仕上げを向上させるために化学溶液を使用します。この方法は複雑な形状によく使用されます。

- サーマル金属 バリ取り機: 熱を加えてバリを溶かし、除去します。この方法は、手の届きにくい箇所にも効果的です。

金属バリ取り機の技術仕様

金属バリ取り機の主な技術仕様には、次のようなものがあります。

- スピード:処理速度。通常は 1 時間あたりのパーツ数で測定されます。

- 消費電力:エネルギー使用量。通常はキロワットで測定されます。

- 容量:機械が対応できる部品の最大サイズと重量。

- 研磨剤の種類:プロセスで使用される研磨材の種類。

- 自動化レベル: 手動、半自動、または全自動システム。

レーザー洗浄機の理解

レーザー洗浄機の定義と目的

レーザー洗浄機は、高エネルギーレーザービームを用いて金属表面から汚れ、錆、その他の不要な物質を除去します。この方法は、繊細な部品を損傷させることなく洗浄するのに非常に効果的です。レーザー洗浄の目的は、部品の本来の表面状態を回復し、更なる加工や使用に備えることです。

レーザー洗浄システムの種類

レーザー洗浄システムは、設計と用途に基づいていくつかのカテゴリに分類できます。

- ファイバーレーザー洗浄機:ファイバーレーザー技術を採用し、効率的かつ精密な洗浄を実現します。コンパクトで幅広い用途に適しています。

- CO2レーザー洗浄機:塗料やコーティングなどの有機材料を効果的に除去するために CO2 レーザーを活用します。

- パルスレーザー洗浄システム:表面から頑固な汚染物質を除去するために高エネルギーパルスを提供します。

レーザー洗浄機の技術仕様

重要な技術仕様 レーザー洗浄機 含む:

- レーザー出力:通常、100 W から数 kW の範囲で、清掃速度と効率に影響します。

- パルス周波数:1 秒あたりのレーザーパルス数を決定し、クリーニング プロセスに影響を及ぼします。

- 清掃速度:平方メートル/時間で測定され、表面をどれだけ早く清掃できるかを示します。

- 重量と寸法:インストールと運用の柔軟性に影響します。

メリットとデメリット

金属バリ取り機のメリットとデメリット

利点:

- 効果的な除去:機械式バリ取り機はバリを効率的に除去し、滑らかな仕上がりを実現します。

- さまざまな方法:複数のバリ取り方法により、部品の形状に基づいてカスタマイズされたソリューションが可能になります。

- コスト効率が高い:初期投資の点ではレーザー洗浄機に比べて安価であることが多いです。

デメリット:

- 材料除去:方法によっては、必要以上に多くの材料が除去され、部品の寸法に影響する場合があります。

- 表面損傷リスク:機械的なプロセスにより、繊細な表面が意図せず損傷される可能性があります。

- メンテナンス費用が高い:機械部品は定期的なメンテナンスと交換が必要になる場合があります。

レーザー洗浄機のメリットとデメリット

利点:

- 精度:レーザークリーニングは非常に正確で、下地の材料を損傷するリスクを最小限に抑えます。

- 環境に優しい:一般的に、化学的方法に比べて使用する化学物質が少なく、廃棄物も少なくなります。

- 多用途:錆、塗料、油など、さまざまな汚染物質や材料に効果的です。

デメリット:

- 初期費用:機械式バリ取り機に比べて初期投資額が高くなります。

- オペレーターのスキル要件:最適な操作と安全性を確保するには、訓練を受けた人員が必要です。

- 厚さ制限機能:ひどい汚染物質や厚い層の物質には効果がありません。

産業における応用

金属バリ取り機の用途

- 自動車製造:エンジン部品、ギア、その他の重要な部品のバリ取りに使用します。

- 航空宇宙産業:高いストレスや疲労にさらされるコンポーネントの品質を確保するために不可欠です。

- 一般製造業:各種金属製品の生産ラインに幅広く活用されています。

レーザー洗浄機の用途

- 美術品の修復:複雑な彫刻や歴史的遺物を損傷することなく洗浄するために使用されます。

- 石油・ガス産業:パイプラインや機器から錆や汚染物質を除去するのに効果的です。

- 工事:最適な接着性を確保するために、溶接または塗装の前に金属表面を洗浄します。

金属バリ取り機とレーザー洗浄機のコスト比較

コストを比較する際には、初期投資と長期的な運用コストの両方を考慮することが重要です。

初期費用

- 金属バリ取り機:一般的にレーザー洗浄機よりも安価ですが、種類や複雑さに応じてコストは数千ドルから数万ドルの範囲になります。

- レーザー洗浄機:初期投資は高額で、$20,000 から始まることが多く、より高度なモデルになると大幅に高くなります。

運営コスト

- 金属バリ取り機:運用コストには、研磨材、メンテナンス、エネルギー消費などが含まれる場合があります。

- レーザー洗浄機:通常、主にエネルギー消費と消耗品の最小化に伴う運用コストが低くなります。

メンテナンス費用

金属バリ取り機のメンテナンス費用

最適なパフォーマンスを確保するには、定期的なメンテナンスが必要です。これには以下が含まれます。

- 研磨材の点検と交換。

- 可動部品の潤滑。

- 一貫した結果を得るために適切な調整を確実に行います。

レーザー洗浄機のメンテナンス費用

レーザー洗浄機のメンテナンス要件は一般的に低くなりますが、次のような要件があります。

- レーザーコンポーネントの定期検査。

- 効率を確保するために光学系をクリーニングします。

- 自動化システムのソフトウェア更新。

コスト面 | 金属バリ取り機 | レーザー洗浄機 |

初期購入費用 | 通常、 $5,000から$50,000以上 | 通常、 $20,000から$100,000以上 |

運営コスト | 中程度; 研磨剤、メンテナンス、エネルギー消費を含む | 一般的に低い。主にエネルギーと最小限の消耗品 |

メンテナンス費用 | 機械部品の定期的なメンテナンスが必要。機械の種類によって費用は異なる。 | メンテナンスの手間が少なく、レーザー部品の定期的な点検が必要 |

人件費 | 熟練したオペレーターが必要になる場合がありますが、自動化により人件費を削減できます | 操作には訓練を受けた人員が必要ですが、自動化がますます一般的になっています |

消耗品費 | 研磨剤、ブラシ、その他の材料のコストは時間の経過とともに増加する可能性があります | 最小限。主にエネルギーコストに焦点を当てており、交換頻度は少ない |

投資収益率(ROI) | 効率性の向上と人件費の削減により迅速化が可能 | 初期投資は高額ですが、清掃の効率化と廃棄物の削減により、高いROIが期待できます。 |

注:

- 初期購入費用マシンのサイズ、容量、機能によって大きく異なります。

- 運営コスト生産量と使用される特定のプロセスによって異なります。

- メンテナンス費用より複雑なマシンや、要求の高い環境で使用されるマシンでは増加する可能性があります。

- 人件費自動化のレベルと操作に必要なスキルセットによって影響を受けます。

- 消耗品費動作中に定期的に交換する必要がある材料またはアイテムを指します。

この表は、金属バリ取り機とレーザー洗浄機に関連するコストの考慮事項を明確に比較しており、特定のニーズにどのオプションがより適しているかを評価するのに役立ちます。

バリ取り・洗浄技術の将来動向

金属表面処理技術は絶えず進化しています。主なトレンドは以下の通りです。

- オートメーション:バリ取りとレーザー洗浄の両プロセスにロボットを統合することで、効率性を高めます。

- 環境に優しい実践:表面処理における環境に優しい材料と方法への移行。

- デジタル化:リアルタイムでパフォーマンスを監視および最適化するための IoT と AI の導入。

結論

金属バリ取り機とレーザー洗浄機はどちらも金属部品の表面品質を向上させる上で重要な役割を果たしますが、根本的に異なる手法を採用しています。バリ取り機は鋭利なエッジや欠陥の除去に効果的ですが、レーザー洗浄機は下地材を損傷することなく精密洗浄を行うのに優れています。この2つの機種のどちらを選ぶかは、具体的な用途要件、予算、そして求める結果によって異なります。これらの違いを理解することで、メーカーは生産性と製品品質を向上させるための情報に基づいた意思決定を行うことができます。