目次

板金自動積み込み・積み下ろしとは、板金加工・生産時に自動化設備を使用して板金プレートやワークピースを自動的に搬送、積み込み、積み下ろしすることで、手作業による介入を減らし、生産効率と加工品質を向上させる技術とプロセスを指します。

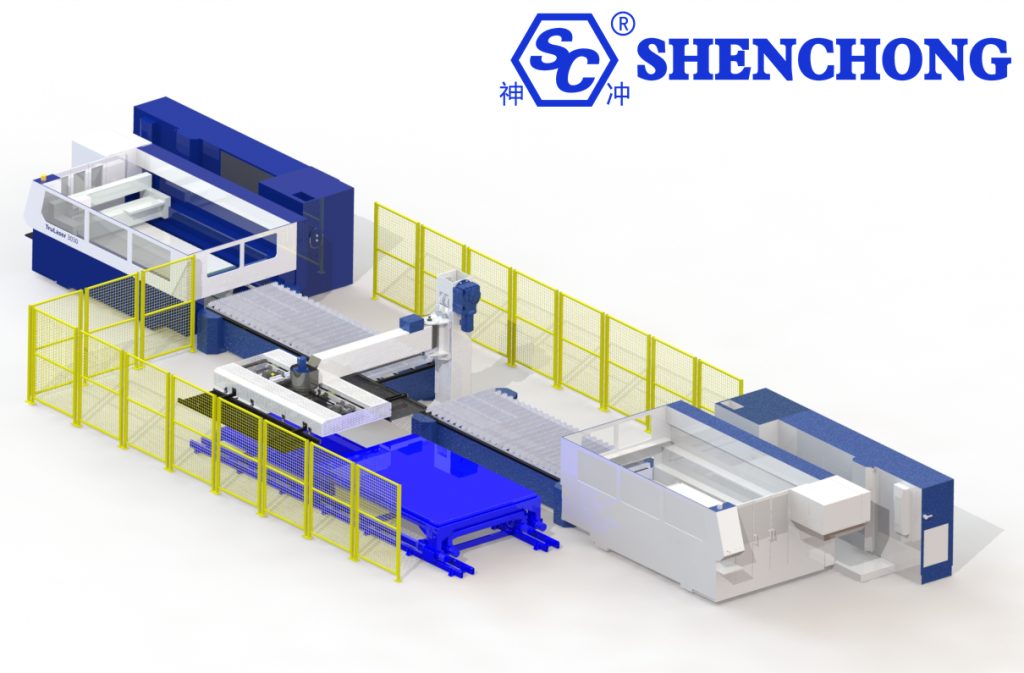

板金自動積み込み・積み下ろしシステムは、現代の板金製造、特にレーザー切断、スタンピング、曲げ、溶接などの工程においてますます重要な役割を果たしており、効率を大幅に向上させ、人件費を削減し、製品の一貫性とインテリジェンスを向上させることができます。

1. 板金の自動積み下ろしとは何ですか?

板金の自動ローディングとアンローディングとは、シートまたはワークピースを加工装置(例えば、 レーザー切断機板金加工時に加工対象物(パンチングマシン、曲げ加工機など)を装置にセットし、加工後には自動的に装置から取り外すシステムです。これにより、人手による介入を大幅に削減し、加工工程の自動化・効率化を実現します。

コアコンテンツ:

- 自動積載:原材料シートを資材倉庫または資材ラックから自動的に取り出し、加工設備(レーザー切断機、パンチングマシン、曲げ機など)の作業台に正確に配置します。

- 自動アンローディング:加工された部品や完成品を加工設備から自動的に取り出し、指定された集積エリアまたは次の工程に送ります。

- インテリジェント制御: PLC、ロボット、マルチセンサーなどを使用して、積み込みおよび積み下ろしプロセス全体の自動化とインテリジェント化を実現します。

主な利点:

- 人件費を節約し、労働強度を軽減します。

- 処理効率を向上し、生産サイクルを短縮します。

- 処理精度と製品の一貫性を向上します。

- 生産の安全性を高め、労働災害のリスクを軽減します。

- 板金製造業のデジタル化とインテリジェント化を推進します。

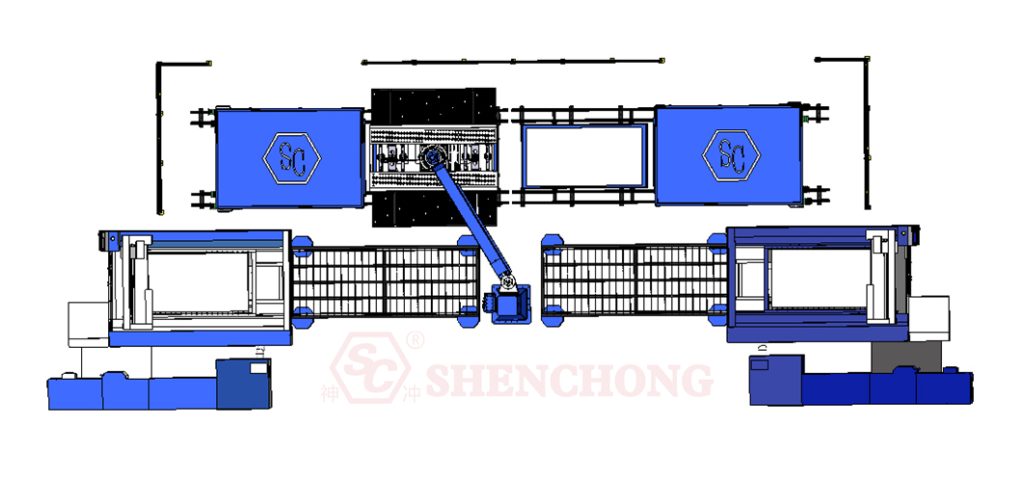

2.板金自動積み下ろしシステムの構成

板金 自動積み下ろしシステム 現代の板金加工自動化において重要な役割を担う。主に板金の自動ハンドリング、位置決め、積載・積降を実現し、加工効率の向上、人件費の削減、製品品質の均一化を実現する。以下は、このシステムの詳細な分析である。

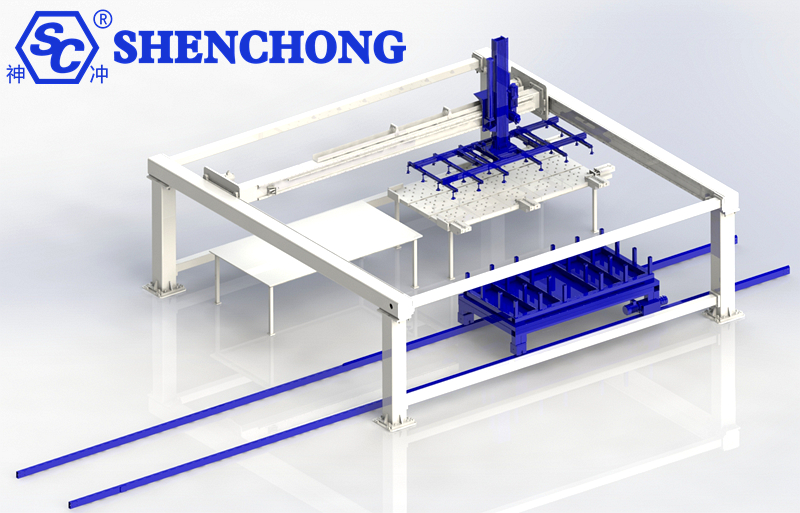

1) 積載部(積載装置)

原材料(シート)を保管エリアから加工設備の作業台まで自動的に搬送する役割を担います。

主なコンポーネント:

- 積載ラック/資材倉庫

原反を複数枚収納し、積み重ね式、引き出し式、資材タワー式など様々な構造が可能です。

- 吸盤式材料ピッキングシステム

真空吸盤がリフトアームを通してラックからシートを吸い出し、表面を傷つけないようにします。

利点: 接触による損傷がなく、ステンレスなどの精密材料に適しています。

- 昇降プラットフォーム

高さを自動調整し、毎回 1 枚ずつ確実に吸引します。

- ガイド位置決め装置

シートを加工装置に配置する前に、シートの位置合わせ精度を確保します。

2) 搬送システム(ハンドリング機構)

積載ポイントから加工テーブルへ、または加工テーブルから荷降ろしエリアへのプレートの搬送を実現します。

一般的なタイプ:

- ロボットアーム(多軸ロボット)

吸盤やグリッパーを装備し、積み込み、積み下ろし、取り扱い動作を実行し、多角度の正確な位置決めをサポートします。

- スライドレール横行機構/ベルトコンベアライン

プレートを積載エリアから切断プラットフォームへ移動するなどに適用できます。

- ガントリー型グラブシステム

構造剛性が強く、大型プレートの高頻度の積み下ろしに適しています。

3) 荷降ろし部(完成品・残材処理システム)

処理済みワークピースまたは残材を処理プラットフォームから指定の場所に仕分けして移送する責任を負います。

コア構造:

- 完成品掴み機構

切断されたワークを自動で識別し、掴んで搬送することができます。

- 残留物質分離機構

その後の処理とリサイクルのために、完成品から廃棄物を分離します。

- 選別装置

サイズ、形状、プロセスに応じてさまざまな種類のワークピースを分類します。

- 排出コンベアベルト

完成品や残材を一時保管場所や次工程へ送ります。

4) 制御システム(電子制御・情報部)

含まれるもの:

- PLC/産業用コンピュータ制御システム

各コンポーネントの動作プロセス、ビート、および安全インターロックを制御します。

- ヒューマンマシンインターフェース(HMI)

オペレーターはプログラムの設定、状態の監視、アラーム情報の処理を行うことが可能です。

- センサーシステム

位置、形状、厚さなどの情報を識別するために使用される視覚センサー、レーザーロケーター、圧力センサーなどが含まれます。

- ホスト機器との通信インターフェース

レーザー切断機、パンチングマシン、曲げ機などの機器と連携し、同期運転を実現します。

5) 安全保護システム

- 光電式安全保護装置

- 衝突防止センサー

- 緊急停止システム

- 安全柵とアクセス制御

3. 共通アプリケーション機器

板金自動積み込み・積み下ろしシステムは、生産効率の向上、手作業の介入の削減、自動化されたインテリジェントな生産の実現のために、さまざまな板金加工設備で広く使用されています。

以下は、一般的な板金自動積み込みおよび積み下ろしシステムの応用機器です。

- レーザー切断機の自動積み込み・積み下ろしシステム

- CNCパンチングマシン自動ローディング・アンローディングシステム

- プレスブレーキ 機械自動積み込み・積み下ろしシステム(ロボットまたは追従装置付き)

- 溶接またはスプレーライン用の積み込みおよび積み下ろしロボット

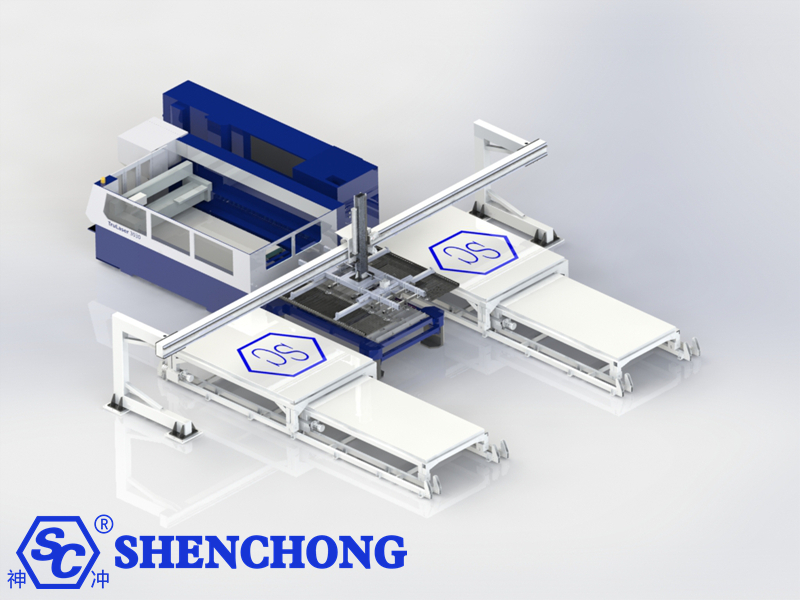

1) レーザー切断機用自動ローディング・アンローディングシステム

アプリケーションの機能:

- シート全体の自動ローディングと位置決め、切断後の完成品と残材の自動アンローディング。

- 中厚板および大規模処理シナリオに適用可能です。

構成構造:

- 真空吸引カップローディングアーム

- 自動昇降資材倉庫または板材タワー

- 切断後の自動選別システム(完成品と端材の分離)

- 視覚認識またはナンバープレート認識センサーを搭載

代表的な用途:

- ファイバーレーザー切断機

- CO₂レーザー切断装置

2) CNCパンチングマシンの自動ローディング・アンローディングシステム

アプリケーションの機能:

- プレートの自動供給、打ち抜き後の材料の自動除去、ライン全体の効率向上。

- 板金打ち抜き、フランジ加工、浅絞り加工などの工程でよく使用されます。

構成構造:

- 自動プレートスタッキングおよびローディングアーム

- 自動給餌装置

- 部品ピッキングシステムと仕分けプラットフォーム

統合方法:

- 単一の自動ローディングおよびアンローディングまたはインラインFMSフレキシブル生産ライン

3) CNC曲げ加工機の自動ローディング・アンローディングシステム

アプリケーションの機能:

- 曲げる板材を自動で掴み、複数の工程で自動曲げ・積み重ねを行います。

- ロボットやフォローアップデバイスと統合できます。

構成構造:

- 6軸または7軸曲げロボット

- 真空吸引カップまたはクランプ機構

- 自動反転・回転位置決めユニット

- 完成品自動積み重ね装置

適用可能なシナリオ:

- キャビネット製造、板金シェル曲げ、複数の折り曲げエッジに対する高精度要件を備えた部品

4) せん断機の自動積み下ろしシステム

アプリケーションの機能:

- せん断後の自動供給と位置決め、せん断された板の自動収集または転送

構成構造:

- ローディングラックまたはサーボフロントフィーディングプラットフォーム

- 給餌プッシャー/吸盤クランプ機構

- 排出コンベアラインまたは仕分けトレイ

5) 板金溶接または研削ロボットのローディングおよびアンローディングシステム

アプリケーションの機能:

- 溶接、研削などの工程では、ロボットを使用してワークピースを自動的に搬送または配置し、一貫性を向上させます。

構成構造:

- 溶接/研削ワークステーション

- ワークピースターンテーブルまたはダブルステーションプラットフォーム

- 積み下ろしロボット+識別システム

6) フレキシブル生産システム(FMS)と板金の積み下ろしの統合

アプリケーションの機能:

- 複数の装置(レーザー・パンチ・曲げ)と物流システムを統合し、「ダークファクトリー」を実現します。

- 高度な自動化とデジタル制御を実現します。

構成構造:

- 自動板材倉庫+インテリジェント昇降システム

- AGVまたはレールトロリー搬送システム

- MESシステムが積み込みと積み下ろしのプロセスをディスパッチ

7) 自動積み下ろし装置のその他の応用シナリオ

- 自動フィルム装填・取り出し機:レーザーカット前に保護フィルムを貼り、装填・取り出し工程を完了します。

- 板金コイルの自動ローディングとアンローディング:コイルから巻き出してスタンピング/カッティング装置に供給するために使用されます。

- 自動包装ライン:完成したプレートは自動包装または インテリジェントストレージシステム 積み込みと積み下ろし後

4. ワークフローの概略図(レーザー切断を例に挙げる)

以下では、板金レーザー切断の自動積み込みおよび積み下ろしシステムを例に、その典型的なワークフローを詳細に分析します。

全体の工程は、自動ローディング→シート位置決め→レーザー切断→自動アンローディング→完成品の仕分けと積み重ねの 5 つのステップに分かれています。

1) 自動ロード

関数:

原板をラックからレーザー切断機の作業台に自動的に搬送します。

主なプロセス:

ローディングアームまたは吸盤がシートを掴む→昇降台が高さを調整→吸着が成功したかどうかを検出(多重吸着を回避)→切断台に搬送し配置を完了します。

サポート機器:

- 真空吸引カップマニピュレーター/吸着アーム

- 自動昇降資材倉庫・スタッキングラック

- シート厚さ/枚数検出センサー

2) シートの位置決めと検出

関数:

シートがカッティングテーブル上に正確かつ確実に配置されていることを確認します。

主なプロセス:

光電/レーザーセンサーがシートの位置を検出→X/Y方向を自動調整→システムが切断要件を満たしているかどうかを判断→レーザー切断システムに「切断準備完了」信号を送信。

サポート機器:

- レーザーアライメントセンサー

- 精密制限装置

- 制御システムの自動修正機能

3) レーザー切断加工

関数:

レーザー切断機は加工プログラムを実行し、板のパターン・穴位置を切断します。

主なプロセス:

加工プログラムが起動→レーザーヘッドがパスに従って切断→切断完了信号が制御系にフィードバックされます。

サポート機器:

- ファイバーレーザー切断機(またはCO₂レーザー)

- 自動フォーカスレーザーヘッド

- CNCシステム(MESシステムと連携可能)

4) 自動荷降ろし

関数:

切断後は完成品と残材を作業台から取り除きます。

主なプロセス:

荷降ろしロボットアームまたはスライドレールグリッパーがワークを掴みます→プログラムに従って完成品または端材を移動します→完成品を指定された荷降ろしプラットフォームまたは積み重ねエリアに置きます。

サポート機器:

- 吸盤/磁気吸盤ロボットアーム

- 仕分けと押し出し機構

- スライド搬送システム

5) 完成品の仕分けと積み重ね

関数:

さまざまな部品を自動的に分類し、きれいに積み重ねて次の工程の準備をします。

主なプロセス:

完成品の形状・数量を自動で識別→スタッキングロボットが設定された経路に沿って積み重ね→または自動搬送ライン・AGVドッキングポイントへ搬送。

サポート機器:

- 二次測位カメラ(視覚認識)

- 多層スタッキングリフトプラットフォーム

- 自動ラベル/スキャンコードトレーサビリティシステム

プロセス図の概要

原板の自動投入 → 位置検出 → 切断台への自動搬送 → レーザー切断加工 → 切断完了 → 完成品と残材識別 → 自動荷降ろし・搬送 → 完成品を次工程または積載エリアへ送る

ワークフローの主な特徴

- 自動化レベル:全工程の無人運転(24時間稼働の「ダークファクトリー」を実現可能)。

- 位置決め精度: 処理精度を保証する自動キャリブレーション システム。

- 効率化:複数シートの連続処理、自動スケジュール。

- 安全性: 人間と機械の分離、格子の保護、誤操作の警告。

5. 自動積み下ろしシステムのオプション構成と拡張

板金自動ローディング・アンローディングシステムは、標準構成をベースに、生産要件、設備の種類、自動化レベルに応じて、様々なオプション構成と拡張アップグレードを装備することができ、より高い効率、より強い柔軟性、そしてインテリジェント製造システムとの緊密な統合を実現します。以下は、機能モジュールの分類による詳細な説明です。

1) プレート管理型拡張構成

- 自動資材倉庫/資材タワーシステム:多層積み重ね構造、自動層選択および資材収集、多品種小ロットまたは連続大ロット生産に適しています。

- シート厚さ検出システム:シートの厚さを自動識別し、一度に複数のシートや間違った材料が吸引されるのを防ぎます。

- シートサイズ/タイプ認識システム(視覚認識またはバーコード認識):現在ロードされているシートがプログラムと一致しているかどうかを自動的に確認し、フールプルーフとエラー防止を実現します。

- シート自動フィルムシステム:ステンレス鋼やアルミニウム板などの表面保護の要件が高いシーンに適しています。

2) ロードおよびアンロード実行装置の拡張

- 多軸協働ロボット: 従来のロボットアームを置き換え、より複雑な経路計画と多角度の把持を実現します。

- ワーク自動反転装置:曲げ加工の前後や溶接後など、ワークの表裏を自動操作する必要がある場合に使用します。

- デュアルステーション切り替えプラットフォーム/バッファエリア:1 つのステーションは切断用、もう 1 つのステーションはロードとアンロード用であり、切断設備の利用率が向上します。

- 調整可能な吸盤固定具(マルチサイズ適応):さまざまな仕様のプレートを掴むニーズを満たし、柔軟性を向上します。

3) 識別および追跡設定

- QR コード/バーコード スキャン システム: プレートまたはワークピースの ID を識別し、自動トレーサビリティと作業指示書のバインドを実現します。

- RFID スマート ラベル システム: MES システムと連携して、倉庫保管から出荷までのプレート/部品の全プロセス追跡を実現します。

- 視覚認識システム:ワークの位置決め、仕分け、欠陥検出などの機能を実現します。

4) 情報化とシステム統合

- MES システム ドッキング インターフェイス: 企業の MES システムとドッキングして、積み込みと積み下ろしの情報フロー、スケジュール管理、生産ラインの監視の自動同期を実現します。

- ERP/WMS システム統合: 在庫情報と注文情報の自動フローを実現し、倉庫管理と資材配分を最適化します。

- 産業用イーサネット/OPC 通信モジュール: ホスト機器または上位システムとの高速かつ安定した通信をサポートします。

5) 後処理とハンドリングの拡張

- 自動スタッキングシステム:部品の形状とサイズに応じて完成品を自動的に積み重ねることができ、排出の整頓性が向上します。

- AGVハンドリングドッキングインターフェース:AGV自動台車と連動し、生産ラインから倉庫や次工程までの無人ハンドリングを実現します。

- 自動廃棄物収集システム:切断/刻印残材を自動的にリサイクルし、現場の清潔さとリサイクル効率を向上させます。

6) 安全性と人間と機械の協調構成

- 安全格子/LIDAR: 地域侵入検知と緊急停止保護を実現します。

- フレキシブル保護カバー/保護ドア: 人が誤ってロボットアームの操作エリアに入るのを防ぎ、安全レベルを向上させます。

- 人間と機械の協調による手動支援操作モード: 特殊な作業条件下での手動介入または支援による処理をサポートします。

組み合わせ提案(参考シナリオ):

生産需要 | 推奨拡張構成 |

多品種混合注文 | 自動資材倉庫+視覚認識+MESシステムのドッキング |

高精度加工 | 板厚検知+フィルム自動ラミネート+ワーク自動反転装置 |

大量生産24時間連続生産ライン | 自動積み重ね+AGVハンドリング+廃棄物収集システム |

小ロット多工程フレキシブル生産 | 多軸ロボット + 治具クイックチェンジシステム + ERP統合 |

6. 自動積み下ろしの利点と価値

板金自動ローディング・アンローディングシステムは、現代の板金製造、特にレーザー切断、スタンピング、曲げ、溶接などの工程においてますます重要な役割を果たしており、効率を大幅に向上させ、人件費を削減し、製品の一貫性とインテリジェントレベルを向上させることができます。以下は、その主な利点と価値の詳細な説明です。

1) 板金の自動積み下ろしの利点

– 生産効率の向上

自動かつ連続的なロードとアンロードにより、手動での取り扱いと調整の時間が節約されます。

24時間ノンストップ稼働を実現しており、特にレーザー切断などの高速加工装置とのマッチングに最適です。

– 人件費を削減

反復的で労働集約的な処理作業を置き換えます。

手動操作への依存を減らし、従業員数と人件費を節約します。

– 処理の精度と一貫性を向上

自動位置決めとロードは精度が高く、手動による配置エラーを回避します。

製品バッチ間の品質の一貫性と標準化を確保します。

– 運用上の安全性を確保する

人と機器を隔離し、レーザーやスタンピングなどの危険な機器との手動接触を減らし、作業関連の怪我のリスクを軽減します。

光電・レーダー保護装置を装備し、生産エリアを効果的に保護します。

– 設備利用率の向上

手動による積み込みや積み下ろしを待つ間の設備のアイドル状態を回避し、設備の起動率を向上させます。

カッティング/ベンディング/パンチングマシンと連動し、リズムのつながりを最適化します。

– 柔軟な生産に適応

MES/ERP システムと接続し、多品種・小ロットの柔軟な生産スケジュールを実現できます。

材料番号、厚さ、サイズを自動的に識別し、混流運転を実現します。

– インテリジェント製造の基盤を実現する

「ダークファクトリー」構築の基盤を築き、無人工場・少人数工場を実現します。

データ収集、トレーサビリティ、容量分析などのインテリジェントな製造ニーズをサポートします。

2) 自動板金積み下ろしの核心価値

- 経済的メリット: 人件費と管理費を削減し、生産能力を高め、納期サイクルを短縮します。

- 管理上の利点: プロセスの標準化、追跡可能性、データの視覚化、管理と意思決定に役立ちます。

- 品質上の利点:品質の安定、人為的操作ミスの削減、歩留まりの向上。

- 市場競争力:自動化、納品対応速度に対するハイエンド顧客の要求を満たし、企業イメージを向上させます。

3) アプリケーションシナリオ値例表

業界 | 利点 |

シャーシおよびキャビネットの製造 | 大量・多バッチ生産はペースが速く、手作業への依存度が高いです。自動化によって効率を大幅に向上させることができます。 |

エレベーター製造 | プレートは重量があり、サイズも大きいため、自動積み込み・積み下ろしにより手作業での取り扱いの問題を解決し、安全性を向上させます。 |

家電板金 | 多品種少量生産のペースは速く、MESシステムと組み合わせた自動ローディング・アンローディングにより、柔軟なスケジューリングを実現します。 |

新エネルギー車の板金部品 | 部品に対する高精度の要件、自動化により一貫性と組み立て品質が保証されます。 |

7. まとめ

板金自動ローディング・アンローディングシステムは、板金加工設備に金属板またはワークピースを自動的に投入して加工(ローディング)し、加工後にワークピースを自動的に取り出す(アンローディング)自動化システムです。板金インテリジェント製造の重要な部分であり、レーザー切断機、CNCパンチングマシン、曲げ加工機などの設備に広く使用されています。

システムの基本コンポーネント:

- 積載装置:原材料(シートなど)を自動的に掴み、処理プラットフォーム上に配置します。

- 荷降ろし装置:加工されたワークピースを自動的に取り出し、仕分け、積み重ねます

- ハンドリング機構:吸盤マニピュレーター、ロボット、スライドレールトロリーなど。

- 制御システム:PLC、センサー、HMIなどにより、インテリジェントな制御と連携操作を実現

主な利点:

- 効率を向上: 連続生産を実現し、待ち時間を短縮

- 人件費の削減:オペレーターの必要性を減らす

- 処理精度の向上:人為的ミスを回避するための正確な位置決め

- 安全性の向上:人と機器の直接接触を減らす

- インテリジェントな製造をサポート: MES/ERP システムに接続して自動化と情報統合を実現できます。