目次

導入

正しいK係数、曲げ許容値、曲げ控除を計算することは、高品質の完成部品を得るために非常に重要です。 油圧 プレスブレーキプレスブレーキに関する知識と技術は、プレスブレーキを製造業で活用する上で最も重要な基礎です。

3Dパーツからフラットパターンの長さを計算するのは、実際にはそれほど難しくありません。曲げ許容差を計算するための様々な計算式が見つかるかもしれませんが、それらは通常、角度やK係数を入力することで簡略化された、同じ計算式です。この記事では、K係数、曲げ許容差、曲げ減分など、この情報について説明します。

曲げ許容値とは何ですか?

金属は実は曲げることができます。板金を製造する際には、金属を曲げる必要があります。これは、特定の形状に成形するためだけでなく、金属が衝撃を受けた際に破損するのではなく曲がるようにする安全規制を満たすためです。金属の種類、形状、厚さに関わらず、それぞれの金属片には一定の曲げ許容範囲があります。

曲げ許容差の定義

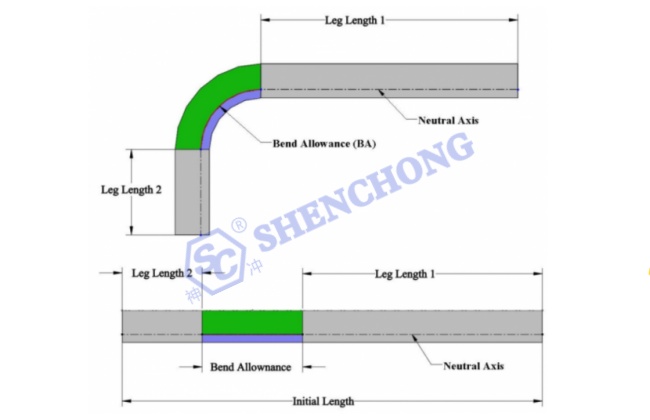

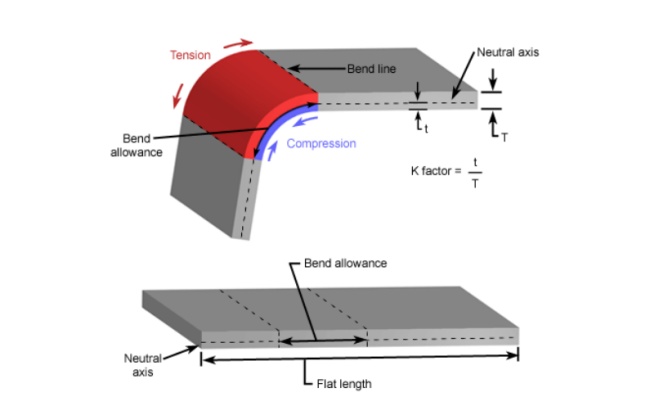

曲げ許容値 (BA) は、曲げ後も中立軸の長さは変わらないため、金属板の中立軸に沿って測定された曲げの円弧長さです。

曲げ許容量が計算されたら、それを平面長さに追加して、目的のワークピースを形成するために必要な板金の長さを決定する必要があります。

曲げ許容値の計算方法

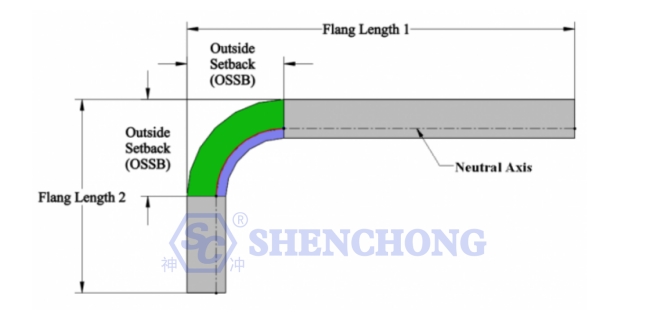

下の図に示すように:

フラット長さの計算には次の式を使用します。

板金フラット長さ = 脚の長さ1 + BA + 脚の長さ2

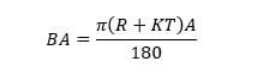

曲げ許容量の計算式

A – 曲げ角度

R – 内側半径

K – K係数

T – 材料の厚さ

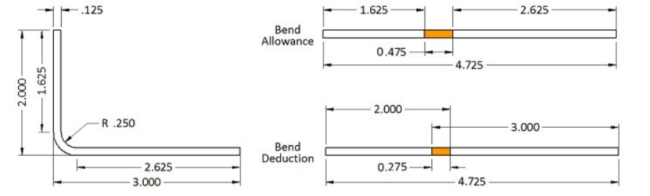

まずはシンプルなL字型ブラケットから始めましょう。写真では、ブラケットの脚の長さは2インチと3インチです。材料の厚さは0.125インチ、内側の半径は0.250インチ、曲げ角度は90度です。平面長は、両方のフランジの平面部分の長さと曲げ部分の円弧の長さの合計です。しかし、これを材料の内側で計算するのか、外側で計算するのか?どちらでもありません!ここでK係数が重要になります。K係数とは、材料の伸縮がない部分、例えば中立軸における材料の厚さの割合です。このシンプルなL字型ブラケットでは、K係数として0.42を使用します。

上記の式を使用すると、曲げ許容値 = 90 * (π / 180) * (0.250 + 0.42 * 0.125) = 0.475 インチとなります。

つまり、フラットパターンの長さは1.625インチ + 2.625インチ + 0.475インチで、4.725インチになります。つまり、すべてのフランジのフラット長さを合計し、各曲げ領域に1つの曲げ許容差を加えると、部品の正しいフラット長さが得られます。

しかし、図面を見てください。これは、板金部品の寸法を通常このように記入する方法ではありません。寸法は通常、フランジの交点またはモールドラインまでです。つまり、各曲げ領域について、材料の厚さの2倍と曲げ半径(セットバックとも呼ばれます)を差し引く必要があります。この寸法セットの場合、曲げ補正値を計算する方が簡単です。曲げ補正値は、モールドライン寸法を使用して各フランジの長さを合計し、曲げ領域ごとに1つの曲げ補正を合計に加算します。これは-0.275という負の数で、フランジの長さの合計5インチからこの値を差し引くと、4.725インチになります。

K 係数とは何ですか?

k 係数は、曲げ領域で材料が伸びたり圧縮されたりしない材料の厚さのパーセンテージです。

材料が硬いほど、曲げ内側の圧縮は少なくなります。そのため、外側の伸びが大きくなり、中立軸は曲げ内側へ移動します。一方、材料が柔らかいほど、内側の圧縮は大きくなり、中立軸は材料の厚さの中心に近い位置を維持します。

曲げ半径も同様の効果をもたらします。曲げ半径が小さいほど圧縮力が増加し、中立軸は曲げの内側へ移動します。曲げ半径が大きい場合、中立軸は材料の厚さの中央付近に留まります。

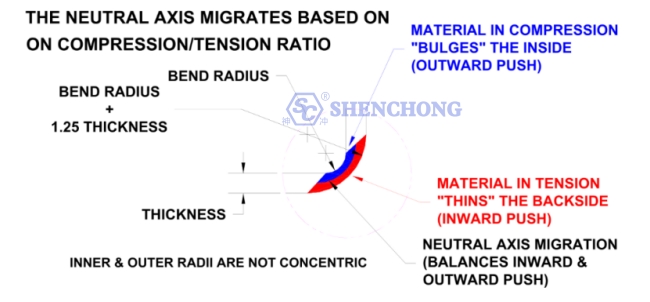

K 係数を理解するには、まず中立軸を理解する必要があります。

板金を曲げる際、下面は圧縮され、上面は伸張されます。中立軸は金属内部に位置し、圧縮も伸張もされないため、一定の長さを維持できます。

中立軸

中立軸は変化しません。平らなブランクの長さを開発する場合、部品の長さが変化しません。この長さを中立軸と呼びます。中立軸の内側の材料は圧縮され、外側の材料は伸長します。材料の厚さ、成形半径、成形方法によって、部品の圧縮と張力の比率は変化します。

非常に急な半径で曲げられた部品は、板厚に比べて外側の伸びが大きく、中立軸が曲げの内側に近くなります。一方、徐々に曲げられた部品は外側の伸びが少なくなり、中立軸が部品の中心に近くなります。

平らな板金の場合、中立軸は板金の厚さの半分の位置に均等に配置されますが、曲げの際には移動します。

中立軸の位置変化は、板材の材質、厚さ、曲げ角度、内半径、曲げ方法など、さまざまな要因によって決まります。

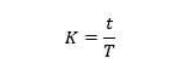

K係数の計算方法

数学的には、K 係数は中立軸の位置 (t) とプレートの厚さ (T) の比率を表します。

K係数の公式

ここで、t は内面から中立軸までの距離、T は金属の厚さです。

K 係数は、材料の物理的特性、曲げ方法、曲げ角度などの要因によって決まります。

K係数の値は常に0から1の間になります。k係数が0.25の場合、中立軸は部品の板金材料の厚さの25%に位置することを意味します。同様に、0.5の場合、中立軸は全体の厚さの50%に位置することを意味します。

材料特性: 通常、K係数は0.30~0.50の範囲です。一般的に、軟銅または軟銅材料のK係数は0.35、半硬銅、真鍮、軟鋼、アルミニウムなどの材料のK係数は0.41、青銅、硬銅、冷間圧延鋼、ばね鋼などの材料のK係数は0.45です。

曲げ半径: 曲げ半径が小さいほど、K係数は大きくなります。

素材の厚さ: 材料の厚さが厚くなるほど、K 係数は大きくなります。

材料の降伏強度: 降伏強度が高くなるほど、K 係数は小さくなります。

弾性率(ヤング率とも呼ばれる): 材料の厚さが厚くなるほど、K 係数は大きくなります。

精密板金製造では、 CNCプレスブレーキK係数は重要な要素です。K係数は曲げ平面図の計算に使用され、曲げ加工時に伸びる板金の長さに直接関係します。

曲げ代や曲げ控除を決めるための基本値です。

中立軸までの距離と板厚の比率によって金属板の中立軸の位置が決まるので、K 係数を知っておくと曲げ後の中立軸の位置を決定するのに役立ちます。

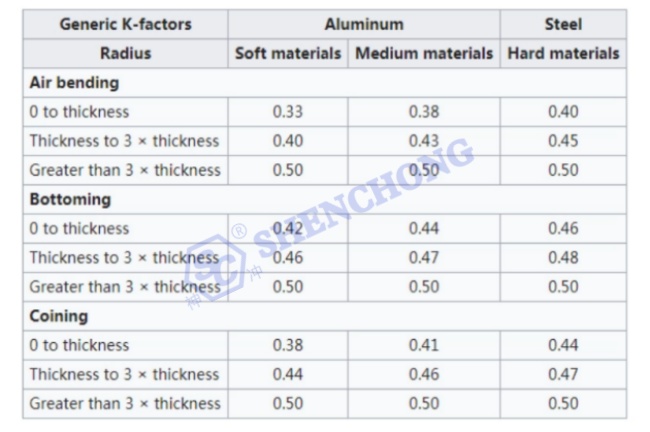

アルミニウムと鋼のK係数

次の表を使用して K 係数を決定することもできます。

銅、真鍮、青銅のK係数

綿密な調査の結果、SolidWorksシステムは、以下の特定の材料に対して、90度の曲げ角度における曲げ補正アルゴリズムも提供していることがわかりました。具体的な計算式は次のとおりです。

軟質真鍮または軟質銅材料:BA=(0.55 * T)+(1.57 * R)

半硬質銅や真鍮、軟鋼、アルミニウムなどの材料:BA=(0.64 * T)+(1.57 * R) 青銅、硬質銅、冷間圧延鋼、バネ鋼などの材料:BA=(0.71 * T)+(1.57 * R) 実際には、式(7)を簡略化し、曲げ角度を90度に設定して定数を計算すると、式は次のように変形できます。

BA=(1.57 * K * T)+(1.57 * R)

したがって、軟質真鍮または軟質銅材料の場合、上記の計算式を比較すると、1.57xK=0.55K=0.55/1.57=0.35となります。本書に掲載されている様々な材料のk係数値も、同様の方法で簡単に計算できます。

軟質真鍮または軟質銅材料: K=0.35。

半硬質銅または真鍮、軟鋼、アルミニウムなどの材料: K=0.41。

青銅、硬銅、冷間圧延鋼、バネ鋼などの材料:K=0.45。

ベンド控除とは何ですか?

板金の曲げ加工では、材料の塑性変形が不完全であることや工作機械自体の構造的制約により、曲げ加工後のワークの角度や長さが設計寸法から外れる場合があります。曲げ加工の精度とワークのサイズが要求を満たすためには、図面作成時に曲げ加工の減寸、つまり必要な曲げ加工のサイズを小さくすることを考慮する必要があります。

曲げ控除の定義

曲げ控除とは、正しい平面パターンを得るためにプレートの全長から除去する必要がある材料の長さです。

ベンド控除原則

曲げ加工の原理は、材料の弾性変形を利用し、曲げ加工後の長さと角度が設計要件を満たすようにすることです。曲げ加工では、板金を曲げ加工機にセットし、曲げ力を加えることで板金に弾性変形を引き起こし、形状と角度の変化をもたらし、最終的に目的の形状になります。この工程では、図面のサイズを調整することで曲げ加工の精度を精密に制御し、設計に必要な精度とサイズを実現します。

上の図によると、曲げ控除は曲げ許容値と外側セットバックの 2 倍との差になります。

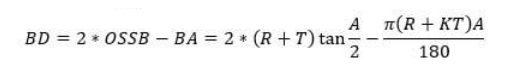

曲げ控除の計算式

どこ:

OSSB – 外側セットバック(曲げ角度を超えて延びる部分の長さ)。

R – 曲げ半径

K – K係数(材料特性と厚さによって決まる)

T – 材料の厚さ

A – 希望する曲げ角度(度)

厚さ2mmのステンレス鋼板を90°の角度で曲げ、内側の曲げ半径を3mmにしたいとします。この材料のK係数は0.44です。曲げ補正を段階的に計算してみましょう。

- 曲げ許容値(BA)を計算します。

BA = π * (R + K * T) * (A / 180)

ここで、R は内側の曲げ半径、K は K 係数、T はシートの厚さ、A は曲げ角度です。

値を入力します。

BA = π * (3 + 0.44 * 2) * (90 / 180) = 4.39mm

- 外側セットバック(OSSB)を計算します。

OSSB = R + T = 3 + 2 = 5mm

- 曲げ控除(BD)を計算します。

BD = 2 * OSSB – BA

値を入力します。

BD = 2 * 5 – 4.39 = 5.61mm

したがって、この 2 mm 厚のステンレス鋼板で 3 mm の内側曲げ半径で 90° の曲げを実現するには、曲げプロセス中に曲げ補正を 5.61 mm に設定する必要があります。

つまり、曲げ後のスプリングバックを補正するためにシートを 5.61 mm 曲げ過ぎて、最終的に目的の 90° 曲げ角度を達成する必要があります。

曲げ控除の計算により、曲げ前の部品寸法を決定することができ、生産計画の改善と材料の無駄の削減が可能になります。

曲げ控除の主な機能

- 曲げ精度を確保します。曲げ補正により、曲げられた板金の長さと角度を制御できるため、製造された板金部品が設計のサイズと精度要件を満たすことを保証します。

- 加工効率の向上。曲げ加工の軽減設計により、生産サイズが縮小されるだけでなく、繰り返しの実験や調整が不要になり、板金部品の製造効率が向上します。

- 材料の無駄を削減します。曲げ補正を使用して寸法を制御することで、過剰な加工や材料の無駄を回避し、コストを削減し、生産効率を向上させることができます。

つまり、曲げ補正は板金加工工程において非常に重要なポイントであり、完成品の品質と精度を確保する鍵でもあります。実際の加工においては、最適な加工効果を得るために、具体的な状況に応じて曲げ補正値を適切に調整する必要があります。

曲げ許容差の異なる材料

曲げやすい金属は何ですか?

すべての金属はある程度の弾性を持っています。金属によっては他の材料よりも弾性が高く、他の材料に比べて大きな曲げ許容度を実現できる場合があります。金属は弾性率によって分類されます。弾性率は、金属の変形における応力とひずみの比です。弾性率は、材料の剛性や弾性抵抗を測定する手段でもあります。ゴムやガラスなどの他の材料も同様の方法で計算できます。

驚くべきことに、最も弾性の高い金属の一つはニッケルチタン(ニッケルチタンとも呼ばれる)で、その圧力は28GPaです。この金属は、変形とみなされることなく、何度も大きく締め付けることができます。一般的な金属の中で、次に弾性が高い金属は、スズ(45GPa)、マグネシウム、カドミウム、そしてアルミニウム(69GPa)です。もちろん、アルミニウムは軽量で曲げやすいことで知られていますが、合金を含む純金属の中では、この点でアルミニウムを上回る金属がいくつかあります。

曲げにくい金属、または曲げすぎると壊れてしまう金属はどれですか?

よく知られているように、ほとんどの金属は非常に硬く、材料を曲げなければ、曲げた際に必ず破損します。すべての合金の中で、タングステンが最も硬い金属で、最大411GPaに達します。タングステンは最も薄い状態でも曲げにくく、ガラスのように割れやすいです。2番目に硬い金属はベリリウム銅で、304GPaです。クロムはダイヤモンドなどの宝石に含まれる物質で、279GPaで3位にランクされています。錬鉄とコバルトはどちらも211GPaです。210GPaには、鋼、ステンレス鋼、コバルト、ニッケルなど、より一般的な金属板がたくさんあります。ご存知のように、ほとんどの金属は非常に硬いと考えられていますが、前述のように、一部の金属は他の金属ほど硬くありません。

結論

K 係数 (曲げ半径係数とも呼ばれます) は、曲げる際に材料が外表面で伸び、内表面で圧縮される傾向を表します。

K 係数の適切な計算は、中立軸の位置を決定し、ひび割れやしわなどの潜在的な欠陥を最小限に抑えるために重要です。

曲げ代とは、曲げ半径に合わせて材料の過度な伸縮を防ぐために必要な追加の材料を指します。

曲げ許容値を正確に計算することは、最終的な部品の寸法が設計仕様と一致することを保証するために不可欠です。

一方、曲げ控除は、曲げ力が除去された後に曲げられた部分が部分的に曲がる傾向がある、材料のスプリングバック効果を補正します。

必要な曲げ角度を実現し、寸法精度を維持するには、曲げ控除を考慮することが不可欠です。

これらの重要な要素を理解し、適切に適用することで、曲げプロセスを最適化し、材料の無駄を最小限に抑え、最も厳しい要件を満たす高品質の曲げ部品を一貫して生産することができます。