สารบัญ

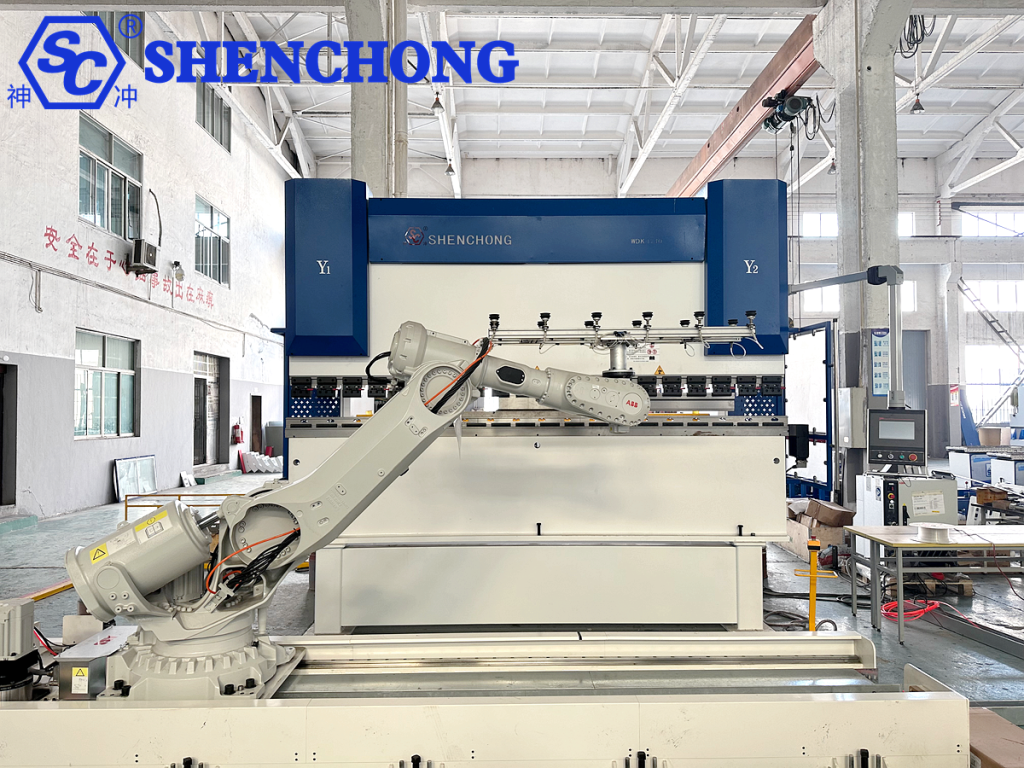

เซลล์ดัดหุ่นยนต์ SC โดยทั่วไปหมายถึงระบบการผลิตดัดอัตโนมัติที่ประกอบด้วยหุ่นยนต์อุตสาหกรรม เครื่องดัด CNC และอุปกรณ์เสริมอัตโนมัติที่เกี่ยวข้อง เซลล์นี้ผสานรวมหุ่นยนต์และเบรกกดเข้าด้วยกันเพื่อโหลดและขนถ่าย วางตำแหน่ง ดัด และเรียงซ้อนชิ้นส่วนโลหะแผ่นโดยอัตโนมัติ ช่วยเพิ่มประสิทธิภาพและความสม่ำเสมอในการผลิตอย่างมีนัยสำคัญ

1. ส่วนประกอบของเซลล์ดัดหุ่นยนต์

เซลล์ดัดหุ่นยนต์ SC เป็นโซลูชันการดัดอัตโนมัติที่ผสานรวมเครื่องดัด CNC เข้ากับหุ่นยนต์อุตสาหกรรม เซลล์นี้ส่วนใหญ่ใช้สำหรับการผลิตแผ่นโลหะแบบยืดหยุ่นที่ผลิตจำนวนมาก

1) อุปกรณ์หลัก

- ซีเอ็นซีกดเบรก: รับผิดชอบการดัดแผ่นโลหะ (โดยทั่วไปจะใช้เครื่องดัดแบบไฮบริดหรือเซอร์โว)

- หุ่นยนต์อุตสาหกรรม: ส่วนใหญ่เป็นหุ่นยนต์หกแกน ทำหน้าที่จับ หมุน วางตำแหน่ง และเรียงซ้อน

2) อุปกรณ์ติดตั้งปลายสาย

- อุปกรณ์ถ้วยสูญญากาศ เหมาะสำหรับแผ่นบางและแผ่นใหญ่

- กริปเปอร์หุ่นยนต์: เหมาะสำหรับชิ้นส่วนขนาดเล็กและมีรูปร่างไม่สม่ำเสมอ

- อุปกรณ์จับยึดแบบรวม: เข้ากันได้กับชิ้นงานขนาดต่างๆ

- อุปกรณ์ติดตั้งเหล่านี้จะต้องได้รับการปรับแต่งตามวัสดุแผ่น น้ำหนัก และรูปร่างเพื่อให้มั่นใจถึงความเสถียรในการยึดจับ

3) อุปกรณ์เสริม

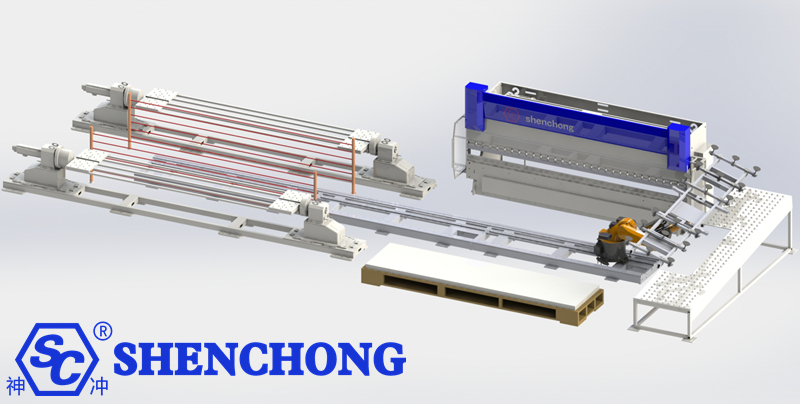

- ระบบการขนถ่ายสินค้า

- แพลตฟอร์มจัดเก็บ/โหลดวัตถุดิบ: จัดเก็บแผ่นงานที่จะประมวลผล และหุ่นยนต์หรืออุปกรณ์โหลดอัตโนมัติจะค้นหาแผ่นงานเหล่านั้น

- พื้นที่ขนถ่ายสินค้าสำเร็จรูป/ห้องเก็บสินค้า: หลังจากการดัด หุ่นยนต์จะวางชิ้นงานลงในตำแหน่งที่กำหนด

- อุปกรณ์กำหนดตำแหน่งและแก้ไข

- อุปกรณ์กำหนดตำแหน่งเสริม: ช่วยให้มั่นใจว่าแผ่นโลหะอยู่ในตำแหน่งที่ถูกต้องก่อนที่จะเข้าสู่เครื่องดัดโลหะ

- ระบบวิสัยทัศน์ (ทางเลือก): ใช้เพื่อระบุตำแหน่งและมุมของแผ่นโลหะเพื่อป้องกันการสะสมข้อผิดพลาด

4) ระบบป้องกันความปลอดภัย

แผงกั้นไฟนิรภัย รั้ว เครื่องสแกนเลเซอร์ ฯลฯ ช่วยให้ผู้ปฏิบัติงานปลอดภัย

ประตูป้องกัน/ระบบล็อคเพื่อความปลอดภัยป้องกันไม่ให้เข้าไปในพื้นที่อันตรายโดยไม่ได้ตั้งใจ

5) ระบบควบคุมและซอฟต์แวร์

- ระบบควบคุมหุ่นยนต์: รับผิดชอบในการควบคุมวิถีการเคลื่อนที่ การจับ และการพลิก

- ระบบเบรกกด CNC: ควบคุมความลึก มุม และลำดับของการดัด (เช่น ESA, Delem, EL15T)

- ซอฟต์แวร์การจัดการแบบบูรณาการ: ช่วยให้เชื่อมโยงระหว่างหุ่นยนต์และเครื่องดัดได้ โดยสร้างโปรแกรมกระบวนการดัดโดยอัตโนมัติ

2. เวิร์กโฟลว์การดัดหุ่นยนต์

ขั้นตอนการทำงานของเซลล์ดัดหุ่นยนต์โดยทั่วไปจะแบ่งออกเป็นขั้นตอนหลักดังต่อไปนี้ (โดยใช้การดัดแผ่นโลหะอัตโนมัติเป็นตัวอย่าง):

1) การโหลดแผ่น

แผ่นโลหะที่จะดัดนั้นถูกนำออกจาก ระบบจัดเก็บวัสดุอัตโนมัติโดยใช้รถเข็นหรือแขนหุ่นยนต์ในการขนถ่าย และส่งไปยังสถานีเครื่องดัดโลหะ

โดยทั่วไปแล้วหุ่นยนต์จะจับแผ่นโลหะโดยใช้ถ้วยสูญญากาศ แคลมป์แม่เหล็ก หรืออุปกรณ์จับยึดเชิงกล

ในระหว่างกระบวนการโหลด แผ่นโลหะจะถูกจัดวางเพื่อให้แน่ใจว่าชิ้นงานและเบรกกดได้รับการจัดตำแหน่งอย่างแม่นยำ

2) การวางตำแหน่งและการจัดตำแหน่งแผ่นงาน

หลังจากที่แผ่นโลหะถูกส่งไปยังโต๊ะทำงานของเครื่องดัดแผ่นโลหะแล้ว แผ่นโลหะจะถูกจัดตำแหน่งให้ตรงแนวโดยใช้หมุดระบุตำแหน่ง/เซ็นเซอร์โฟโตอิเล็กทริก

ระบบตรวจสอบว่าขนาดและความหนาของแผ่นโลหะตรงกับโปรแกรมกระบวนการหรือไม่

3) การดัดงอ

โหมดการทำงานร่วมกันของหุ่นยนต์:

หุ่นยนต์จับแผ่นโลหะตามลำดับการดัด และประสานการเคลื่อนที่ของแม่พิมพ์ด้านบนและด้านล่างของเครื่องดัด

ในระหว่างกระบวนการดัด หุ่นยนต์จะพลิก หมุน หรือเปลี่ยนตำแหน่งชิ้นงานโดยอัตโนมัติเพื่อให้แน่ใจว่าชิ้นงานจะดัดเสร็จอย่างต่อเนื่องหลายครั้ง

สำหรับชิ้นงานขนาดใหญ่หรือหนัก หุ่นยนต์สามารถให้การสนับสนุนติดตามเพื่อป้องกันการเสียรูปของแผ่นโลหะได้

4) การพลิกชิ้นงานและการดัดรอง

หากชิ้นงานต้องมีการดัดหลายครั้ง หุ่นยนต์จะเคลื่อนย้ายและพลิกชิ้นงาน วางไว้บนแม่พิมพ์เบรกกดเพื่อดำเนินการขั้นตอนถัดไป

ในระหว่างกระบวนการดัดหลาย ๆ ครั้ง หุ่นยนต์และเบรกกดจะซิงโครไนซ์กันผ่านโปรแกรมเพื่อให้แน่ใจว่ามุมและตำแหน่งการดัดมีความแม่นยำ

5) การขนถ่ายและซ้อนผลิตภัณฑ์สำเร็จรูป

หลังจากการดัด หุ่นยนต์จะนำชิ้นงานที่เสร็จแล้วออกและวางไว้ในพื้นที่ผลิตภัณฑ์สำเร็จรูปหรือบนชั้นวางอัตโนมัติ

หุ่นยนต์สามารถคัดแยกและเรียงซ้อนชิ้นงานตามความต้องการในการผลิต (เช่น ตามชุด ตามกระบวนการ หรือตามรูปร่าง)

6) การตรวจสอบคุณภาพ (ทางเลือก)

ฟังก์ชันการตรวจสอบแบบอินไลน์สามารถกำหนดค่าได้ภายในเซลล์อัตโนมัติ เช่น:

- การวัดมุมโค้ง

- การตรวจสอบมิติ

- การตรวจสอบคุณภาพพื้นผิว

- ชิ้นส่วนที่ชำรุดจะถูกปฏิเสธโดยอัตโนมัติ

3. คุณสมบัติและข้อดีของเซลล์ดัดหุ่นยนต์

1) ระบบอัตโนมัติและการดำเนินงานแบบไร้คนขับ

หุ่นยนต์สามารถทดแทนแรงงานคนในการโหลดและขนถ่าย การพลิก การจัดตำแหน่ง และการซ้อน ช่วยให้สามารถผลิตงานดัดอย่างต่อเนื่องโดยไม่ต้องใช้คนควบคุม

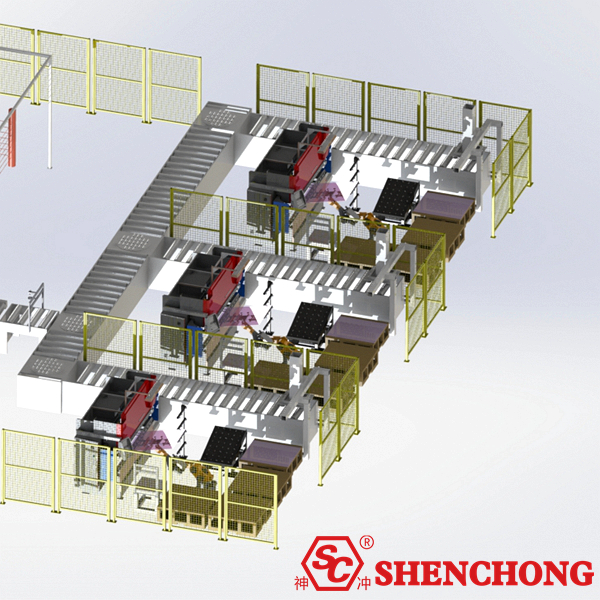

เหมาะสำหรับการบูรณาการกับระบบจัดเก็บวัสดุอัจฉริยะและเครื่องตัดเลเซอร์เพื่อสร้างสายการผลิตแผ่นโลหะอัจฉริยะ

2) ความแม่นยำและความสม่ำเสมอสูง

การจับชิ้นงาน การจัดการ และการวางตำแหน่งการดัดจะดำเนินการร่วมกันโดยหุ่นยนต์และระบบ CNC ซึ่งช่วยลดข้อผิดพลาดของมนุษย์

การทำงานตามโปรแกรมช่วยให้มั่นใจได้ว่ามุมและตำแหน่งการดัดจะสม่ำเสมอ จึงเหมาะอย่างยิ่งสำหรับการผลิตจำนวนมาก

3) การผลิตที่ยืดหยุ่น

หุ่นยนต์สามารถปรับตัวให้เข้ากับชิ้นงานต่างๆ ได้โดยการเปลี่ยนโปรแกรมและอุปกรณ์ ทำให้เหมาะกับการผลิตแผ่นโลหะที่มีความหลากหลายสูงและเป็นจำนวนน้อย

สามารถกำหนดค่าได้อย่างยืดหยุ่นด้วยรุ่นต่างๆ ของเครื่องดัดเบรกและอุปกรณ์เสริม

4) เพิ่มประสิทธิภาพการผลิต

หุ่นยนต์ทำงานอย่างรวดเร็วและต่อเนื่อง ไม่จำเป็นต้องพัก ช่วยให้ผลิตได้อย่างต่อเนื่องตลอด 24 ชั่วโมง

เมื่อเทียบกับการดำเนินการด้วยมือ เครื่องจักรเหล่านี้มีเวลาในการทำงานแบบชิ้นเดียวที่เสถียรกว่าและประสิทธิภาพการผลิตที่ได้รับการปรับปรุงให้ดีขึ้นอย่างมีนัยสำคัญ

5) ลดความเข้มข้นของแรงงาน

หุ่นยนต์เข้ามาแทนที่คนงานในการจัดการชิ้นงานหนัก ใหญ่ หรืออันตราย ช่วยปรับปรุงสภาพแวดล้อมการทำงานและลดการบาดเจ็บจากการทำงาน

ปัจจุบันคนงานสามารถโอนย้ายไปยังตำแหน่งทางเทคนิค เช่น ฝ่ายการเขียนโปรแกรมและการตรวจสอบได้

6) ความปลอดภัยสูง

หุ่นยนต์ช่วยในการรองรับและหมุนชิ้นงานในระหว่างกระบวนการดัด ช่วยลดการสัมผัสโดยตรงระหว่างคนงานกับบริเวณอันตราย

เมื่อรวมเข้ากับแผงกั้นแสงนิรภัยและรั้ว จึงทำให้เซลล์การผลิตมีความปลอดภัยสูง

7) ความสามารถในการปรับขนาดสูง

ผสานรวมกับ ระบบขนถ่ายสินค้าอัตโนมัติรวมถึงรถขนส่งอัตโนมัติ (AGV), คลังสินค้าสูง และเครื่องตัดเลเซอร์ ทำให้เกิดสายการผลิตอัจฉริยะแบบครบวงจร

การรองรับการบูรณาการ MES/ERP ช่วยให้การจัดการข้อมูลภายในโรงงานอัจฉริยะง่ายขึ้น

ตารางเปรียบเทียบเซลล์ดัดหุ่นยนต์กับการดัดด้วยมือ:

การเปรียบเทียบมิติ | การดัดด้วยมือ | หน่วยดัดหุ่นยนต์ |

ประสิทธิภาพการผลิต | ประสิทธิภาพไม่แน่นอน ขึ้นอยู่กับทักษะของคนงานและต้องพักเป็นระยะ | มีเสถียรภาพและมีประสิทธิภาพ สามารถทำงานต่อเนื่องได้ตลอด 24 ชั่วโมง |

ความแม่นยำในการดัด | การเปลี่ยนแปลงครั้งใหญ่เนื่องจากอิทธิพลของผู้ปฏิบัติงาน | การควบคุมโปรแกรมช่วยให้มั่นใจถึงความสม่ำเสมอของมุมสูง |

ความสามารถในการปรับตัว | สามารถจัดการผลิตภัณฑ์จำนวนน้อยและหลากหลายประเภทได้อย่างยืดหยุ่น แต่ประสิทธิภาพยังต่ำ | เปลี่ยนโปรแกรมและอุปกรณ์ต่างๆ เพื่อให้ได้ผลผลิตหลากหลายประเภท มีความยืดหยุ่นมากขึ้น |

ความเข้มข้นของแรงงาน | ความเหนื่อยล้าสูง โดยเฉพาะกับแผ่นขนาดใหญ่และหนา | หุ่นยนต์จัดการการยกและพลิก ช่วยลดภาระงานของคนงานได้อย่างมาก |

ความปลอดภัย | คนงานต้องอยู่ใกล้กับบริเวณที่เสี่ยงต่อการโค้งงอซึ่งอาจก่อให้เกิดอันตรายด้านความปลอดภัยได้ | หุ่นยนต์ปฏิบัติงานในพื้นที่อันตราย ช่วยให้บุคลากรอยู่ห่างจากอุปกรณ์ มั่นใจได้ถึงความปลอดภัยสูง |

ความเสถียร | อิทธิพลของมนุษย์สูง วงจรการผลิตไม่เสถียร | มีเสถียรภาพและเชื่อถือได้ด้วยเวลาการทำงานที่คงที่ |

ต้นทุนแรงงาน | ต้องใช้แรงงานที่มีทักษะจำนวนมาก ส่งผลให้ต้นทุนการฝึกอบรมสูง | การลงทุนเริ่มต้นสูงแต่ประหยัดต้นทุนแรงงานในระยะยาว |

ความสามารถในการปรับขนาด | ยากที่จะบูรณาการกับระบบการโหลดและการขนถ่ายอัตโนมัติและระบบการจัดเก็บสินค้า | สามารถบูรณาการกับการตัดด้วยเลเซอร์ การจัดเก็บวัสดุ AGV และระบบอื่นๆ เพื่อสร้างสายการผลิตอัจฉริยะ |

สถานการณ์การใช้งาน | การผลิตขนาดเล็กและปริมาณมาก | ช่วยให้การผลิตมีปริมาณปานกลางและมาก มีมาตรฐาน และชาญฉลาด |

4. สรุป

โดยทั่วไปแล้ว เซลล์ดัดโลหะแบบหุ่นยนต์จะประกอบด้วยเครื่องดัดโลหะแบบ CNC หุ่นยนต์อุตสาหกรรม อุปกรณ์ยึดจับ ระบบโหลดและขนถ่าย ระบบควบคุม และอุปกรณ์ด้านความปลอดภัย ระบบวิชั่น อุปกรณ์ติดตาม และระบบจัดเก็บข้อมูลอัจฉริยะสามารถขยายได้เพื่อตอบสนองความต้องการด้านการผลิต ก่อให้เกิดสายการผลิตอัตโนมัติสำหรับการดัดโลหะแผ่นที่ยืดหยุ่นและชาญฉลาด

ขั้นตอนการทำงานทั้งหมดของเซลล์ดัดหุ่นยนต์มีดังนี้:

การโหลด → การจัดตำแหน่งและการสอบเทียบ → การดัด → การพลิก/การดัดรอง → การขนถ่าย/การวางซ้อนผลิตภัณฑ์สำเร็จรูป → การตรวจสอบคุณภาพ (ทางเลือก)

กระบวนการทั้งหมดได้รับการประสานงานโดยหุ่นยนต์ ระบบเบรกกด และระบบ CNC ช่วยให้สามารถผลิตแผ่นโลหะดัดโดยไม่ต้องใช้คนควบคุม มีความยืดหยุ่น มีเสถียรภาพ และมีประสิทธิภาพ

คุณค่าสูงสุดของเซลล์ดัดหุ่นยนต์อยู่ที่การปรับปรุงประสิทธิภาพ การรับประกันความสม่ำเสมอ และลดการใช้แรงงานคน เซลล์ดัดหุ่นยนต์นี้เหมาะอย่างยิ่งสำหรับผู้ผลิตแผ่นโลหะที่กำลังเปลี่ยนจากการทำงานด้วยมือแบบดั้งเดิมไปสู่การผลิตแบบอัจฉริยะ ควบคู่ไปกับการสร้างสมดุลระหว่างการผลิตที่ยืดหยุ่นและการอัพเกรดที่ชาญฉลาด